预酯化-酯交换法利用餐饮废油脂制备生物柴油

2014-02-09邓秀琴贺小平高辉

邓秀琴,贺小平,高辉

(辽宁石油化工大学顺华能源学院化学工程系,辽宁抚顺113001)

预酯化-酯交换法利用餐饮废油脂制备生物柴油

邓秀琴,贺小平,高辉

(辽宁石油化工大学顺华能源学院化学工程系,辽宁抚顺113001)

以高酸值餐饮废油脂和乙醇为原料,采用预酯化-酯交换法制备生物柴油。第一步为预酯化反应,控制反应温度为70℃,最佳条件为:催化剂加入量为4%,反应时间为90min,带水剂加入量为10%,乙醇加入量控制在醇酸摩尔比为6∶1,可使油脂酸值降至4mgKOH·g-1以下,满足酯交换反应要求。第二步为酯交换反应,最佳条件是:醇油摩尔比为8∶1,碱性催化剂加入量为0.8%,反应温度为70℃,反应时间为30min。本方法具有反应时间短、转化率高,反应条件温和,清洁环保等优点。

餐饮废油脂;高酸值;预酯化;酯交换;生物柴油

生物柴油由于其可再生、环境友好等优点,是优质的石油柴油代用品[1]。但是,以纯动植物油脂为原料制造生物柴油的成本偏高,将廉价的餐饮废油脂回收利用作为原料制造生物柴油,将是一个很好的方案。

酯交换法是目前研究和制备生物柴油的主要方法。该法是利用甲醇、乙醇等醇类物质,将甘油三酸酯(动植物油脂)中的甘油基取代下来,形成长链脂肪酸甲酯,从而缩短碳链长度,增加流动性并降低粘度,使之适合作为燃料使用[2]。均相碱催化法是成熟的酯交换反应工艺,但是要求油脂的酸值最好低于2mg KOH·g-1,最高不能超过4mg KOH·g-1[3]。餐饮废油脂普遍酸值较高(一般为20~100mgKOH· g-1),为满足这个要求,可对原料油脂用酸催化预酯化,然后再进行酯交换反应。从生物柴油研究现状来看,现在的大量研究集中于利用动植物油脂或废油脂与甲醇反应制备生物柴油,而针对利用乙醇制备脂肪酸乙酯(生物柴油)的研究则很少。这可能是由于已经证实的短碳链醇的酯交换反应速率快于长碳链醇这一事实[4],但考虑到乙醇属于可再生资源,来源广泛,与甲醇相比,具有无毒、绿色环保等优点,这也值得深入研究。所以,本文研究了利用废油脂和乙醇作为原料制备生物柴油的酸催化预酯化-酯交换方法,发现反应条件温和,产率较高,有进一步深入研究的意义。

1实验部分

1.1 试剂与仪器

对甲苯磺酸,无水乙醇,环己烷,油酸,NaOH,KOH,Na2SO4,浓H2SO4,以上试剂均为分析纯,高酸值废油脂(酸值=51.82mgKOH·g-1),1%酚酞试剂,甘油(丙三醇)、CuSO4。

DK-98-1型电热恒温水浴锅,HJ-5型搅拌器;微量碱式滴定管(10mL);721分光光度计。

1.2 实验方法

1.2.1 预酯化反应在装有搅拌器、温度计和回流冷凝管的三口烧瓶中加入一定量的餐饮废油脂和无水乙醇,然后加入催化剂对甲苯磺酸和带水剂环己烷,并在三口烧瓶上安装好分水器及冷凝管,调整好搅拌器的转速,使用电热恒温水浴锅加热至70℃,在电动搅拌下控制反应温度和反应时间直至反应结束。然后产物倒入分液漏斗中静置分层,上层为乙醇、对甲苯磺酸层,下层为油脂层。通过测定酯化反应所得油脂的酸值评价酯化反应的效果,酸值越低则酯化率越高,酯化效果越好。酯化反应条件确定为:催化剂(对甲苯磺酸)加入量为4%,反应时间为90min,带水剂加入量为10%,乙醇加入量应控制醇酸摩尔比为6∶1[5],详见文献[5]。

1.2.2 酯化率的测定油脂酸值是根据国标GB/T 5530-2005方法[6]测定,根据反应前后酸值的变化即可确定反应的酯化率:酯化率=(反应前油脂酸值-反应后油脂酸值)/反应前油脂酸值×100%。

1.2.3 酯交换反应在同一装置上进行酯交换反应,向三口烧瓶中加入已经预酯化处理的餐饮废油脂(酸值为2.71mg KOH·g-1),恒温水浴加热至规定温度后,加入一定量的、溶于一定量的无水乙醇中的Na OH和KOH(二者质量比为1∶1),搅拌反应一定时间后,待反应完成将反应产物置于分液漏斗中静置分层。上层为脂肪酸乙酯(生物柴油)和乙醇的混合物,下层为甘油、未反应的甘油三酸酯等.取生物柴油与乙醇的混合物,在78~79℃下常压蒸馏,使乙醇与脂肪酸乙酯分离。蒸馏的残余物用计量的浓硫酸中和,水洗至中性。在洗涤好的残余物中加入无水Na2SO4,充分振荡,静止10min,再过滤除去无水Na2SO4。然后干燥,得到黄色澄清透明的生物柴油产品。

1.2.4 酯交换反应转化率的测定甘油是生物柴油生产过程的副产物,测定酯交换反应过程中甘油的含量可以检测反应的进度[7,8]。本实验以甘油铜比色法测定甘油含量来确定酯交换反应转化率。如果在反应过程中取样(酯层),先用NaOH碱液皂化,然后测定皂化液中甘油含量(计为C1),同时测出甘三酯(原料)中的甘油含量(计为C2),则转化率=[(C2-C1)/C2×100%],以此数据可以判断酯交换反应进度[9]。

2结果与分析

2.1 利用正交设计实验选择最佳反应条件

在油脂的酯交换反应中,甘油三酸酯与醇在强酸或强碱催化作用下酯交换得到脂肪酸甲酯和甘油。按化学计量法计算,lmol甘油三酸酯需3mol醇进行酯交换。由于转酯化反应是一个可逆反应,加入过量的醇有助于反应的继续进行。但由于醇油不相溶性,反应只能在界面处发生,反应速率很慢,因此要加入催化剂,同时辅助一定速度的搅拌来促进反应进行。在醇类性质方面,随着醇的碳链的增加,对油脂的溶解度相应提高,乙醇对油脂溶解性远高于甲醇,如果使用乙醇进行酯交换反应,则乙醇既作为反应原料,又可同时作为共溶剂,使反应物更好的互溶,则能够有效提高反应速率。综合考虑,本实验选择乙醇与废油脂进行酯交换反应,催化剂为价廉易得的质量比1∶1的NaOH和KOH混合物。影响酯交换转化率的因素很多,如醇油摩尔比、反应时间、催化剂用量以及反应温度等。为此通过设计正交实验考察醇油摩尔比、催化剂用量、反应温度、反应时间各因素对酯交换反应转化率的影响,确定适宜反应条件。选用4因素3水平的正交表L9(34)来安排试验,结果见表1。

表1 L9(34)正交实验表及结果Tab.1L9(34)orthogonal experiment and results

根据各列极差(注:表中,k=K/3)的计算数值大小,可知本酯交换反应的4种因素的影响显著性大小依次为:反应时间、反应温度、醇油摩尔比和催化剂加入量。根据各列k1、k2、k3中的最大值,初步确定最佳反应条件为:A3(醇油摩尔比8∶1)B2(催化剂加入量0.8%)C1(反应温度70℃)D1(反应时间1h)。下面详细分析各因素对反应转化率的影响。

为考察各因素对实验结果影响的规律性,以反应转化率为纵坐标,以4个因素各自的3个水平为横坐标,绘制实验结果与因素A、B、C、D的关系图,见图1~4。

2.2 反应时间对转化率的影响

如图1所示,反应的转化率随着反应时间由60min增加到120min而减少,特别是当反应时间由60min增加到90min时,转化率的急剧下降,此后当反应时间增加到120min时,下降趋势趋缓。这是由于酯交换反应是可逆的,当反应经一定时间达平衡后,过多延长反应时间并无益处,适当地选择反应时间对节约能源和提高转化率非常重要。本图不能找到最佳反应时间,后续再做关于反应时间的考察。

图1 反应时间对转化率的影响Fig.1Effect of reaction time on conversion rate

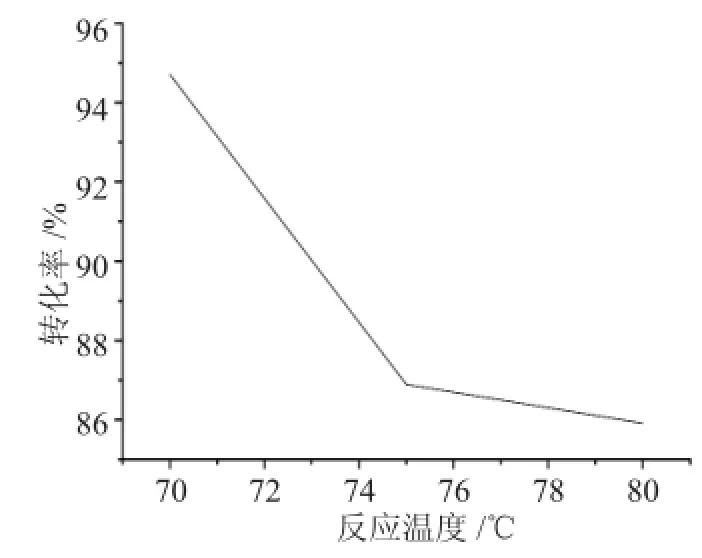

2.3 反应温度对转化率的影响

温度是影响油脂酯交换反应的一个重要的因素,对大多数化学反应来说,温度升高,反应速率增大。但本反应有所不同。

图2 反应温度对转化率的影响Fig.2Effect of reaction temperature on conversion rate

由图2可以看出,反应转化率并不是随着温度的升高而一直增加,而是在70℃左右转化率达到最大值,此后反应温度升高转化率反而明显下降,这种现象是由于随着温度升高到75℃甚至80℃,接近或达到乙醇的沸点,导致体系中乙醇挥发,并且随着反应进行,体系中的乙醇浓度降低更加明显,因而使反应速率迅速下降。所以本反应的反应温度不宜过高,考虑油脂为复杂混合物,其熔程大约在20~70℃,并且酯交换反应的正向反应为吸热反应,所以反应温度也不宜过低,按实验数据,选择在70℃为宜。

2.4 醇油摩尔比对转化率的影响

图3 醇油摩尔比对转化率的影响Fig.3Effect of molar ratio of ethanol to oil on conversion rate

由图3可知,反应的转化率随着醇油比的增大而增大。但当醇油比增大到6∶1后,转化率的增大开始趋于缓慢。这是由于酯交换反应是一个可逆反应,在反应过程中,随着醇油摩尔比由4∶1增加到6∶1,反应物乙醇浓度的增大会促使反应向正方向进行,但当醇油摩尔比由6∶1增加到8∶1时,乙醇过量过多反而会导致体系中油脂和乙醇参与反应的有效浓度降低,不能进一步提高反应转化率。

2.5 催化剂加入量对转化率的影响

由图4可知,随着催化剂加入量的增加,反应的转化率先升高后降低,当催化剂浓度为0.8%时,转化率最大。随着催化剂用量的增加,为反应提供的OH-有效浓度增大,有利于反应速率的加快。但由于催化剂呈强碱性,其用量存在着一个最佳浓度范围,过少则反应速率慢,过多则容易皂化,因此本反应将催化剂的加入量控制在0.8%。

图4 催化剂加入量对酯化率的影响Fig.4Effect of catalyst amount on conversion rate

2.6 考察反应时间影响的单因素实验

由于反应时间的考察不够全面,在此固定醇油摩尔比为8∶1,催化剂加入量为0.8%,反应温度为70℃,做考察反应时间对转化率影响的单因素试验,见表2。

表2 关于反应时间对转化率影响的单因素实验Tab.2Single factor experiment concerning the effect of reaction time on conversion rate

由表2可以看出,当反应时间由30min逐渐增加到60min,转化率率的增加变得不明显。这是因为酯交换反应是可逆反应,反应进行到30min时,基本达平衡,正逆反应速度相等,使转化率变化不大。从节能增效的角度考虑,反应时间确定为30min。

2.7 生物柴油理化指标的检测

对最佳制备工艺制得的生物柴油产品主要性能进行检测,并与国家标准比较,见表3,主要性能均达到GB/T20828-2007标准要求[10]。

表3 产品主要性能指标比较Tab.3Comparison of performance evaluation index for biodiesel

由表3可以看出,生物柴油的这几项指标均达到GB/T20828-2007的要求。

3结论

以预酯化–酯交换法利用餐饮废油脂制备生物柴油的最佳反应条件确定为:

(1)预酯化步骤:催化剂(对甲苯磺酸)加入量为4%,反应时间为90min,带水剂(环己烷)加入量为10%,乙醇加入量应控制醇酸摩尔比为6∶1。这个条件下,酯化率可达92%左右,所得产品的酸值为3.82mgKOH·g-1,满足后续酯交换反应对原料油脂的酸值要求。

(2)酯交换反应步骤:醇油摩尔比为8∶1,碱性催化剂加入量为0.8%,反应温度为70℃,反应时间为30min,转化率达96.89%,制备出的生物柴油的主要性能指标符合GB/T20828-2007要求。

[1]马鸿宾,李淑芬,王瑞红,等.生物柴油技术的研究进展[J].精细石油化工,2007,24(5):70-73.

[2]陈文,王存文,张圣利.碱催化酯交换法制备生物柴油的研究[J].化学与生物工程,2007,24(1):38-40.

[3]嵇磊,张利雄,徐南平.利用高酸值餐饮废油脂制备生物柴油[J].石油化工,2007,36(4):393-396.

[4]李为民,姚超.酯交换法制备生物柴油研究进展[J].粮食与食品工业,2009,16(1):9-13.

[5]邓秀琴,喻育红.高酸值废油脂的对甲苯磺酸催化乙酯化反应[J].应用化工,2013.

[6]中华人民共和国国家标准GB/T5530-2005/IS0660:1996.动植物油脂酸值和酸度测定[S].北京:中国标准出版社,2005.

[7]邹华生,李剑,陈文标.甘油铜分光光度法和HPLC测定生物柴油转化率的比较研究[J].中国油脂,2011,36(9):82-84.

[8]刘伟伟,苏有男,张无敌,等.生物柴油中甘油含量测定方法的研究[J].可再生能源,2005,(3):14-16.

[9]阎杰,丘泰球.甘油铜比色法测定甘油含量的研究[J].中国油脂,2004,29(1):40-43

[10]中华人民共和国国家标准GB/T20828-2007.柴油机燃料调合用生物柴油(BDl00)[S].北京:中国标准出版社,2007.

Preparation of biodiesel by pre-esterification and transesterification method from waste cooking oil

DENG Xiu-qin,HE Xiao-ping,GAO Hui

(Department of Chemical Engineering Shunhua Energy College of Liaoning Petrochemical University,Fushun 113001,China)

Biodiesel was prepared from waste cooking oil with high acid value and ethanol by the method of pre-esterification and transesterification.The first step was pre-esterification reaction,reaction temperature was controlled at 70℃,and other optimal parameters of esterification were as follows:add amount of catalyst 4%,reaction time 90min,add amount of water-carrying agent 10%,ethanol add amount controlling at molar ratio of ethanol to acid 6∶1.In this step,oil’s acid value was reduced below 4 mgKOH·g-1,which met the demands of transesterification reaction.The second step was transesterification reaction,optimal parameters were as follows:molar ratio of ethanol to oil 8∶1,0.8%of base catalyst,reaction temperature 70℃and reaction time 30min.This method had the advantages of short reaction time,high conversion rate,mild condition,clean eco-friendly and so on.

waste cooking oil;high acid value;pre-esterification;transesterification;biodiesel

TQ645

A

1002-1124(2014)02-0055-04

2013-11-28

邓秀琴(1971-),女,辽宁抚顺人,讲师,硕士,主要从事石油化学方面的研究与教学工作。