法兰盘冲压工艺及模具设计的研究

2014-02-09

(中北大学机械与动力工程学院,太原030051)

法兰盘冲压工艺及模具设计的研究

王爽,董小瑞,李晓杰

(中北大学机械与动力工程学院,太原030051)

针对发动机中的法兰盘的构件配置,采用单工序模的加工工艺方案,通过零件图的展开,进行排样图的设计,以此确定模具的结构,并运用冲孔凸模固定在固定板上,而凹模则采用整体式固定在下模座上的方法,结果显示该结构可确保模具工作运行可靠,结论证明该冲压法兰盘的生产满足其规格技术要求。

法兰盘冲压工艺设计

1 引言

法兰盘用于管子与管子、管子与阀门的连接。法兰盘上有螺孔,用螺栓和螺母将两法兰紧固。法兰盘之间用密封垫进行密封。垫片放在两法兰密封面之间,拧紧螺母后,垫片表面上的比压达到一定数值后产生变形,并填满密封面上凹凸不平处,使联接严密不漏。带法兰盘的管子可由铸造而成[1],也可冲压加焊接制造而成。法兰联接由一对法兰、一垫片及若干个螺栓螺母组成。法兰联接是可拆联接。法兰连接在发动机和车辆上应用广泛。冲压生产的法兰盘因其重量轻、成本低而受到设计师们的青睐。冲压生产过程中,工艺合理化能降低模具费用、节约加工工时和降低材料费。本文通过举例来说明。

2 工艺方案流程

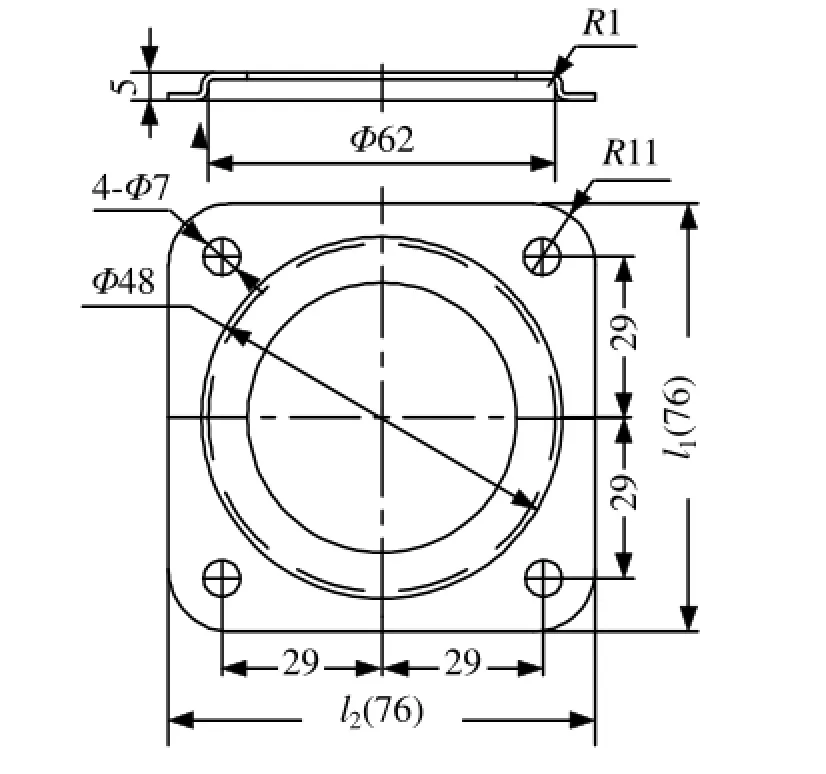

图1 法兰盘制件

图1 是由厚度为1 mm的材料冲压成的法兰盘零件。零件的长度和宽度均76 mm,长厚比较大,用IT14级精度的模具即可以满足零件的精度要求。该零件是大批量生产零件,应重视其模具材料和结构的选择,以保证一定的模具寿命。根据其材质的抗剪强度和抗拉强度,该材料有足够的强度,适用于冲压生产。通过对零件结构的分析研究以及对冷冲压工序的分析,零件包括拉深、冲孔修边、翻边等工序,可拟定以下几个冲压工艺方案。

(1)方案1:拉深、落料、冲孔、翻边。每个工序均分别采用1套模具生产,总共需要4套模具。

(2)方案2:采用冲孔修边复合模,拉深和翻边采用2套单工序弯曲模,共需要3套模具。

2种方案的分析如下:方案1模具结构简单,易于模具的设计和加工,工件各部分的形状和尺寸都能得到保证,且投产快。然而生产工序过于繁多,占用设备也多,难以保证对工件表面的要求;大批量生产,工序太多会影响生产效率;模具的设计与加工需要花费大量投资,对企业的经济效益不利。方案2模具设计结构较简单,易于模具的设计和加工,工件各部分的形状及尺寸都能得到保证,定位准确,且投产快。

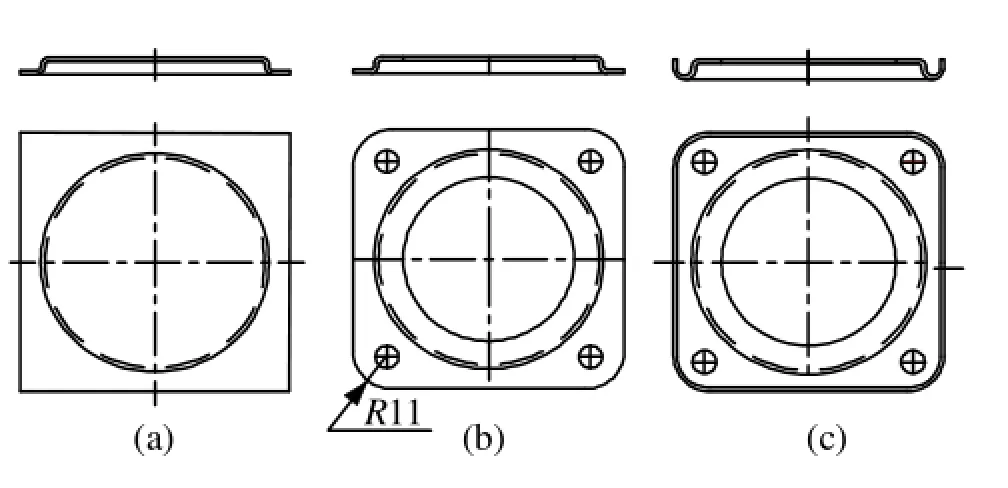

综上所述,由于零件结构简单,宽度与直径比值较小,为了更好地保证尺寸精度,提高生产效率,采用方案2来设计模具。在工艺设计时,第1道工序设计为拉深,采用复合模;第2道工序设计为冲孔和修边,采用复合模;第3道工序设计为翻边,采用单工序模。其工序图如图2所示。此次设计主要对工艺方案中的工序1冲孔复合模进行模具设计。

图2 零件工序图

3 模型数据设计要点

3.1 工艺参数的计算

材料在拉深时,一边压缩变形,另外一边会拉伸变形,但在材料弯曲过程中,对于弯曲件的展开长度是根据弯曲前、后中性层长度不变的原则进行计算[2]。该零件拉深内腔为规则圆筒形,故按等面积原则,用解析概算法求该工件尺寸,无弯曲部分直接测量,有两处弯曲部分,两个均是R1的90°弯曲;由圆角半径及弯曲件公式

式中,

φ——工件弯曲中心角;φ可以大于、等于或小于90°;

r——弯曲半径/mm;

λ——中性层位移系数;

L——弯曲间展开长度/mm;l1、l2——弯曲件直边长度/mm。

对于弯曲件的展开长度是根据弯曲前、后中性层长度不变的原则进行计算。其展开长度等于直线部分的长度和弯曲部分中性层展开长度之和。对于两个R1的弯曲部分中性层位移系数取值为λ=0.2。所以毛坯的展开尺寸为:

排样时制件与制件之间以及制件与侧边之间留下的工艺材料,叫做搭边。一般来说,搭边值的大小通常是由经验所确定的。影响搭边值大小的因素有材料的力学性能、材料的厚度、制件的形状和尺寸、排样的形式及其送料、挡料的方式等[3]。

对于一般金属材料在冲裁时的搭边值由手动送料的非圆形零件的侧搭边amin=1.0 mm,两工件之间的搭边a1min=1.2 mm,所以最后取得a=1 mm,a1=1.2 mm。搭边值的确定通常是根据经验而确定,在不影响产品质量的情况下尽量取小些。

设计中,已知a=1 mm,a1=1.2 mm,则进距h =b+a1=76+1.2=77.2 mm,B=c+2a=84+2=86 mm

式中,

b——制件的排样宽度;

B——条料宽度;

c——制件的排样长度。

由制件展开图可以知道,要完成制件的加工,需要将带料上的废料冲裁掉,各工位冲裁掉废料的外观形状即为凹模、凸模的刃口形状;对于冲孔凸模,展开图中所取的目标值即为凸模刃口的形状尺寸。对于弯曲凹模和凸模的设计结构参照国家模具设计标准即可。各凹模和凸模的刃口形状可查阅排样图所示。

排样的目的是为了在保证制件质量的前提下,合理利用原材料。衡量排样经济性、合理性的指标是材料的利用率。一个进距的材料利用率的计算如下:

式中

A——冲裁件面积(包括废料)/mm2;

n——一个进距内冲裁件数目;

b——条料宽度/mm;

h——进距/mm。

3.2 各部分冲裁力的计算

在冲裁过程小,冲裁力的大小是不断变化的,冲裁力是指板料作用在凸模上的最大抗力。对于普通刃口的冲裁,其冲裁力:

式中,

F——冲裁力/N;

L——冲裁件的周长/mm;

t——材料厚度/mm;

τ——材料抗剪强度/MPa;

K——系数。

考虑到凸模,凹模刃口磨损,模具间隙波动,材料力学性能变化及其材料厚度偏差等因素而增加的安全系数,针对本冲压件,利用公式计算表明应采用弹性卸料板卸料。

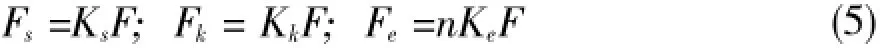

由于冲压时候材料的弹性变形及其摩擦力作用,在一般的冲裁条件下,冲裁后材料发生弹性恢复,使落料件或者冲孔废料梗塞在凹模内,而板料则紧箍在凹模上[4,5]。为了使冲裁工作继续进行,必须将箍在凸模上的板料卸下,将卡在凹模内的制件或者废料向下推出或者向上顶出。卸料力、推件力和顶件力的材料力学性能、性能厚度、冲件轮廓的形状、冲裁间隙、润滑情况、凹模洞口形状等因素有关[6]。在生产中,都是采用简单的经验公式来计算:

式中:Fs、Fe、Fk——分别为卸料力、推件力、顶件力,单位为N;

Kk、Fe、Ks——分别为顶件力系数、推件力系数、卸料力系数;

F——冲裁力/N;

h——凹模刃口直壁高度/mm;

t——料厚/mm。

取K卸=0.04,K推=0.055,K顶=0.06;

计算出F推=n K推F1,故F总=F冲+F推可取凹模刃口高度为h=6 mm。

冲裁间隙对制件尺寸精度的影响。落料和冲孔后,因发生弹性恢复,会影响制件的尺寸精度。考虑到凸模和凹模的磨损,在设计和制造新模具时,取最小合理间隙。确定冲裁间隙的方法。常用的冲裁间隙确定方法有理论确定法和经验确定法,在现场模具的设计和生产中通常用经验确定模具的冲裁间隙。经验计算公式为:C=mt;

式中:

C——合理冲裁间隙/mm;

t——板料厚度/mm;

m——间隙比值/%(为料厚的百分之几)。

冲裁间隙比值由《冲压手册》表2-26查得:结合国家模具设计标准,将间隙值取为料厚的8%。则冲裁的间隙为:

C=mt=8%×1.2=0.096 mm。

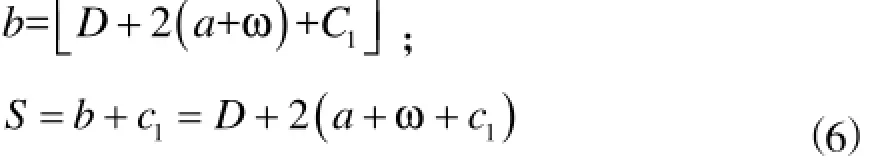

条料宽度以及导尺间距:

可以按经验公式计算凹模高度h:

h=kb(h≥15 mm)。

式中,

k——系数;

b——最大孔口尺寸/mm;

凹模壁厚c=(1.5-2)h;凸模采用圆形冲孔凸模,采用固定板固定方式[7]。

可以查出δ凹、δ凸;磨损系数:根据以上数据可以计算出来:

所以凸、凹模尺寸计算可知:

凸凹模长度L:

其中:

h——增加长度(托杆伸出高度);

p——凸凹模固定板厚度/mm;

q——卸料板厚度/mm。

凸凹模内外刃口间壁厚校核:根据冲裁件结构凸凹模内外刃口最小壁厚为8.5 mm,根据强度要求查《冲压模具设计与制造》表2.9.6知,该壁厚为5.0 mm即可,故该凸凹模侧壁强度足够。

冲孔凸模长度:

其中:

m——凹模固定板厚;

n——凹模板厚度。经强度校核,凸模不属于细长杆,强度足够。

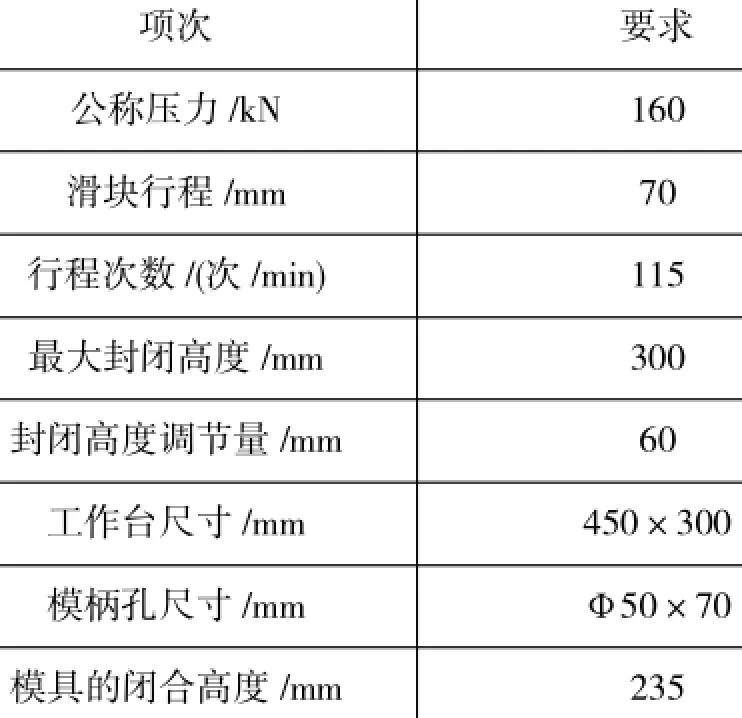

3.3 压力机的选择

根据以上数据可以计算出数据选择冲床,该设计采用J23-16型压力机,冲压机主要参数见表1。这些参数符合冲制该零件的要求。

表1 J23-16型压力机主要参数

压力中心的确定:由冲床的式样可以知道:由于模具在工作时是将整个上模座固定在冲床的滑块上,因此不必进行压力中心的计算。为了方便模具安装在压力机上,在上模座上设计一个模柄[8],以起到模具在安装时的定位作用。

3.4 模具总体结构设计

凸凹模内外刃口间壁厚校核:根据冲裁件结构凸凹模内外刃口最小壁厚为8.5 mm,故计算求得该凸凹模侧壁强度足够。

图3 模具总体结构图

该模具的动作过程是:当上模(凸模)下行至凹模板和推件块压紧条料,凸模继续下行完成落料、冲孔等工序;之后废料由凸凹模下行将其从下漏料洞口推出。在此过程中,凹模板和推件块将条料压平,可使工件表面平整。上模回升时,紧箍在凸凹模上的条料由卸料板推下,条料由浮料销浮起以便条料的继续送进。随着条料的送进,此过程将从新继续进行。

图4 凸缘模柄图

为保证加工精度,应使凸凹模固定板平面与凸凹模的中心线有良好的垂直度,而且基准面的表面粗糙度为Ra=1.6μm,另一非基准面可适当降低要求。

在大批量生产中为了便于装模或者在精度要求较高的情况下,模具都采用导向装置,保证精确的定位,提高冲件质量及其模具寿命。在导板模中,以导板对凸模导向,导板既对凸模起导向作用又起卸料版作用,导板与凸模采用H7/h6配合,在冲裁过程中使凸模与导板始终保持配合。此设计是把原设计中靠螺栓预紧力而产生的摩擦力传递扭矩,改成靠螺纹传递扭矩。此时的螺栓仅起连接作用,不起传递扭矩作用,故不必进行强度校核。

4 结语

(1)本设计的结构可确保模具工作运行可靠,以满足冲压产品的生产技术要求。模架采用标准模架,同时按照模具的冲裁力要求和模架规格选用了合适的冲压设备。该设计对工作零件和压力机规格均进行了必要的校核验算。本模具性能可靠,运行平稳,提高了产品质量和生产效率,降低劳动强度和生产成本。

(2)设计的模具为修边、冲孔倒装复合模具。为提高生产率,提升产品的多元化,可在本此设计的基础上增加拉深、翻边等工序,设计较为复杂的模具,以便冲压更为复杂的零件,以提高经济效益,降低生产成本。

(3)产品要求翻边圆角R=1 mm,比理论设计的翻边圆角小。参考有关资料和依据工作经验决定从模具设计及制造精度方面加以解决,为此确定合适的预冲孔冲裁间隙为0.15-0.2 mm,这样可以提高预冲孔粗糙度。

1张兵.曲轴销孔径向位置测量误差分析及专用检具设计[J].机械制造,2001,39(6):50-51.

2孙鹏.稳健设计方法及其在火箭发动机结构设计中的应用[D].西安:西北工业大学,2006.

3王福生,王维佩,郑云芳.农机维修知识精选(五)[J].山东农机化,2006(9):17.

4朱文瑞,江红.波导法兰盘连接孔钻铰模设计[J].模具工业,2012,38(9):73-75.

5王家宣,缪华清,熊洪淼,等.LY12法兰盘液态模锻锻件及模具设计[J].锻压技术,2005,30(4):59-60,91.

6王家宣,诸葛跃,李文杰等.6082合金法兰盘挤压铸造工艺及模具设计[J].铸造技术,2009,30(12):1578-1579.

7杨裕强,何西海.万向节叉法兰盘的结构设计研究[J].机械设计与制造,2006(5):19-20.

8李小青.多工序复合模设计的探索和实践[J].锻压技术,2007,32(4):64-66.

Research on Stamping Process for Flanged Part and Its Mold Design

Wang Shuang,Dong Xiaorui,Li Xiaojie

(School of Mechanical and Power Engineering,North University of China,Taiyuan 030051,China)

For a flanged part used in engine,a processing scheme of single process mold is adopted. The mold structure is determined with the developed pattern of the part drawing.The punching punch is fixed to a mounting plate,while the concave mold is designed as one piece and is fixed on the lower mold. The application of the mold shows that the mold structure can ensure its reliable operation,and the flanged part made with the mold satisfies its design specifications.

flange,punch,processing,design

来稿日期:2014-03-15

王爽(1988-),男,硕士研究生,主要研究方向为汽车结构仿真与制造工艺。

10.3969/j.issn.1671-0614.2014.03.013