某型柴油机机体缸孔加工技术研究

2014-02-09

(河南柴油机重工有限责任公司,洛阳471039)

某型柴油机机体缸孔加工技术研究

李瑞杰,郭宗博

(河南柴油机重工有限责任公司,洛阳471039)

针对某型直列6缸柴油机机体缸孔加工质量问题进行工艺技术研究。介绍了该零件在生产中存在的主要工艺技术问题,从工艺角度进行了详细的原因分析,提出了具体的工艺改进措施。

1 引言

机体是柴油机的关键重要零件之一,其加工质量将直接影响柴油机的可靠性、耐久性和经济性。例如缸孔加工不合格将降低柴油机的燃烧性能,甚至造成拉缸等事故。

某型直列6缸柴油机是我公司较早引进专利技术开发的成熟产品,多年以来赢得了用户的好评。但其机体缸孔的加工质量一直不太稳定,返修率较高、质量隐患较大。究其原因,主要是因为缸孔加工工艺沿用的是多年前根据当时设备条件而采取的加工技术。目前,公司设备条件不断改善,人员素质越来越高,这一切为提高机体缸孔加工工艺水平创造了较好的条件。

本文就该问题从工艺角度进行分析、研究,并提出提高加工质量的解决途径。

2 机体缸孔质量问题的工艺分析

2.1 缸孔加工技术要求

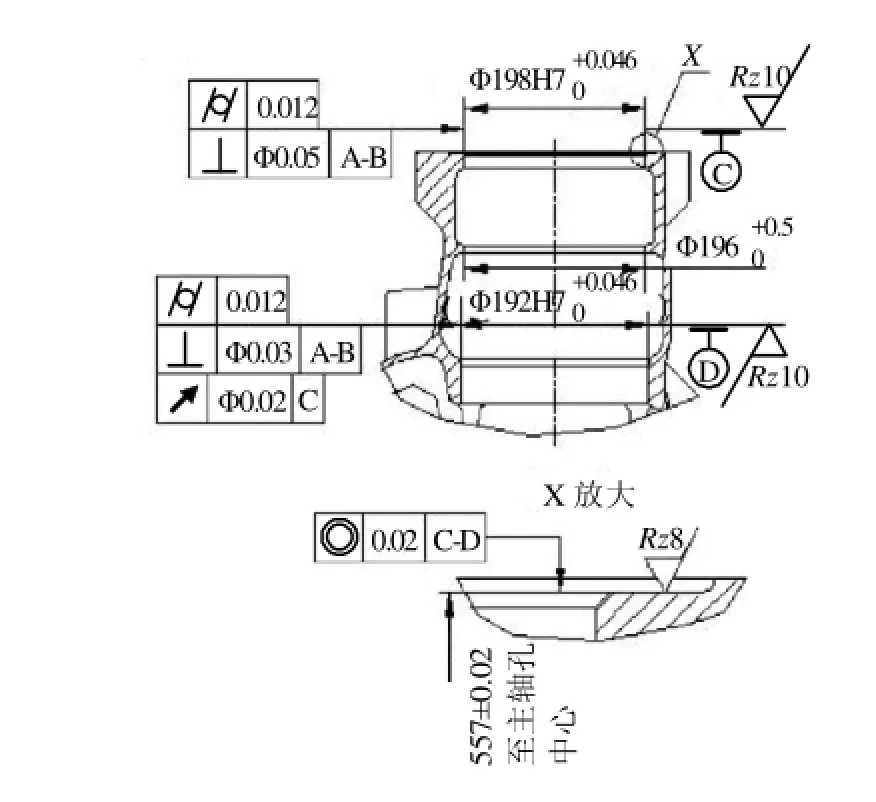

图1为某型柴油机机体缸孔加工技术要求示意图(其中A-B为机体曲轴孔中心线)。图中缸孔为台阶孔,各部位直径见图1。其中最上与最下两台阶孔径精度为IT7,粗糙度Rz10,圆柱度为0.012 mm,对曲轴孔中心线垂直度φ0.03-0.05 mm;缸孔止推面至曲轴中心距离为(557±0.02)mm,对缸孔中心跳动0.02 mm,粗糙度Rz8。

图1 机体缸孔加工技术要求

以上技术要求对柴油机来说十分重要。缸孔止推面到曲轴孔中心距离超差或缸孔对曲轴孔中心线垂直度超差将改变柴油机压缩比,降低燃烧性能,甚至会造成活塞与气阀的干涉;缸孔尺寸或形位公差超差将使缸套受力不均而产生有害应力,严重时造成拉缸现象[1]。

2.2 缸孔原加工工艺简介

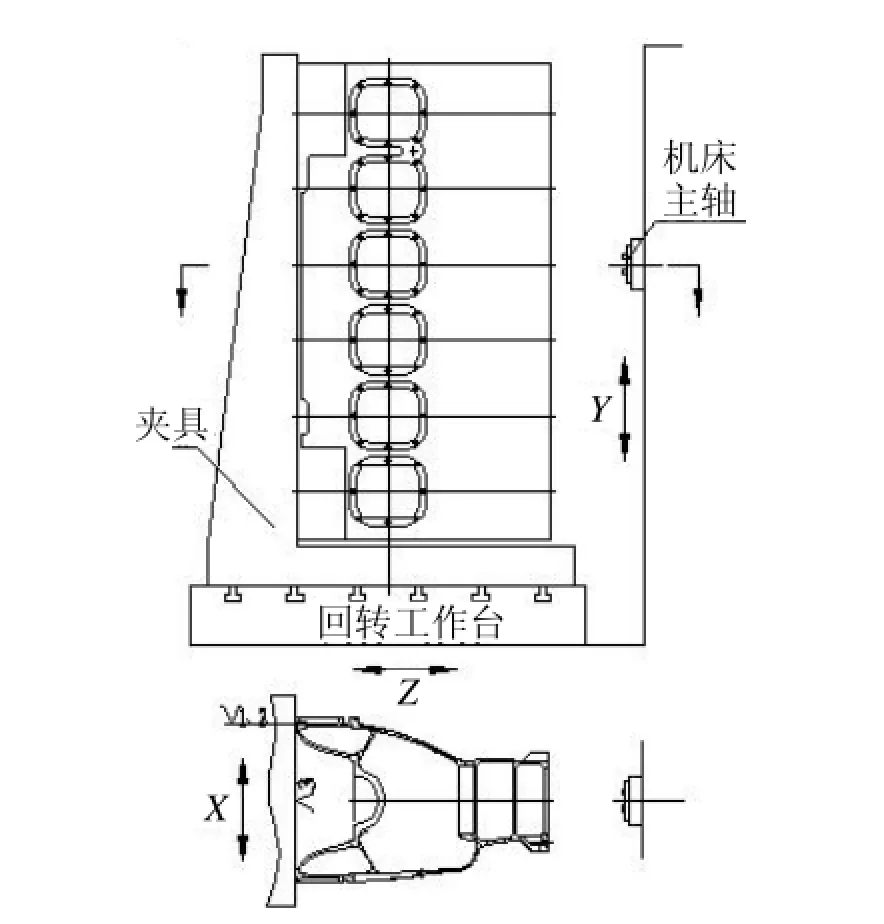

该型柴油机机体工艺设计时由于受加工车间可供利用的数控设备的数量及参数限制,缸孔的精加工工序安排在安装轴承盖之前进行。机床为卧式加工中心,夹具为立式夹具,定位方式是以底面及其上两定位销孔定位,使零件与回转工作台呈直立式状态(见图2)。

图2 机体缸孔加工原工艺简图

加工时,缸孔深度Z方向按夹具支承面找准并设为编程零点,水平X及高低Y方向按夹具圆定位销找准。根据对以往检验报告分析,该工艺方案造成的质量问题主要有以下三项:(1)缸孔止推面至曲轴中心距离超差;(2)缸孔对曲轴孔中心线形位公差超差;(3)缸孔孔径尺寸超差。

从工艺执行情况看,缸孔止推面至曲轴中心距离超差情况最严重,由此而引起的机体返修现象也最严重。在不得已情况下,在入库前增加了刮研气缸孔止推面工序,但返修质量及生产效率都很不理想。另外,缸孔对曲轴孔中心线形位公差超差也较常见。该指标包括缸孔对曲轴孔的垂直度、位置度等形位公差,其中以垂直度超差最常见。

2.3 缸孔加工质量问题原因分析

从上面叙述可以看出,以上加工方法对机体缸孔加工的不利影响为:工艺流程对缸孔质量的影响、定位夹具对缸孔质量的影响和加工刀具对缸孔质量的影响。下面就这些影响分别说明。

2.3.1 工艺流程对缸孔质量的影响

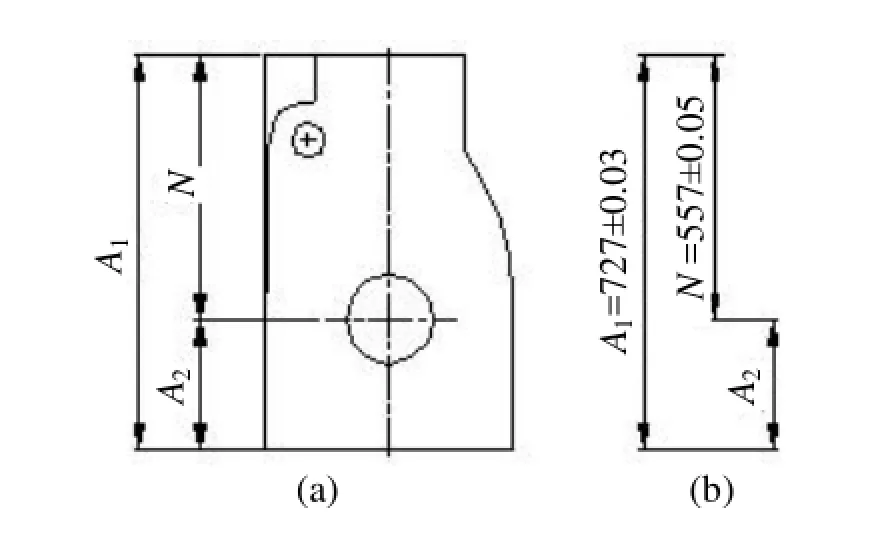

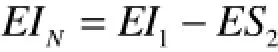

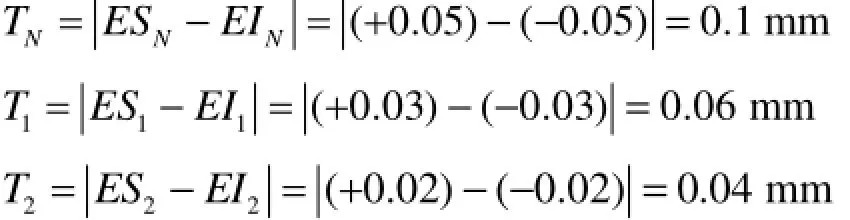

原工艺对缸孔加工工序安排在轴孔加工之前进行,此时轴承盖尚未安装,主轴孔还没加工。为保证缸孔止推面到曲轴孔的尺寸精度,只好采取了收紧尺寸链的各组成环公差的办法来解决该问题。图3为缸孔加工尺寸链计算简图。

图3 加工尺寸链计算简图

加工缸孔时原工艺流程是先以底面定位加工缸孔止推面,保证工序尺寸A1;再以底面定位加工曲轴孔,保证工序尺寸A2,从而保证最终缸孔止推面到曲轴孔中心尺寸N的。N为封闭环尺寸,A1为增环尺寸,A2为减环尺寸。尺寸链的基本关系如下[2]:

由上式计算得组成环A2基本尺寸为170 mm。

ESN为封闭环上偏差,ES1为增环上偏差,EI2减环下偏差,它们关系为

由上式计算得组成环A2的下偏差EI2为-0.02 mm。

EIN为封闭环下偏差,EI1为增环下偏差,ES2减环上偏差,它们关系为

由上式计算得组成环A2的上偏差ES2为+0.02 mm。

验算

满足TN=T1+T2,所以A2=(170±0.02)mm

因此,根据尺寸链计算公式得工序尺寸A2为(170±0.02)mm。

由上述计算可见,由于尺寸链原因导致组成环公差减小到±0.02 mm。如此小的公差值增大了加工难度,在机床、夹具、操作等因素综合影响下极易导致止推面到曲轴孔中心的尺寸超差。

2.3.2 定位夹具对缸孔质量的影响

由图1可见,缸孔与轴孔关系十分密切,缸孔的垂直度、位置度等形位公差的设计基准是曲轴孔中心。由图2可见,原工艺所采用的定位夹具的定位方式是以底面及其上两定位销孔定位。这种定位方式优点是夹具简单,但缺点是违反了夹具设计中定位基准与设计基准尽量统一的基本原则。

为了将基准不统一对缸孔质量影响降低到最低程度,必须收紧底面及其上两个定位销孔的加工精度,包括底面的平面度、底面对曲轴孔的平行度、定位销孔的位置度、孔径精度等。如此高的技术要求一方面增加了制造成本,另一方面对于该薄壁零件来说完全确保合格很不容易。实际上统计发现几项指标全部合格的零件几乎没有,因此,由此造成缸孔质量不稳定就不足为怪了。

2.3.3 加工刀具对缸孔质量的影响

原工艺在加工缸孔时采用的是非标组合镗刀。由于缸孔孔径和深度较大,造成刀具较长,重量较大,工作中易偏心、振动,再加上刀具老化使微调精度降低,造成缸孔孔径尺寸精度及表面粗糙度质量降低。

3 机体缸孔加工工艺的改进

通过以上分析,加工工艺方法、夹具定位方式、加工刀具型式等因素是造成缸孔质量问题的根本原因。我们提出改进措施是优化工艺流程,同时优化夹具设计及刀具配置,消除各种不利因素对缸孔加工质量的影响。

3.1 工艺流程及夹具设计的优化

工艺改进思路是把缸孔的精加工调整到安装轴承盖并精镗曲轴孔后进行,其工艺简图见图4。

从机体缸孔改进工艺简图可以看出:零件采取的是侧卧式,定位方式改为采用底面及曲轴孔定位,即:以底面限制3个自由度,以曲轴孔限制2个自由度,以零件一个端面限制最后1个自由度,从而达到6点定位。

需要特别说明的是曲轴孔定位方法的实现。首先在夹具上设置2个定位板,见图4。零件安装前先在机体两端曲轴孔内各插入1个心轴(每个心轴跨两档曲轴孔),然后将零件安装到夹具上,使得心轴与夹具定位板、机体底面与夹具定位面贴合紧密,从而实现曲轴孔定位。

此工艺最大的优点是避免了前道工序尺寸误差对缸孔加工质量的影响,使工序尺寸公差由±0.02 mm放松到±0.05 mm,真正遵循了基准的统一原则,降低了加工难度,可靠地保证了缸孔止推面到曲轴孔中心的尺寸精度和缸孔的形位公差。

3.2 机床及刀具配置的优化

改进后缸孔精镗工序采用型号为TH6816A的数控卧式镗铣床。该机床工作台承载能力大,分度精度高,主轴配有行程700 mm、直径Φ160 mm的镗轴。该镗轴可进入缸孔中进行切削加工,因此缸孔加工刀具可采用标准精镗刀,大大减小了刀具长度及重量,改善了切削状态,刀具调整更准确,提高了缸孔尺寸精度及表面加工质量。

另外,缸孔止推面加工采用进口立铣刀插补铣削加工,避免了刮削造成止推面表面质量下降现象的发生。

4 结论

通过柴油机机体缸孔加工工艺技术研究,改进了机体工艺流程,提高了缸孔的加工质量,为某型柴油机性能的进一步改进提高打下坚实的基础。同时,大幅度降低了机体返修率,提高了生产效率。

图4 机体缸孔改进工艺简图

1关湘.船舶柴油机[M].北京:人民交通出版社,1982.

2吴佳常.机械制造工艺学[M].北京:中国标准出版社,1992.7.

Study on Cylinder Bore Machining Technique

Li Ruijie,Guo Zongbo

(Henan Diesel Engine Industry Co.,Ltd.,Luoyang 471039,China)

The problems of machining cylinder bores of a diesel engine are investigated.Detailed analysis of machining process is conducted to find the root causes.And effective measures are taken to deal with the issues and then verified.

diesel engine,cylinder block,cylinder bore,machining technique

柴油机机体缸孔加工技术

来稿日期:2014-05-20

李瑞杰(1965-),男,高级工程师,主要研究方向为大型复杂箱体类零件高精高效加工工艺。

10.3969/j.issn.1671-0614.2014.03.010