绿色制造在内燃机行业的应用实践

2014-02-09

(上海大众动力总成有限公司,上海201807)

绿色制造在内燃机行业的应用实践

朱正德

(上海大众动力总成有限公司,上海201807)

现今,轻量化与绿色制造已成为内燃机、汽车等行业发展过程中的一种趋势,且两者之间有着密不可分的关系。本文以其中的大总成发动机为例,介绍了企业是如何通过2种不同途径来实现零部件的轻量化,以及由此带来的在很大程度上体现了绿色制造理念的生产工艺的转变和技术上的提高。虽然文中列举和进行的分析仅是个案,但充分反映了这种趋势。

轻量化绿色制造浸渗与监控微量润滑技术

1 什么是“绿色制造”?

“绿色”作为一个泛用词汇,现今已大量用于各个领域。人们所追求的“绿色建筑”、“绿色食品”乃至“绿色”产品真是林林总总,不一而足。那么,什么又是“绿色制造”呢?大多数人认为那主要是指在执行时对环境的污染较小的那些生产工艺,但这种看法显然有些偏颇。事实上,它的范围要宽泛得多,其它凡有利于节约成本、降低资源消耗的工艺均在此列,其中当然也包括很多服务于轻量化零部件的制造技术。

如何来看待减轻一台内燃机自身重量的意义呢?以一台诞生于2010年中期的新一代小排量汽油发动机与其前一代同类产品的对比为例,由于前者更多地采用了如铝合金一类的轻质材料,在零部件的模块化和结构优化上也有了很大的突破,故其重量整整轻了22 kg,即减轻达18%,而燃油消耗也相应地下降了8%~10%。再从两者的碳排放水平来看,减排效果也很明显,前者每公里CO2的排放量可减少10 g左右。

2 内燃机的轻量化及其主要途径

内燃机的轻量化主要通过选用铝合金、镁合金、工程塑料等轻质材料作为结构材料,和对发动机的零件进行结构优化,以及功能相近部件的集成化、模块化这样两个途径来实现。客观地说,内燃机,特别是轿车发动机的轻量化已持续很长一段时间了,即使不少20世纪80、90年代才批量生产的汽车企业,从其产品及发展中也都能看出。但那个时期的轻量化主要还是体现在部分零部件选用轻质材料替代传统材料方面,典型的例子就是将铝合金较多地应用于中小排量发动机气缸盖和进气歧管等零部件的制造上。之后,进气歧管又出现了以玻纤增强尼龙一类工程塑料替代已采用多年的铝合金的趋势,而各类罩(壳)盖、油底壳等也已较多地选用了铝合金、工程塑料。

虽然至今在以德国大众不久前推出的新系列中等排量及以上的发动机中仍采用铸铁缸体,然而正是出于轻量化的考虑,其缸体采取了薄壁铸造技术。从而在确保发动机强度和性能的前提下有效地降低了重量。此外,大众汽车的产品部门还对发动机中任何一个可能降低重量的部件都潜心开发。比如:在1.8TSI/2.0TSI新系列涡轮增压燃油直喷发动机中,采用了一个铝合金附件支架来组合安装发电机、空调压缩机、皮带张紧器、机油滤清器等多个部件。这种设计与传统发动机每个零件都单独使用一个支架相比,大幅降低了重量。而通过减少零件数量还降低了用户的成本,维护更换也更为方便。

德国大众汽车的“蓝色驱动技术”项目是一系列节能、环保、面向未来的先进汽车技术的集合,而诞生于2010年中期的新一代的EA211小排量汽油发动机系列就是上述“蓝驱”项目的一个重要组成部分。由于采用了诸多新颖的发动机技术和结构上的轻量化和优化措施,使EA211较之早几年的EA111在综合性能上,包括能耗、减排上都有了明显的提升,相比人们熟悉的20世纪80、90年代大众系发动机更是不可同日而语。

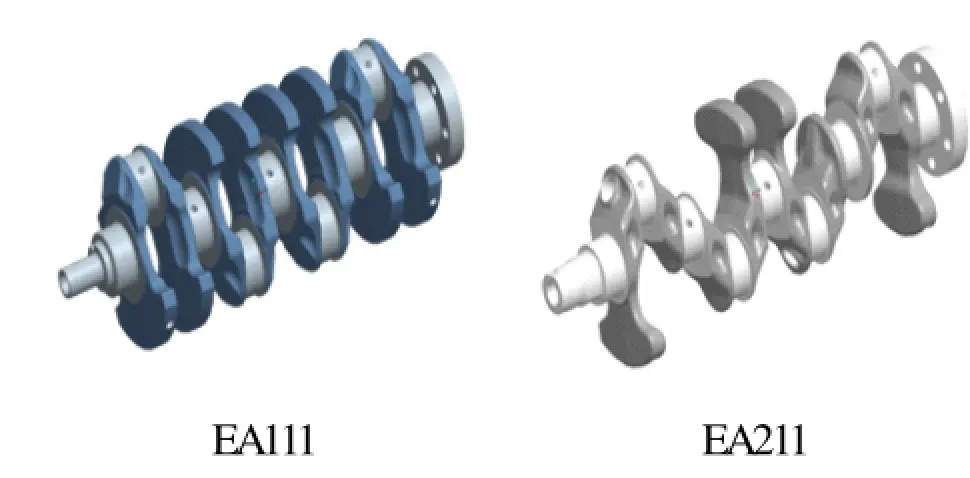

新系列EA211的发动机中,那些主要零件都体现出了轻量化,如:全铝气缸体、经结构优化后的曲轴(见图1)、连杆(见图2)等,从与之对应的EA111工件的对比可以看出之间的鲜明差异。EA211发动机系列产品中首次采用了铝合金气缸体,以替代传统的灰铸铁气缸体。

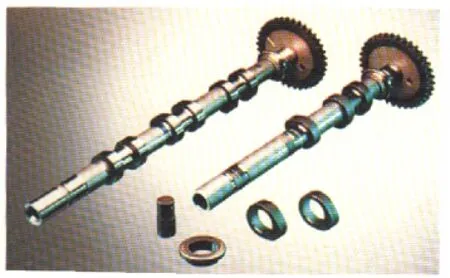

迄止20世纪80、90年代,在德国大众的主流产品中,以EA113、EA188、EA827等系列为代表的中、小排量发动机所采用的仍然都是整体式四气门和五气门凸轮轴,一般选择的材料都为冷激铸铁。但为了有效地减轻重量,自20世纪90年代末起,无论是排量为1.8和2.0的EA888系列,还是排量为1.4和1.6的EA111系列,更不用说最新一代的EA211系列,采用的都是轻量化的装配式中空凸轮轴。为此,执行了全新的装配式毛坯件制造工艺,方法是将预制凸轮和相关部件装配到一根钢管上,焊接固定其轴向和角向位置(见图3)。

图1 EA111和EA211系列发动机曲轴对比

图2 EA111(上)和EA211(下)连杆对比

图3 装配式中空凸轮轴

再剖析一下EA211曲轴(见图1)的结构优化。可以这样讲,设计开发部门已经在技术允许的情况下,通过工件减重以达到轻量化做到了极致。采取的主要措施有以下一些:

(1)减少平衡块数量,从传统的8块减少到4块;

(2)减小平衡块宽度,并进行形状优化;

(3)缩小主轴颈的尺寸,平均缩小10%;EA111机型曲轴的主轴颈外径为Φ50 mm,EA211减小为Φ45 mm;

(4)在每个连杆轴颈上加钻了去重孔。

其他细节上的结构优化就更多了,如改变过渡部位的形状,采取圆角优化,增加多处凹坑等等。如此,两者在自重上相比,新一代EA211的曲轴重量较之EA111平均要减轻15%~20%。

3 轻量化产品战略和绿色制造理念推动内燃机制造技术发展

3.1 完善轻合金零件的制造工艺及监控措施

相比铸铁,铝合金等轻质材料在形成铸件过程中较易引起内部缺陷。内部缺陷往往会在机加工时暴露出来,从而导致渗漏过大而产生废品。有时还会是批量的,从而造成工时、原材料和能源的严重浪费。为此,目前使用最为普遍的一种有针对性地工艺措施就是浸渗处理。所谓“浸渗”,就是指:在一定条件下把浸渗剂渗透到铝合金等轻质材料铸件的微孔隙中,在经过了固化之后,可以使渗入孔隙中的填料与铸件孔隙内壁连成一体,堵住微孔,使零件能满足加压、防渗、防漏等条件的一种工艺技术。但为了对零件的状态及下一步的处理方法作出正确判断,仍然需要通过泄漏检测的方式以进行验证。下面就以某小排量发动机的铝缸体为例,对这一过程予以说明。

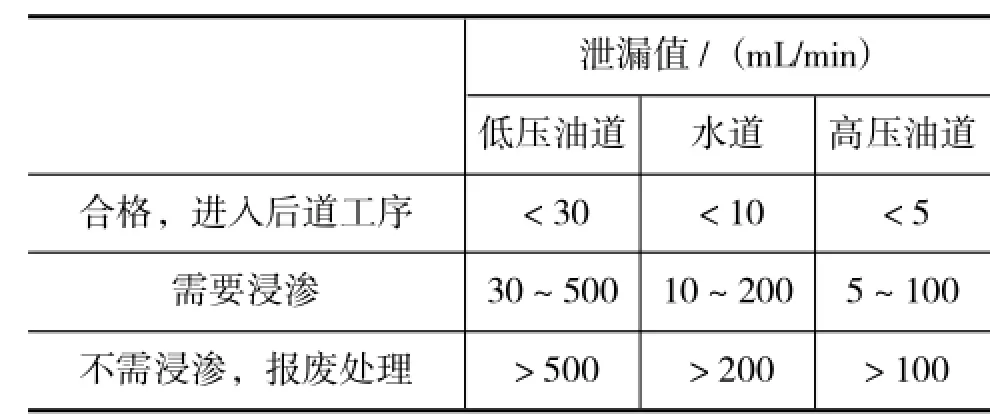

该工件在进入中间清洗工位之前,已经完成了全部粗加工工序,而在执行下一道安装主轴承盖、以及之后的各道精加工工序之前,设置了如图4所示的一个密封测试工位。该工位除了对铝缸体的低压油道、水道和高压油道进行泄漏检测,以检验它们的密封性外,也相当于设立了一道关口,根据测得的泄漏值来决定是否需要对这个工件实施浸渗处理。

图4 铝缸体浸渗处理的界定、认可说明

从表1可见,对工件而言,所设定的甄别界限共有二项,第一项是被检部位的泄漏率,以低压油道为例,泄漏率为30 mL/min。第二项甄别界限是以这个被检部位为对象,判别该铝缸体虽然存在泄漏,是否有通过浸渗处理进行补救的必要。

表1 根据泄漏测得值确定的浸渗甄别界限

3.2 采用体现绿色制造理念、环保节能的微量润滑技术

微量润滑技术的应用,在国外一些工业强国始于20世纪90年代末,开始时仅限铸件加工领域,此后才逐渐扩展到钢件和铝制件。但这项与绿色制造理念相吻合的先进工艺在国内制造业进入实用阶段则还是近几年的事。使用微量润滑的初衷之一就是构建一个洁净的工作环境。显然,由于没有油腻湿滑的地面、且所有切屑都是干燥的,因此,只需每隔2到3周对机床进行一次清洁就足够了。第二个初衷是以之前几乎不可想象的力度达到了节约和保护资源的目标,而冷却润滑剂使用量大幅度降低,以及制备和废弃处理工作量的大大减少也真正实现了相当环保的“绿色”生产。

以某汽车发动机厂的缸盖生产线为例:单台加工中心处于循环的冷却润滑液约为400 L/min,若按20台机床算,则需从相应的流体回路中摄取8 000 L/min润滑液。为此就需要使用容量高达350 m3的冷却润滑液设备,以及用于放置所需的场地,算下来生产一个缸盖的消耗量约4.3 L。而在应用微量润滑时,仅7~10 mL就足够了,尤其是若每台机床有两个主轴,则每个主轴每小时所用的仅略微多于每轴每小时17 mL。此外,在生产过程中所采用的“在两个加工间歇中切断润滑剂输送”的技术有效地节约了资源,还明显减少了用水量。由于省去了冷却润滑液系统回路的循环泵,同时用于部件清洁和切屑干燥的资源消耗量也急剧减少,因此生产过程的总能源需求量得以显著降低。

在曲轴的粗加工阶段,加工深孔即斜油孔是一道十分重要的工序。迄至本世纪初,即使在一些国内一线的、主流汽车发动机企业,所采取的依然是“枪钻”这种已沿用多年的传统工艺,正因为它具有高效可靠等特点,至使在很多工厂里现今仍被采用。但随着对环保、绿色制造的考量和日益重视,其投入和使用成本高,在加工过程中冷却(润滑)液的消耗量大等种种不足也引起更大关注。于是一些在技术理念上领先的企业在做新的生产线或新的生产能力的规划时,就一改原来的枪钻为“高速深孔钻”工艺,从而为利用了微量润滑技术创造了条件。

执行枪钻工艺时,采用的是传统润滑方式,单单一套体积庞大的润滑冷却系统就十分昂贵,且后续的使用成本也相当高。另一方面,还必须有大流量、高压力、高过滤精度的润滑冷却液,否则就会影响油膜的建立并造成排屑的困难。这主要是与经过枪钻加工后的孔壁会呈现一定程度的螺旋状密切相关。此种表面形状对排屑造成不利影响,在曲轴斜油孔这样的径长比很大的孔的加工中显得就更突出了,参见图5。另外,因为枪钻是偏心的,故必须配有钻套,而采取微量润滑后,改为双刃高速钢麻花钻就不再需要钻套。进而,由于微量润滑的油雾本身质量就很小,且因加工中受力对称,形成的孔壁就较光滑,见图6。相应的工艺试验则表明,应用微量润滑还明显地改善了工件清洁度。这是因为此时切屑将更容易在加工中排出,有利于切屑回收,而且在清洗过程中也更不易残留。事实上,这种切削可以认为是准干式的,相比传统方式不但使用成本更低,且雾化的润滑油也更利于油膜的建立。

3.3 改进加工工艺、加强现场管理以精减清洗工序

随着对产品清洁度的日益重视,生产线上的清洗工序也受到了更多的关注,尤其是象发动机中的那些关键零件。但另一方面清洗工序产生的大量的、必须予以处理的污水对那些有社会责任心的企业形成了压力。为此,近年来一些主流汽车发动机厂在规划新生产线时,出现了通过采用或改进相关加工工艺,以及加强现场管理,以达到精减所设置清洗工序数量的趋势。仍以一家技术理念领先的企业为例,不同于其建厂时的“一期规划”,在之后的生产纲领更大的二期、三期中,他们在考虑相应的连杆、曲轴2条生产线清洗工序的设置时,相比国内极大部分同类企业、乃至自身较早的“一期”都有明显减少,体现在两个方面:

(1)取消了连杆生产线的终清洗工位(全线已无清洗工序);

(2)取消曲轴生产线的中间清洗工位(全线只有终清洗工位)。

事实上,就如前所述,正因为在曲轴的粗加工阶段,将加工深孔的方式由采用传统的枪钻工艺改变成双刃高速钢深孔麻花钻方式,并有效地利用了微量润滑技术的同时,还明显地改善了工件清洁度,这也为取消曲轴生产线的中间清洗工提供了条件。

Application and Practice of Green Manufacture in Internal Combustion Engine

Zhu Zhengde

(Shanghai Volkswagen Powertrain Co.,Ltd,Shanghai 201807,China)

Now light weight and green manufacture have become a development direction in internal combustion engine and automobile industries.Light weight and green manufacture are integrated.How to achieve engine components of light weight with two different methods and how light weight design bringing green manufacture concept to processing change and processing technology advancement are explained with some examples of Volkswagen engines.Though individual,these examples given here do reflect such trend.

light weight,green manufacture,impregnation and control,micro-lubricating technology

图5 枪钻加工后的孔壁

图6 双刃麻花钻加工后的孔壁

来稿日期:2013-12-30

朱正德(1945-),男,教授级高级工程师,主要研究方向为计量与检测。

10.3969/j.issn.1671-0614.2014.03.008