“饲料质量控制与加工工艺”

——现代水产饲料加工质量控制要点与加工工艺发展趋势

2014-01-22■曹康

■曹 康

(上海易普工贸有限公司,上海 201600)

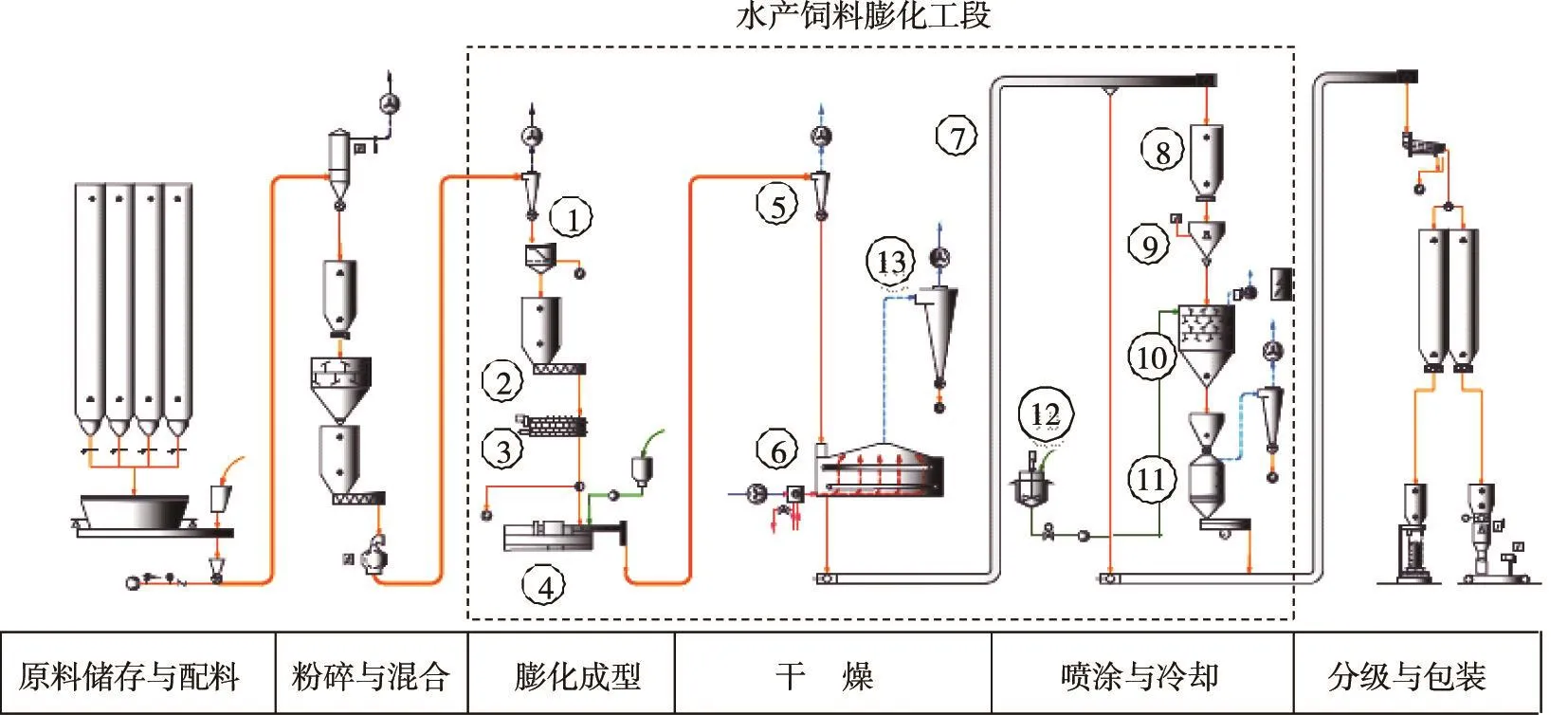

图21是由Büler公司推荐的典型先配料、混合、后粉碎水产饲料膨化工艺。图中主要分原料接收储存与一次配料、粉碎与混合,膨化成型、干燥,喷涂与冷却、分级与包装发放工序组成,其中水产饲料膨化工段由膨化成型、干燥和喷涂与冷却工序组成。本工艺采用水平式布置的方式,膨化后颗粒经过气力输送装置将颗粒输送至干燥器进行干燥,输送过程有可能对颗粒产生一定的损伤,影响产品的出率。

图21 水产饲料膨化工艺典型水平式布置膨化工序(资料来源:Büler.)

3.1.4.微颗粒生产工艺

微颗粒水产配合饲料是指粒径在1.0 mm以下的颗粒饲料,一般颗粒饲料成型设备,难以生产粒径1.0 mm以下的硬颗粒饲料,随着膨化技术发展,目前能生产0.5 mm以上的膨化颗粒饲料。因此,国际上将1.0 mm以下的颗粒饲料称为微颗粒饲料。微颗粒饲料根据粒径大小可分为以下规格:<50 μm、50~100 μm、100~150 μm、150~250 μm、250~350 μm、350~500 μm、500~800 μm、800~1 000 μm等规格。也有根据习惯用法分为:<300目∶300~200目、200~100目、100~60目、60~40目、40~30目、30~20目等规格。微粒配合饲料的性状及功能要求见表5。

表5 微粒饲料的营养成分及物理性能要求

微颗粒饲料的类型与生产方法:微颗粒水产配合饲料的制备原理是,通过利用黏合剂或水不易溶物质如海藻胶、明胶、尼龙-蛋白、醇溶蛋白、脂类、胆固醇等将各种营养物质混合形成膜或胶囊状的微颗粒;或将粉状原料混合后通过水产颗粒机预先压制成硬颗粒破碎成微颗粒和直接采用膨化机挤压成型等。

微颗粒生产饲料的一般生产方法为:原料混合→超微粉碎→添加剂(特殊物质的)添加→混合→制粒成型→筛分→包装。根据最后成粒的方式又将微颗粒饲料分为微囊颗粒饲料、破碎微粒、挤压膨化颗粒(>0.5 mm)等几种类型。

丁立云等(2011)报道,微颗粒配合饲料根据制造方法与性质的不同,可分为微黏饲料(Micro-bound diet,MBD)、微膜饲料(Micro-coated diet,MCD)和微胶囊饲料(Micro-encapsulated diet,MED)。微胶囊饲料相对于前两种饲料而言在水中的稳定性更好,而且能达到仿生效果,所以现在微粒饲料的研究已逐渐转向微胶囊工艺。

3.1.4.1 微囊颗粒饲料

微囊颗粒的大小一般都在 5~200 μm范围内,在某些应用中,该范围可以扩大到0.25~1 000 μm。当微囊粒子小于5 μm时,因布朗运动加剧而很难收集。而当粒度超过300 μm时,其表面静电摩擦系数会突然减少,从而失去微囊的作用。微囊的壁厚度通常在0.2~10 μm 范围内。

微囊的形状一般呈球形、肾形、粒状、块状等。囊壁可以是单层结构,也可以是多层结构,囊壁包被的核心物质可以是单核的,也可以是多核的。微囊产品的大致形状见图22。

图22 微囊产品的大致形状

过世东(2010)发明一种微胶囊化水产开口饲料的加工方法(专利号:CN201010231736.1):本发明涉及一种微胶囊化水产开口饲料的加工方法,其具体为:将饲料芯材粉碎至粒径小于25 μm后,加水混合,经制粒机制成湿丸,再经流化床干燥包衣机于温度为30~70℃的条件下干燥20~80 min;而后将流体状的壁材采用底喷包衣的形式制备成微胶囊饲料,该过程中进风温度为40~100℃,出风温度为20~50℃,床温为30~60℃;所述流体状的壁材采用明胶的水溶液、明胶与麦芽糊精的混合水溶液或乙基纤维素的乙醇溶液。本发明的有益效果在于:制备微胶囊化水产开口饲料的包膜率可以达到90%以上,其中50%以上的颗粒直径在250~590 μm,粒径小且分布均匀,在水中崩解时间长,适合水产动物幼仔采食。

3.1.4.2 破碎微颗粒

破碎微粒是将饲料原料先预制成一般颗粒饲料,然后用破碎机破碎,通过筛分成不同规格的微颗粒饲料。这种微颗粒饲料多呈粉状,遇水膨胀,容易溃散腐败水质。由于其水中稳定性差,不适于集群摄食弱的虾蟹类苗种培育,也不适于海水鱼类等对水质要求较高而换水量小的工厂化苗种的生产,但是其营养平衡,较单一的饲料原料粉效果好,可满足部分苗种开口饵料的需求,特别是淡水池塘鱼苗培育的需求。由于破碎微粒饲料制作工艺简单,价格较低,目前在苗种生产中仍有一定的市场需求。破碎微颗粒生产工艺参考见特种水产硬颗粒产配合饲料加工工艺。

3.1.4.3 膨化微颗粒水产饲料

通过膨化挤压系统将粉状配合饲料通过弱剪切、在低温条件下挤压膨化成型,制成>0.5 mm粒径的各规格的微颗粒饲料。膨化饲料具有颗粒外形圆滑、营养均匀平衡、饲料水中稳定性好、消化吸收率高的特点,但存在能耗高,难以生产500 μm以下粒径的微颗粒饲料的缺点。

3.1.4.4 EXTRE-TECH公司SASTM微颗粒生产系统

SASTM微颗粒水产饲料螺旋挤压加工技术,由美国EXTRE-TECH公司开发。其工艺流程主要包括:批量配料混合系统、超微粉碎系统、粉料粒度检查筛、低温凝聚螺旋挤压机、饲料球形化机(SphereizerTM)、流化床干燥冷却器和颗粒成品分级筛等组成。EXTRETECH公司SASTM微颗粒生产系统见图23。

SASTM系统中的螺旋挤压机,采用常温、常压下调质;在经过微粉碎的干混合粉料中,需要添加大量的水分和液体,并混合均匀;其中在部分配方中油脂的添加水平比较高,最高可达18%。因此,配套的调质器必须具备固体、液体连续混合机的功能,最低的滞留时间为1~2 min。

进入挤压机的水分含量为28%~32%,在挤压过程中几乎没有水分损失。挤压过程加大了粉料的密度,挤出温度为40~60℃,压力为0.7 MPa,挤出模的形状和孔径以产品粒径为标准的多孔簿网板,挤出形状为长条形饲料条束。

图23 EXTRE-TECH公司SASTM微颗粒生产系统

通过球形化机的造粒过程有两种不同的机理。从挤压机出来的条状物料被整齐地切断成圆柱形,其高度与圆柱直径大体相等或略长一些。在造粒过程中圆柱体的梭角被墩圆,再被墩成哑铃形,然后墩成椭圆球形,在滚制过程中被墩成圆球。另一种造粒机理,经切断后的圆柱形物料被墩弯,在剪切力作用下,中部受剪变细,然后破断,再被墩成圆球。一般成品粒径为0.3~1.2 mm。

3.2 饲料加工装备配套技术的发展

3.2.1 CM系列多转子蜂巢式微粉碎机

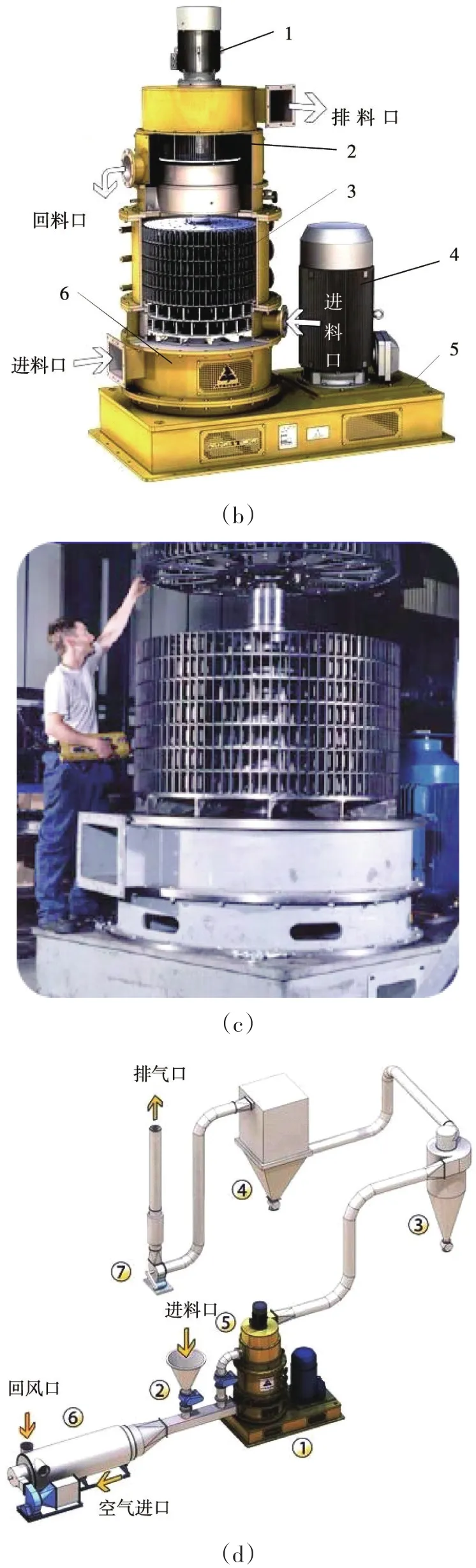

CM系列多转子蜂巢式微粉碎机,是由英国ATRITOR公司研发的新型超微粉碎机。该粉碎机的特点是采用立式多级转子结构,每个盘式转子装有200个刀头,每组共有8个转盘共1 600个刀头。刀头末端的线速度为120 m/s,刀头与冲击齿板(圆框型)的间距为3 mm,刀片和冲击齿板(衬套)之间的交互形成1 600个动态变化的蜂巢式结构。强烈的冲击、剪切和摩擦作用,迅速完成超细粉碎作用。

粉碎能力50 kg/h~15 t/h,粉碎平均粒径<20 μm,适用于矿物、化学、染料、颜料、食品和饲料等原料的粉碎。

CM系列多转子蜂巢式微粉碎机粉碎系统主要由粉碎机主机、顶部微细分级机、超标颗粒回流风管、进料口(加热热空气进口,如需利用循环空气则需过滤后进入加热器进气口),悬浮液进口等组成;系统配套采用负压吸风气力输送装置输送物料,粉碎粒度可以通过吸风量进行调节。

现代饲料加工工程中可以借鉴其工作原理,进行创新开发大型高产量虾饲料微粉碎机。典型CM系列多转子蜂巢式微粉碎机主要结构见图24。

图24 CM系列多转子蜂巢式微粉碎机主要结构

3.2.2 制粒工艺

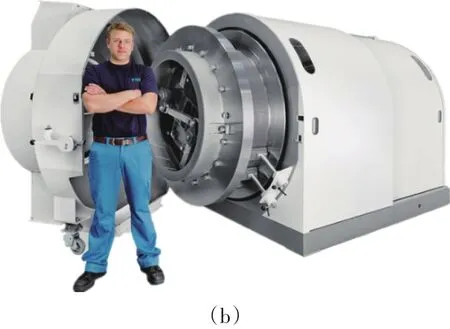

Kubex™T.直接传动式大型环模颗粒压制机是由Bühler公司开发的新型专利颗粒压制机,于2011年首次在德国科隆Victam上展示,具有生产能力高,能耗低,设备结构紧凑和适用范围广的特点。

①其主要创新点在于,主机结构突破传统的齿轮传动、皮带传动和双级传动形式,采用电动机直接传动环模,传动效率达到100%。主机结构紧凑,容易操作和维护。系统配置集成闭路水冷却系统,自动集中润滑系统和主轴承监测装置。配置ABS汽车抱刹装置,确保环模、压辊安全运行。通过变频器可以调节电动机,实现环模转速自动调节。配置辊模自动间隙调整装置和切刀自动调节装置,自动调整颗粒的传动。系统配置OOS(优化操作系统),使用各种传感器确保平稳运行和进行预防性维护。配置“即插即用”系统(集成的电动机控制系统),确保电动机在最大效率运行。在制粒室门安装加热垫,防止制粒室门冷凝结露,避免霉变和引起交叉污染。

②工艺效果明显,主机有T9和T12两个机型,最大产量分别达50 t/h和80 t/h(禽饲料φ4 mm),环模直径为900 mm和1 200 mm;与同类机型相比能源消耗降低15%~25%(相当于节约成本9%);环模与传动轮之间采用锥面接触和螺钉紧固的方式,保证传动的可靠性以及装拆环模的方便。

③主要局限性在于电机需特殊制造,需配置变频器。

④启示:在主机结构原理不变的基础上,从传动结构上进行创新,彻底突破传统的主机传动方式,解决主机综合性能的提升。

Kubex™T.直接传动式大型环模颗粒压制机主要结构见图25,主要技术参数见表6。

图25 Kubex™T.直接传动式大型环模颗粒压制机主要结构

3.2.3 膨化工艺

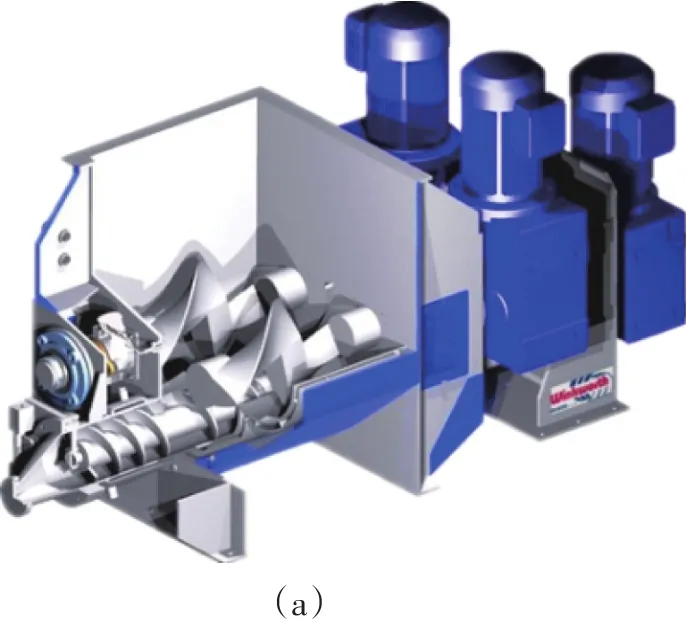

3.2.3.1 C2TX8.1新型锥形双螺杆膨化机

C2TX8.1新型锥形双螺杆膨化机是由Wenger公司2011年开发的新型膨化机,2012年3月15~17日在曼谷举办的亚洲Victam,Grapas和FIAAP,获得Aquafeed.com网站组织的提名创新奖。C2TX8.1是C2TX系列膨化机的最新发展,该膨化机采用专利锥形调质器,专利锥形双螺杆膨化机(美国专利号US:7588789),专利三枝管式挤出腔出料模头(美国专利号:7588789)组成。能高效生产0.6~0.8 mm直径的水产膨化颗粒饲料,产品容重稳定在700 g/l,产量比传统膨化机高3~5倍。

表6 Kubex™T.直接传动式大型环模颗粒压制机主要技术参数

①其主要创新点在于,解决了小颗粒水产饲料(0.6~0.8 mm直径)高效生产问题。采用锥形调质器使物料在调质过程中体积逐步变小,使进入膨化腔的物料密度增加,调质充分;专利锥形双螺杆挤压结构,采用长筒体,双螺旋结构;进口较短锥形螺杆输送能力强,排料段采用较长的锥形螺杆具有较强的揉合和最终熟化强度;配置多模板组合挤出腔(三枝管式挤出腔)。

系统实现提高供料区输送能力,提高揉合和最终熟化区的强度,延长螺杆和螺套的使用寿命,在低螺杆转速和在BPV(后压力阀)开度较小的情况下,产品密度更低和提高生产效率(同比增加3~5倍)。

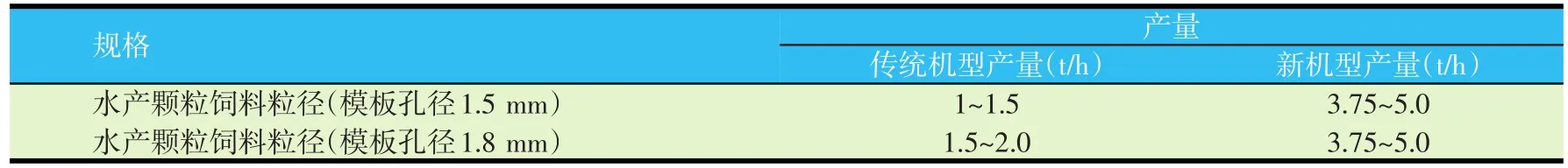

②工艺效果明显,使用双螺杆挤压机生产宠物食品高脂肪和肉类含量为20%和50%;生产水产饲料使用原料更广泛,实现小粒径水产颗粒饲料的生产(0.6~0.8 mm),产量达到 5 t/h。据 Paul Chen等(2010)报道,使用WengerX165型单螺杆膨化机配置多模板组合挤出腔生产能力明显提高,具体数据对比见表7。

表7 WengerX165型单螺杆膨化机不同配置产量对比

③主要局限性在于,C2TX8.1新型锥形双螺杆膨化机适用于小颗粒直径水产饲料生产,生产的产量相对较低。对于其它单、双螺杆机型均可以采用三枝管式挤出腔。

④启示:对于传统螺杆式膨化机挤出腔的局限性是出料模板的面积,科技工作者采用文丘里挤出腔结构来扩大出料模板的面积,在此基础上Wenger公司采用枝管式挤出腔扩大出料模板的面积近3倍,突破了出料模板的面积的局限性,如果采用多组三枝管式挤出腔,出料模板的面积将会得到成倍的增加。

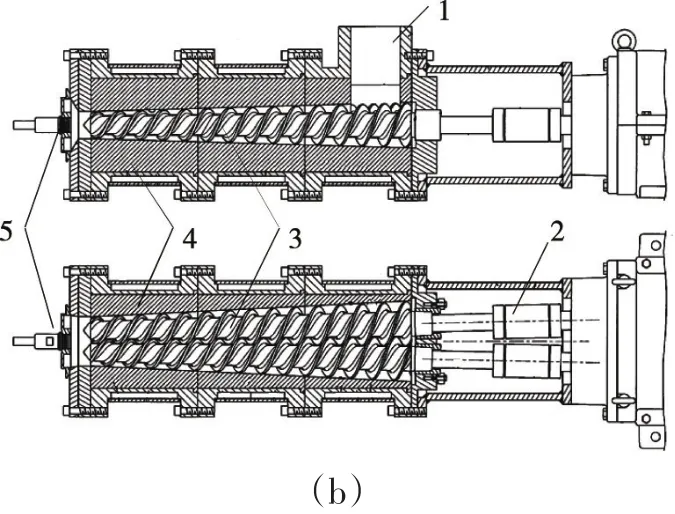

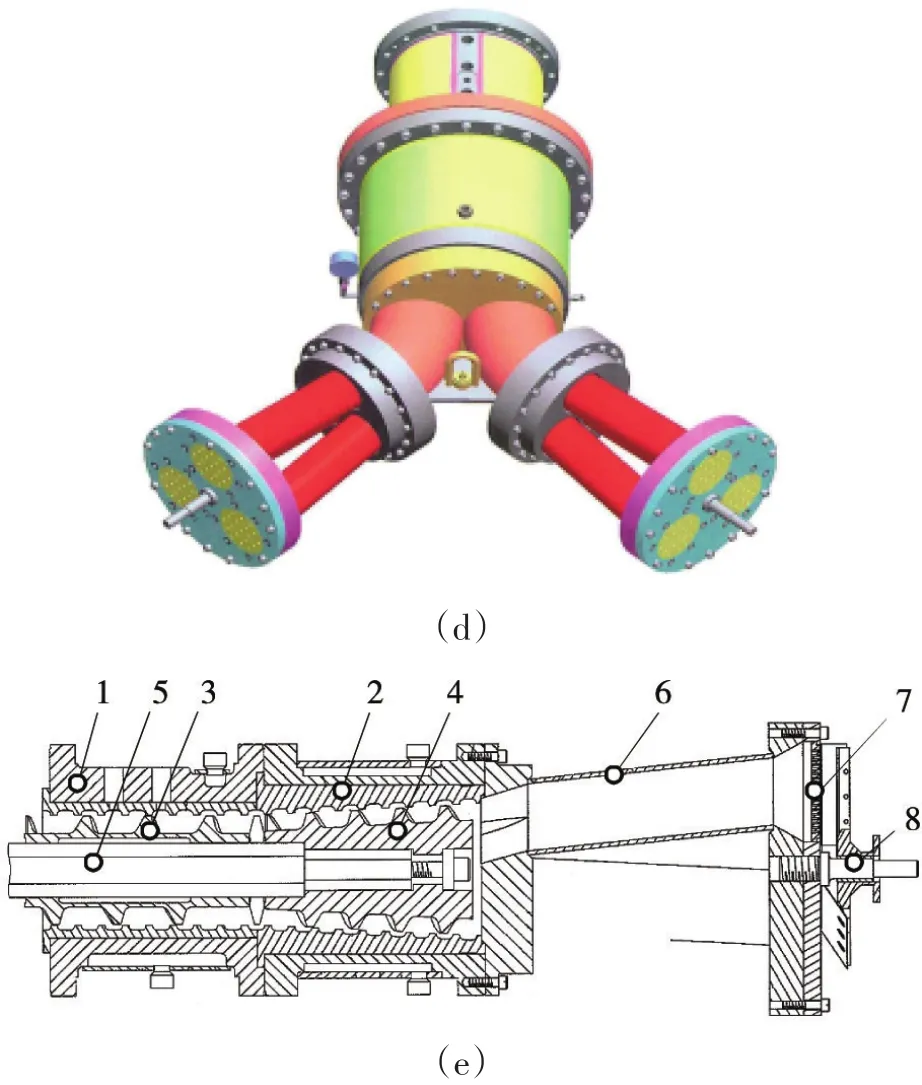

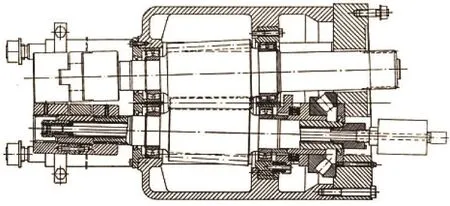

Wenger公司典型新型锥形双螺杆膨化机与传统C2TX膨化机结构原理见图26,三枝管式挤出腔结构见图27,锥形双螺杆膨化机传动结构见图28。

图26 C2TX8.1新型锥形双螺杆膨化机与传统C2TX膨化机结构原理

图27 三枝管式挤出腔结构

图28 锥形双螺杆膨化机传动结构

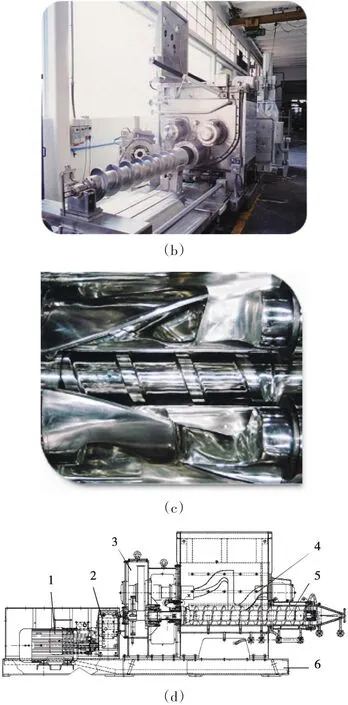

3.2.3.2 σ捏合式螺杆挤压机

σ捏合式螺杆挤压机广泛应用于食品、制药、化工、塑料等行业,适用于高黏度原料揉合挤出。设备主要由一对相向旋转的σ双混合桨叶轴水平安装在W型机槽内,下部安装卸料输出单或双螺杆组合成σ捏合式螺杆挤压机,物料以间隙作业的方式工作,混合均匀的物料由螺杆挤出排料(高黏度揉合料)。

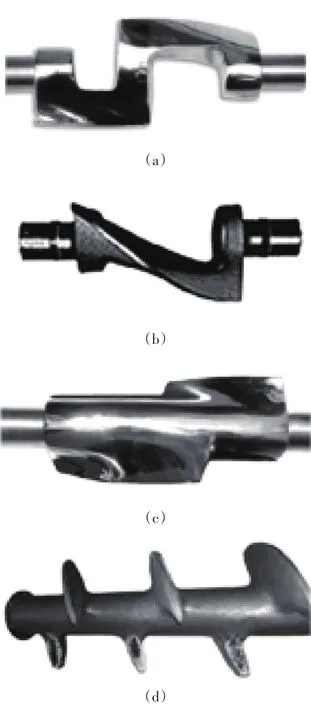

混合装置主要有,σ搅拌桨、螺旋刀片、Masticator和Naben叶片式捏合转子结构,其中σ搅拌桨适用范围最广。

挤压螺杆结构类似于普通单螺杆膨化机螺杆,螺杆为同径、同距结构。采用组合传动和独立传动等传动方式。

典型捏合式螺杆挤压机揉合装置转子结构见图29,典型捏合式螺杆挤压机结构原理见图30。

图29 典型捏合式螺杆挤压机揉合装置转子结构

图30 典型σ捏合式螺杆挤压机结构原理