银杏果微波间歇干燥工艺的优化

2014-01-17张黎骅刘涛涛李光辉

张黎骅,刘 波,刘涛涛,李光辉

(四川农业大学信息与工程技术学院,四川 雅安 625014)

银杏果微波间歇干燥工艺的优化

张黎骅,刘 波,刘涛涛,李光辉

(四川农业大学信息与工程技术学院,四川 雅安 625014)

为探究银杏果微波间歇干燥最佳工艺,选取微波功率、加热时间和间歇时间为试验因素,以干燥过程平均干燥能耗、质量干燥速率以及干燥后的感官品质评分为评价指标,采用二次正交回归试验优化银杏果微波间歇干燥工艺,运用BackWard分析法建立二次回归数学模型,并对回归模型进行响应面分析。结果表明:所选试验因素对干燥进程有显著影响,其强弱顺序为:加热时间>微波功率>间歇时间。试验因素之间存在交互作用。采用响应面寻优法得到银杏果干燥的最佳工艺参数为:微波功率4.5 W/g、加热6.5 s、间歇80 s,在此条件下,质量干燥速率为0.157 kg/(h·kg),平均干燥能耗为65.54 kJ/g,感官品质评分为8.5。实验结果对改进干燥设备和银杏果微波干燥有一定的参考价值。

银杏果;微波间歇干燥;正交回归;响应面分析

银杏(Ginkgo biloba L.)种核又称白果,含有丰富的蛋白质、脂肪、糖类、粗纤维,并有少量的VB1、VB2,以及钾、铁、钙、磷等矿物质[1],食用银杏果,不仅可滋补身体,还可防治多种疾病,其经济价值已愈来愈被人们所认识。然而,银杏果仁的胚芽中具有一定的毒性,一般要脱壳、去皮、去胚芽,通过浸泡蒸煮部分消除白果醇、白果酚、白果酸等细胞毒性的成分,达到减毒目的。因此,对银杏果深加工首先应进行脱壳加工[2],而新鲜银杏果含水率高,不利于长期贮藏和机械化脱壳,所以,对银杏果进行干燥是非常必要的。

传统的银杏果干燥采用热风、自然晾晒的方法。目前,前期研究已对银杏果进行了热风干燥的实验研究,研究[3]表明,耗时长达12~14 h,而且能耗高。而微波间歇干燥技术具有快速、高效、干燥品质较好等优点。近几年来,在农产品生产和加工过程中得到广泛应用[4-7]。在国内,已有研究者先后对龙眼、荔枝、花椒、玉米等物料进行了微波间歇干燥工艺的优化[8-17];在国外,也有研究人员分别对南瓜、菠菜、甘蓝叶等进行了微波干燥工艺的研究[18-20]。实验结果表明对不同农产品进行微波间歇干燥,不仅效率高、能耗低,而且干燥品质较好。对银杏果微波间歇干燥的研究还未见报道。

本实验以微波功率、微波加热时间和微波间歇时间为试验因素,选取质量干燥速率、干燥能耗以及干燥后的感官品质评分为评价指标对银杏果进行微波间歇干燥的试验研究,并通过正交回归试验和响应曲面分析建立二次回归数学模型,最终利用多目标函数期望优化方法,确定银杏果微波间歇干燥的最佳工艺参数[21-24]。

1 材料与方法

1.1 材料

银杏果为2012年10月份上市的新鲜大白果,首先清洗、去除表面上黏附的污渍、沥干。然后选择其中大小适中、外形饱满、色泽鲜艳、无破壳的颗粒进行封存,并在-4 ℃条件保存,银杏果初始干基含水率为88.22%。

1.2 仪器与设备

HaierMZ-2070型微波炉(频率2 450 MHz,最大额定输出功率700 W) 海尔电器有限公司;AR522CN型电子精密天平秤(分度值0.01 g) 上海奥豪斯公司;DHG-9101-3S1型电热恒温鼓风干燥箱 上海三发科学仪器有限公司。

实验装置及测试系统如图1所示。

图1 测试装置及测试系统示意图Fig.1 Schematic diagram of the test device and system

1.3 方法

1.3.1 前处理

将经初步筛选的银杏果分组进行单因素试验。每次取(100.0±0.5)g银杏果,将其单层均匀平铺在带孔的干燥托盘上,利用图1中的实验装置进行实验。设定微波功率后,通过对“开始”和“暂停”键智能控制加热和间歇时间。实验过程中每隔30 min从电子天平和温度计上采集数据1次,实验干燥至干基含水率14%以下(安全贮藏水分)时停止[3]。考虑到银杏果取样的差异性,以上指标的实验重复3次,测量结果取平均值。

1.3.2 响应面试验设计

首先对银杏果进行微波功率(4.5、6.0、7.0 W/g,采用单位干燥质量所用的功率评定)、加热时间(5、7、9s)和间歇时间(50、65、80 s)的单因素试验,研究其银杏果微波间歇干燥特性,确定正交试验的取值范围。然后运用中心组合设计理论[22-23],根据相关文献和单因素试验的结果,确定以微波功率、加热时间和间歇时间为试验因素,以质量干燥速率、平均干燥能耗、感官品质评分为评价指标进行二次正交回归分析和响应曲面分析,其试验因素及水平如表1所示。

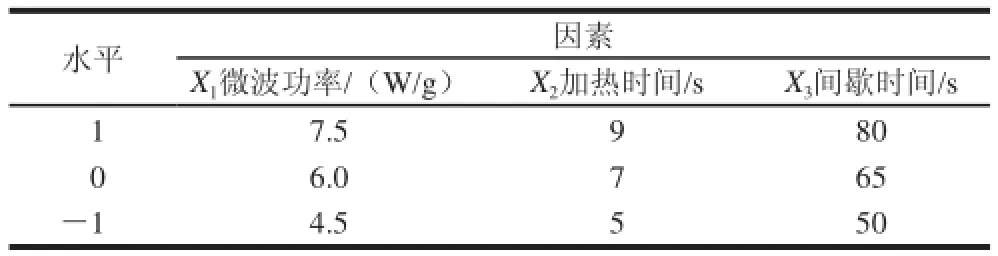

表1 试验因素水平表Table1 Coded levels for experimental factors

1.3.3 相关参数的测定及计算

1.3.3.1 初始含水率

使用恒质量法,按照GB/T 3543.6—1995《农作物种子检验规程:水分测定》的方法测定初始含水率,在DHG-9101-3S1型恒温鼓风干燥箱内进行[12-13]。

1.3.3.2 干基含水率

实验时,从电子天平显示屏上读取银杏果质量,根据式(1)计算含水率(Xt)。

式中:md为绝干物质质量/g;mt为t时刻的银杏果质量/g。

1.3.3.3 质量干燥速率

以每千克无水物料每小时蒸发的水量为质量干燥速率(kg/(h·kg))。

1.3.3.4 平均干燥能耗

平均干燥能耗(W)为除去单位质量水分所消耗的能量,按式(2)计算。

式中:P为微波功率/W;t为微波加热时间/s;m为除去的水分质量/g。

1.3.3.5 感官品质评分

感官品质评分是评价农产品干燥效果的一项重要指标,通常要综合考虑干制品的形状、色泽、裂纹和香味等指标[1],在实验结束后分别由10位感官评价员观察银杏果仁,所有人员事先经过挑选和培训,具有一定感官判断和分析能力。根据表2评分标准进行感官品质评分,最后取其平均值。

表2 感官品质评分标准表Table2 Standards for sensory evaluation of ginkgo fruits

2 结果与分析

2.1 银杏果微波间歇干燥特性

2.1.1 微波功率对干燥特性的影响

设定微波加热7 s、间歇65 s,不同微波功率条件下的银杏果干燥曲线和干燥速率曲线如图2所示。

图2 不同微波功率作用下银杏果干燥曲线(a)和干燥速率曲线(bb)Fig.2 Drying and dehydration rate curves of ginkgo fruits under different microwave powers

由图2a可知,不同微波功率条件下银杏果干燥的用时不同,随着微波功率的增大,干燥曲线变陡,干燥所需时间越短。根据微波干燥物料的原理,在微波的作用下,物料中的极性分子随微波以极快的速度改变方向,使分子间发生碰撞和摩擦,产生大量的热,进而使物料内部水分迅速蒸发。微波功率越大,极性分子在单位时间内方向改变次数就越多,银杏果就干燥得就越快。

由图2b可知,银杏果微波间歇干燥过程同其他大多数农业物料的干燥规律一样,可以分为3个阶段:加速、恒速及降速干燥阶段。其中,微波功率越大,恒速阶段的干燥速率越高,但所经历的时间越少,当微波功率为7.5 W/g时,几乎没有恒速阶段。主要原因是恒速阶段的时间与干燥速度(物料性质)呈反比[2]。功率为7.5、6.0、4.5 W/g时,分别用时220、440、720 min。虽然提高功率能加快干燥速率、降低干燥能耗,但同时也很难得到良好的干燥品质。

2.1.2 加热时间对干燥特性的影响

微波功率6.0 W/g、间歇65 s时,不同微波加热时间条件下的干燥曲线和干燥速率曲线如图3所示。

图3 不同微波作用时间下银杏果干燥曲线(a)和干燥速率曲线(bb)Fig.3 Drying and dehydration rate curves of ginkgo fruits under different microwave treatment times

由图3a可以看出,微波加热时间对干燥进程有着极大的影响,当微波作用时间从7 s减小到5 s时,干燥到含水率终点所用时间从7.3 h增加到了18 h,用时是7 s时的2.5倍。微波单次加热时间为9 s时,物料温度上升很快,银杏果含水率迅速下降,干燥用时很短,但银杏果的干燥品质非常差,干燥过程中能明显闻到银杏果被炙烤散发的香味,若进一步延长加热时间,则会由于升温过快使蒸发的水分得不到及时散失,从而导致银杏果炸裂。

由图3b可知,整个干燥过程表现为加速、恒速和降速3个阶段。微波加热时间越长,干燥速率上升越快,降速阶段速度下降也越快。微波单次加热时间为9 s时,干燥进行得很剧烈,恒速阶段持续时间很短,降速阶段干燥速率急剧下降后便达到了干燥终点;当微波单次加热时间为5 s时,干燥进行得很缓慢,降速过程表现得很平缓。

2.1.3 间歇时间对干燥特性的影响

微波功率为6.0 W/g、微波加热时间为7 s时,不同间歇时间的干燥曲线和干燥速率曲线如图4所示。

观察图4a可知,不同间歇时间下银杏果的含水率变化是不相同的,微波间歇时间越短曲线越陡,物料含水率下降速率越快。微波作用时,银杏果整体处于加热状态,此时银杏果温度迅速上升,水分快速汽化,而间歇时间则提供了水分继续汽化和向外扩散的条件,是保证干燥品质的重要因素。

由图4b可以得出,微波间歇时间对干燥速率仍有较大的影响,间歇时间越短,加速期速率上升越快,同时恒速期的速率也越大。较之前不同的是,在间歇时间分别为50、65、80 s时,3组曲线的恒速持续时间基本一致,只是减速期的持续时间上存在较大差别。间歇时间过短则干燥温度高,品质差;间歇时间过长则干燥效率低、能耗高。

图4 不同间歇时间下银杏果干燥曲线(a)和干燥速率曲线(bb)Fig.4 Drying, dehydration rate and time curves of ginkgo fruits under different interval times

2.2 二次回归正交试验结果分析

表3 试验方案及结果Table3 The experimental design and results

以X1、X2、X3表示微波功率、加热时间和间歇时间,以Y1、Y2、Y3分别表示质量干燥速率、平均干燥能耗和感官品质评分,银杏果微波间歇干燥的二次回归正交试验方案及结果如表3所示[25-26]。

2.2.1 回归方程的建立与显著性检验

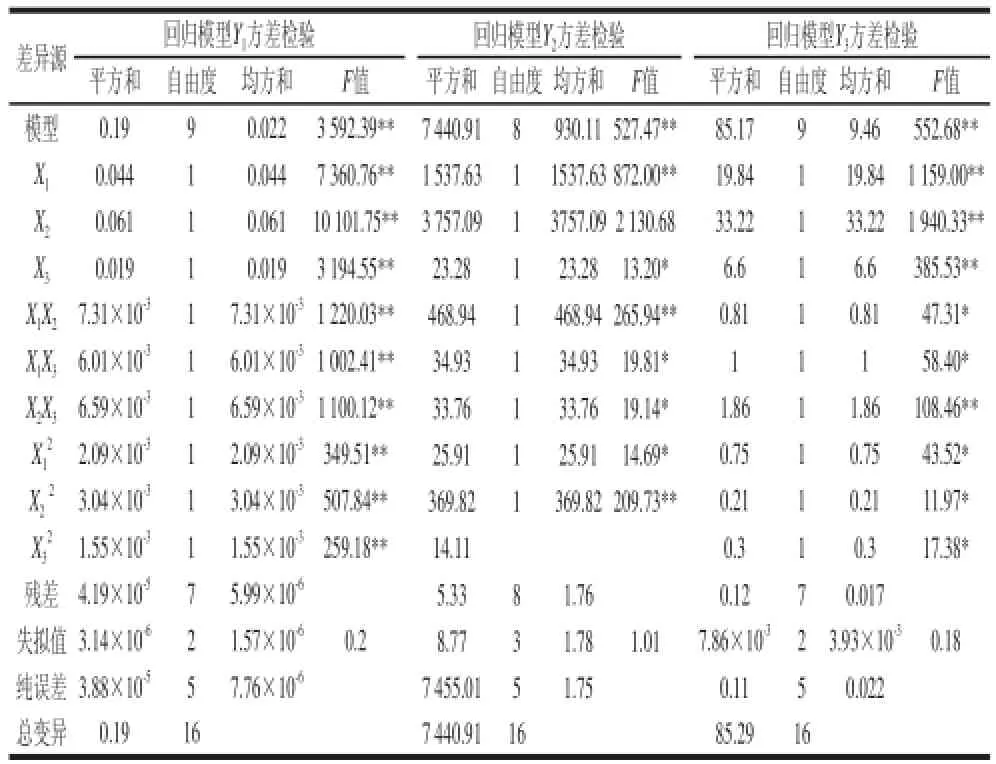

利用Design-Expert软件对表3中的试验结果进行多元回归拟合,利用BackWard回归方法,设显著性水平α=0.1,为提高方程的精度,剔除不显著项,得出各指标的回归方程如下:各回归方程及回归系数的显著性检验如表4所示。

经显著性F检验可知,试验所得回归模型是极显著的,失拟性检验P值分别为:0.823 1、0.46、0.844,都大于0.1,说明失拟项不显著,这表明在试验范围内误差较小,模型与实际情况的拟合度高。校正相关系数R2分别为0.999 8、0.998 1、0.998 6,说明这3个模型能够分别解释响应值变化的99.98%、99.81%、99.86%。以上检验和分析表明,试验所构建二次回归方程模型能够在一定范围内对各试验指标进行分析和预测。

表4 回归方程模型及其方差分析Table4 Analysis of variance for the regression model

2.2.2 响应面分析

图5为微波功率X1、加热时间X2、间歇时间X3之一为0水平时另外2因素对质量干燥速率的响应曲面。由图5a可以得出,随着微波功率的增大和加热时间的延长,质量干燥速率呈明显的上升趋势,且上升得越来越快;由于各试验因素间都存在有较大的交互作用,所以图5b、c中间歇时间对质量干燥速率的影响表现得不明显。由方差分析结果表明,在试验范围内各因素对质量干燥速率的影响强度依次为:加热时间>微波功率>间歇时间。

图5 质量干燥速率响应曲面Fig.5 Response surface plot for the average drying rate

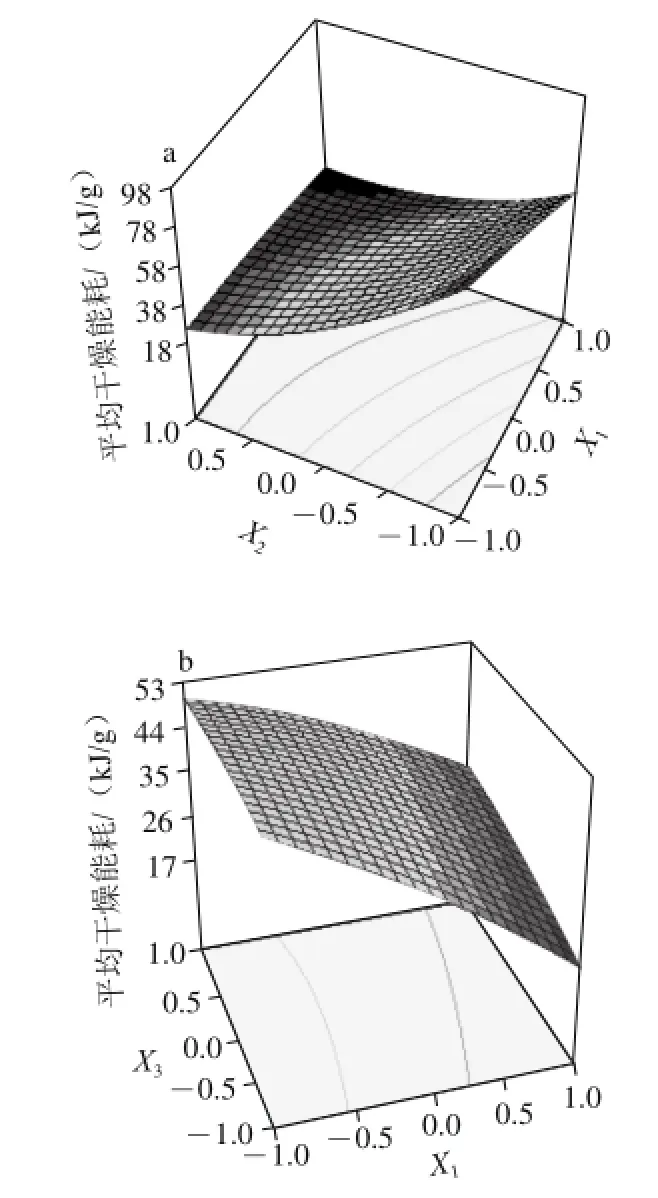

图6 平均干燥能耗响应曲面Fig.6 Response surface pot for the average energy consumption

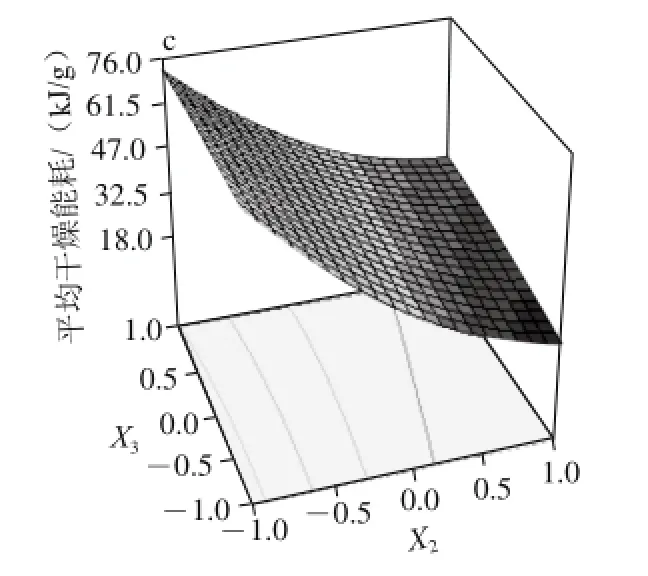

图7 感官品质评分响应曲面Fig.7 Response surface plot for the sensory evaluation score

图6 为微波功率、加热时间、间歇时间之一编码为0时另2个因素水平对平均干燥能耗的响应曲面。由图6a可知,随着微波功率增加和加热时间延长,平均干燥能耗明显下降,这是由于功率的增加和加热时间的延长使干燥速率有了大幅提升,缩短了总的干燥时间。由图6b、c可以看出,间歇时间对平均干燥能耗的影响不大,3个试验因素间交互作用的显著。由方差分析结果表明,试验因素对平均干燥能耗的影响强弱顺序为:加热时间>微波功率>间歇时间。

图7给出了3个试验因素其中一个为0水平时,另外2个因素对干燥感官品质的响应曲面。观察发现:3个试验因素总体表现为加热时间越短、微波功率越小、间歇时间越长,感官品质评分越高;与平均干燥速率和平均干燥能耗2个指标不同,3个试验因素对感官品质都存在较大的影响,而因素间的交互作用对感官品质的影响明显弱于对平均速率和能耗的影响;随着间歇时间的延长,品质评分上升越来越缓慢,由此可以推测,当间歇时间延长到一定程度后将对干燥的品质不再产生影响。干燥过程中,间歇时间的长短决定这水蒸气能否有效散失,并影响着银杏果温度,因而对干燥品质也有着巨大影响。由方差分析结果表明,试验因素对感官品质评分的影响强度顺序仍为:加热时间>微波功率>间歇时间。

2.3 最佳工艺参数的确定

响应面分析表明,加热时间长、微波功率大、间歇时间短能有效提高干燥速率、降低干燥能耗,但同时又不能保证干燥品质,现对3个指标进行综合考虑,寻找银杏果微波间歇干燥的最佳工艺参数。

优化目标是,在保证干燥品质的前提下尽量提高干燥速率、降低干燥能耗。根据各评价指标的重要性不同,设置感官品质评分(Y3)重要度为5,平均干燥能耗(Y2)为3,质量干燥速率(Y1)为2,利用Design-Expert在试验参数范围内进行寻优。结果表明:在较低的微波功率水平下选择较长的加热时间和间歇时间能够的到更好的干燥效果。低功率和长间歇不仅能够保证干燥品质,而且能有效延长微波发生装置的使用寿命。得到试验范围内的最佳工艺参数为:微波功率4.53 W/g(编码值-0.98),加热6.28 s(编码值-0.36),间歇79.85 s(编码值0.99),此时的质量干燥速率为0.153 kg/(h·kg),平均干燥能耗为63.15 kJ/g,感官品质评分为8.91。

2.4 方案的验证

为验证该方案的正确性,采用微波功率4.5 W/g、加热6.5 s、间歇80 s最优工艺参数进行3次实验,结果如表5所示。

表5 优化方案的验证结果Table5 Validation of the optimized drying conditions

由表5可知,质量干燥速率、平均干燥能耗以及感官品质评分的相对误差分别为3.81%、3.65%、4.41%,均小于10%。说明回归模型对银杏果热风干燥品质的分析和预测是可行的。

在保证同样干燥品质的情况下,相比于传统热风干燥耗时减少3~4 h,平均能耗减少33%以上[2],因此,采用微波间歇式作用干燥银杏果是一种更加经济有效的干燥方法。

3 结 论

3.1 微波功率、加热时间、间歇时间是银杏果微波间歇干燥的主要技术参数,它们直接影响银杏果的干燥速率以及干燥后的能耗和品质。根据响应面中心组合设计理论进行银杏果微波间歇干燥的试验,得出感官评分的影响强度顺序依次为:加热时间>微波功率>间歇时间。

3.2 微波功率、加热时间、间歇时间之间有着明显交互作用,且与质量干燥速率、平均干燥能耗以及感官品质评分之间存在二次非线性关系,在不同因素水平下对3个指标有这不同的影响。

3.3 利用软件对二次回归模型进行优化求解,结果表明应采用低微波功率、长加热时间和间歇时间来进行银杏果的干燥,最佳的工艺参数为:微波功率4.5W/g、加热6.5s、间歇80s。此时的质量干燥速率为0.157kg/(h·kg),平均干燥能耗为65.54kJ/g,感官品质评分为8.5。

3.4 在保证同样干燥品质的情况下,相比于传统热风干燥耗时减少3~4 h,平均能耗减少33%以上,因此,采用微波间歇式作用干燥银杏果是一种更加经济有效的干燥方法。

[1] 薛福连. 银杏果产品的加工利用[J]. 农村经济与科技, 2005(7): 26-26.

[2] 张黎骅. 银杏果初加工关键技术研究[D]. 重庆: 重庆大学, 2012.

[3] 张黎骅, 徐中明, 夏磊, 等. 银杏果热风干燥工艺参数响应面法优化[J].农业机械学报, 2012, 43(3): 140-148.

[4] 张黎骅, 张文, 吕珍珍, 等. 酒糟微波间歇干燥特性及动力学模型[J].食品科学, 2012, 33(1): 87-91.

[5] 李辉, 林河通, 袁芳, 等. 荔枝果肉微波真空干燥特性与动力学模型[J].农业机械学报, 2012, 43(6): 107-113.

[6] 陈燕, 陈羽白. 荔枝的微波干燥特性及其对品质影响的研究[J]. 农业工程学报, 2004, 20(7): 192-194.

[7] 陈燕, 陈羽白. 微波干燥龙眼的特性及工艺研究[J]. 农机化研究, 2004(4): 142-144.

[8] 曹小红, 常学东. 板栗的微波干燥特性及其对干后品质的影响[J].食品工业科技, 2005, 26(1): 63-67.

[9] 朱德泉, 王继先, 朱德文. 玉米微波干燥特性及其对品质的影响[J].农业机械学报, 2006, 37(2): 72-75.

[10] 刘志军, 张璧光, 李延军. 马尾松微波间歇干燥对干燥效率与速率的影响[J]. 木材工业, 2006, 20(4): 13-15.

[11] 赵超, 陈建, 邱兵, 等. 花椒微波干燥特性试验[J]. 农业机械学报, 2007, 38(3): 99-101.

[12] 和珊, 丁超, 杨国峰, 等. 微波干燥对油菜籽品质及气味成分的影响[J].中国粮油学报, 2013, 28(1): 48-54.

[13] 熊永森, 王俊, 王金双. 微波干制南瓜片干燥规律及工艺优化研究[J].农业工程学报, 2004, 18(2): 181-184.

[14] 常学东, 朱京涛, 刘秀凤, 等. 京东板栗干燥失水特性[J]. 河北科技师范学院学报, 2007, 21(4): 19-23.

[15] 陈霖. 基于控温的花生微波干燥工艺[J]. 农业工程学报, 2011, 27 (增刊2): 267-271.

[16] 朱德泉, 王继先, 朱德文, 等. 香菜微波干燥的试验研究[J]. 农业工程学报, 2007, 22(12): 242-246.

[17] 张黎骅, 郑严, 秦文. 花椒的真空微波干燥工艺参数优化[J]. 西南大学学报: 自然科学版, 2008, 30(7): 182-183.

[18] ALIBAS O I, AKBUDAK B, AKBUDAK N. Microwave drying characteristics of spinach[J]. Journal of Food Engineering, 2007, 78(2): 577-583.

[19] SOYSAL Y, ARSLAN M, KESKININTERMITTENT M. Intermittent microwave-convective air drying of oregano[J]. Food Science and Technology International, 2009, 15(4): 397-406.

[20] ALIBAS I. Microwave, air and combined microwave-air-drying parameters of pumpkin slices[J]. Swiss Society of Food Science and Technology, 2007, 40(8): 1445-1451.

[21] 易军鹏, 朱文学, 马海乐, 等. 牡丹籽油超声波辅助提取工艺的响应面优化[J]. 农业机械学报, 2009, 40(6): 103-110.

[22] 张黎骅, 张文, 吕珍珍, 等. 响应面法优化酒糟微波间歇干燥工艺[J].农业工程学报, 2011, 27(3): 369-374.

[23] 李亚娜, 林永成, 佘志刚. 响应面分析法优化羊栖采多糖的提取工艺[J]. 华南理工大学学报, 2004, 32(11): 28-35.

[24] 陈燕, 陈羽白. 龙眼微波干燥的试验研究[J]. 广西大学学报: 自然科学版, 2004, 29(1): 58-61.

[25] 明道绪. 高等生物统计[M]. 北京: 科学出版社, 2008: 260-300.

[26] 刘文卿. 实验设计[M]. 北京: 清华大学出版社, 2005: 13-31.

Optimization of Intermittent Microwave Drying of Ginkgo Fruits

ZHANG Li-hua, LIU Bo, LIU Tao-tao, LI Guang-hui

(College of Information and Engineering Technology, Sichuan Agricultural University, YaÊan 625014, China)

The microwave intermittent drying process of ginkgo fruits was optimized in this study. Microwave power, heating time and interval time were selected as experimental factors, and average power consumption, average drying rate and sensory score as response variables. Quadratic regression orthogonal design was adopted to optimize these independent variables. A quadratic regression mathematical model for each response variable was established by utilizing backWard analysis method and analyzed response surface analysis. The results showed all the selected factors had signifi cant effects on the drying process and the decreasing order of signifi cance was as follows: heating time, microwave power, and interval time. Meanwhile, these factors also had significant interactive effects. The optimal parameters from response surface optimization were obtained as follows: microwave power of 4.5 W/g, heating time of 6.5 s and interval time of 80 s. Under these conditions, the average drying rate was 0.157 kg/(h·kg), the average energy consumption was 65.54 kJ/g and the sensory score was 8.5. These results will provide a reference for improving microwave drying equipment and drying process of ginkgo fruits.

ginkgo fruit; microwave intermittent drying; orthogonal regression; response surface methodology

S375

A

1002-6630(2014)02-0108-07

10.7506/spkx1002-6630-201402020

2013-03-06

四川省学术与技术带头人培养基金项目

张黎骅(1969—),男,教授,博士,研究方向为农产品加工与装备。E-mail:zhanglihua69@126.com