不同烘烤工艺电芯的水分和循环性能

2014-01-16郑留群李树军苗砚月

郑留群,李树军,苗砚月,朱 玲

(东莞市振华新能源科技有限公司,广东东莞 523696)

水分与毛刺、粉尘是锂离子电池生产过程中需要严格控制的关键因素。严格控制电芯总的含水量对锂离子电池的安全和性能产生至关重要影响[1-2]。

电芯烘烤工艺是影响电芯极片水分的关键之一,本文作者重点分析了烘烤工艺对电芯极片水分含量的影响,并对水分导致的电池循环性能恶化进行了研究。

1 实验

1.1 电芯的制备

以镍钴锰酸锂三元材料(湖南产,电池级)为正极活性材料,与导电剂SP炭黑(瑞士产,电池级)、粘结剂聚偏氟乙烯(法国产,电池级)和溶剂N-甲基吡咯烷酮(NMP,东莞产,电池级)按质量比68.5∶1.5∶1.0∶29.0混合、搅拌,制成正极浆料。以石墨(东莞产,电池级)为负极活性材料,与导电剂SP炭黑、粘结剂丁苯橡胶(日本产,工业级)、增稠剂羧甲基纤维素(江苏产,工业级)和溶剂水按质量比42.0∶0.5∶1.5∶0.5∶55.5混合、搅拌,制成负极浆料。将正、负极浆料分别涂布在16 μm厚的铝箔(佛山产,≥99.7%)和8 μm厚的铜箔(广东产,≥99.7%)集流体上,然后经过辊压(正极为130 μm厚,负极为150 μm厚)、分切(正极为1 420 mm长、56 mm宽,负极为1 530 mm长、58 mm宽)、制片(超声波焊接60 mm长、4 mm宽、0.1 mm厚的铝质正极耳和50 mm长、4 mm宽、0.1 mm厚的镍质负极耳)、卷绕[PP/PE/PP型SK20隔膜(韩国产)]、底焊、滚槽、注液[1 mol/L LiPF6/EC+DC+EMC(体积比1∶1∶1,电池级,东莞产)]、陈化24 h、化成(0.05 C 恒流充电7 h)、分容(0.50 C恒流至4.2 V,转恒压充电至0.01 C;0.50 C恒流放电至3.0 V)及分选等工序,制得设计容量为4 750 mAh的26650型锂离子电池。

电芯需经过烘箱充分烘烤,将水分控制在一定范围内,才能加注电解液。电芯烘烤是锂离子电池注液前一个非常重要的环节,考虑到生产效率和隔膜闭孔温度的影响,将烘烤温度固定在85℃,分别在真空度为-95~-98 kPa、-90~-92 kPa和烘烤时间为16 h、24 h和27 h的条件下烘烤,烘烤结束后,电芯在真空度<-60 kPa的条件下自然降温,当温度低于40℃时,将电芯在露点<-40℃的环境下拆解并取样,样品包括电极材料和对应位置覆盖的箔材。在烘烤温度为85℃、真空度为-90~-92 kPa的条件下烘烤27 h、24 h的电芯制备的电池各1只,分别为1号和2号电池。

1.2 极片水分和电池性能测试

用831KF实用型库仑法卡氏水分测试仪(瑞士产)测试极片的水分。极片水分指扣除箔材质量后电极材料中的水分比例,计算公式见式(1);电芯总水分是指正负极电极材料中的水分总质量占电极材料总质量的比例,计算公式见式(2)。

式(2)中:正、负极电极材料占电极材料总质量的比例分别为62.9%和37.1%。

用CT-4008W-5V20A-NTF动力电池标准检测系统(深圳产)进行循环性能测试,温度为25℃,以0.50 C恒流充电至4.2 V,转恒压充电至0.01 C;0.50 C恒流放电至3.0 V,进行100次循环。

2 结果与分析

2.1 烘烤时间对极片水分的影响

在-90~-92 kPa的真空度下烘烤不同时间的极片水分含量见表1。

表1 不同烘烤时间极片的水分含量Table 1 Water content of electrodes roasted with different time

从表1可知,极片的水分含量随着烘烤时间的延长而减少。电芯烘烤前,正、负极片水分含量分别为0.029 00%和0.135 00%。烘烤16 h时,正、负极极片的水分含量分别减少到0.012 41%和0.076 59%,此时极片内水分含量仍偏高,会导致电芯在充电过程中产生大量气体,使电池失效,因此后续研究不考虑此条件;烘烤时间延长至24 h时,正、负极极片的水分含量分别减少至0.005 56%和0.048 47%,电芯总水分含量为0.021 48%,说明极片中大部分的水分已经被除去,继续延长烘烤时间至27 h,正极极片水分含量减小并不明显,而负极极片水分含量进一步减少到0.036 48%,电芯总水分减小到0.016 72%。这是因为正极浆料用的是非水溶剂NMP,浆料或极片中含水较少,24 h的烘烤时间基本可以将极片烘干,延长烘烤时间的作用不大;负极浆料用的是去离子水作为溶剂,极片水分含量较高,需要相对较长的烘烤时间。

2.2 烘烤真空度对水分的影响

在不同真空度下烘烤24 h的极片的水分含量见表2。

表2 不同烘烤真空度下极片的水分含量Table 2 Water content of electrodes roasted with different vacuum degrees

从表2可知,与烘烤前相比,烘烤后的极片水分含量减少,但与烘烤时间相比,正极片水分含量受真空度的影响更大,而负极片水分含量受烘烤真空度的影响较小。这是因为正极极片含水较少,单纯依靠延长烘烤时间对减小极片水分含量的作用有限,随着真空度的增加,水的沸点降低,有利于正极片中水的挥发。负极粘结剂易溶于水,与水分子的结合相对较牢固,增加真空度对负极片中水挥发的影响有限,更大程度上依赖于烘烤时间的延长。

2.3 水分对电池循环性能的影响

1号和2号电池化成时电压随时间的变化见图1。

图1 1号和2号电池化成的充电曲线Fig.1 Formation charging curves of battery No.1 and No.2

从图1可知,2号电池在前130 min内的电压增加得比1号电池慢,主要原因是充电初始阶段的水分分解。

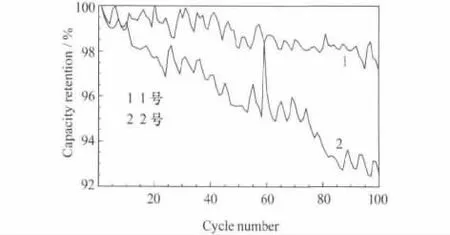

1号和2号电池循环100次的容量保持率见图2。

图2 1号和2号电池的容量保持率Fig.2 Capacity retention of battery No.1 and No.2

从图2可知,烘烤时间为27 h的电芯制备的电池循环100次,容量保持率>98.0%,高于烘烤时间为24 h的电芯制备的电池(<93.0%),说明烘烤温度85℃、真空度为-90~-92 kPa和烘烤时间27 h时,电池的循环性能较好。这是因为在循环过程中,电池内部水分分解会消耗大量的活性锂,生成一些化合物会沉积在电极表面,影响电池后续循环的性能。此外,还有其他几个方面会恶化电池的循环性能[3-4]:①水分与LiPF6为电解质的电解液发生反应,生成的酸加速Mn3+的歧化反应(2Mn3+→Mn4++Mn2+);②产生的HF会对正极颗粒和负极集流体产生腐蚀作用,大量的氧化锰和氧化铜渗透进入固体电解质相界面(SEI)膜中,阻塞了Li+的正常移动;③由于正极材料中MnO的损失和Jahn-Teller效应,在高电压态,材料从两相结构向更稳定的单相结构转变。

综上所述,水分对电池的循环性能有重要影响。烘烤温度85℃、真空度为-90~-92 kPa和烘烤时间27 h的条件下进行烘烤,电池极片总水分含量为0.016 72%,电池以0.50 C循环100次,容量保持率>98.0%。

3 结论

烘烤工艺对电极水分含量和循环性能有重要的影响。在烘烤温度为85℃、真空度≤-95 kPa和烘烤时间≥27 h的条件下进行烘烤,正极片水分含量<0.005 07%,负极片水分含量<0.036 48%,极片的总水分含量可控制在0.02%以内,能满足26650型锂离子电池生产的要求。电池以0.50 C充放电,当电极总水分含量从<0.017%增加到>0.021%时,循环100次的容量保持率从≥98.0%降低到≤93.0%。

[1]XIAO Shun-hua(肖顺华),ZHANG Ming-fang(章明方).水分对锂离子电池性能的影响[J].Chinese Journal of Applied Chemistry(应用化学),2005,22(7):764 -767.

[2]WU Yun(吴赟),JIANG Xin-hua(蒋新华),XIE Jing-ying(解晶莹).锂离子电池循环寿命快速衰减的原因[J].Battery Bimonthly(电池),2009,39(4):206 -207.

[3]Wang X Q,Nakamura H,Yoshio M.Capacity fading mechanism for oxygen defect spinel as a 4 V cathode material in Li-ion batteries[J].J Power Sources,2002,110(1):19 - 26.

[4]Li Y,Takahashi M,Wang B F.A study on capacity fading of lithium-ion battery with manganese spinel positive electrode during cycling[J].Electrochim Acta,2006,51(16):3 228-3 234.