响应面法优化高温芝麻粕蛋白的酶法提取工艺

2014-01-16王瑞萍黄纪念艾志录

王瑞萍 黄纪念 艾志录

(河南农业大学食品科学技术学院1,郑州 450002)(河南省农业科学院农副产品加工研究所2,郑州 450002)

芝麻是我国四大油料之一,2009年我国芝麻播种面积为33.7万公顷,产量达到31.8万t[1]。芝麻大部分用于制油,制油后芝麻饼粕蛋白含量为40%~46%[2]。芝麻蛋白是一种优质的植物蛋白质资源,其氨基酸组成合理,必需氨基酸含量丰富[3]。为了使芝麻香油产生独特风味,芝麻在制油前都要经过高温焙炒,而焙炒使芝麻蛋白质发生热变性,芝麻饼粕中的蛋白质溶解性降低,增大了蛋白提取和利用的难度,故高温芝麻粕目前大多作为肥料和饲料使用,附加值低,造成了资源浪费。因此有必要对高温芝麻粕中蛋白的提取和应用做更深一步研究,提高其经济利用价值。

目前油料植物蛋白的提取多用碱溶酸沉法[4-5],但碱溶酸沉使用化学试剂量大,污染环境并增加设备投资,而酶法提取植物蛋白已有一定的研究基础,该法条件温和、绿色节能、产品品质好并且应用前景广泛[6-7]。目前有研究水酶法提取冷榨芝麻油和蛋白[8-9],但将酶法提取应用于高温芝麻粕蛋白提取的研究尚未见报道。本研究按 pH分类,评价酸性蛋白酶(胃蛋白酶、木瓜蛋白酶、菠萝蛋白酶)、中性蛋白酶(胰蛋白酶、Neutrase、复合蛋白酶Protamex)和碱性蛋白酶(Alcalase、碱性蛋白酶2709)3大类8种蛋白酶提取高温压榨芝麻饼中蛋白的效率,筛选出优势蛋白酶种类,研究此种蛋白酶酶解对高温芝麻粕蛋白溶出率的影响,采用响应面法(response surface methodology,RSM)优化提取工艺,考察各工艺参数对高温芝麻粕蛋白溶出率的影响,为规模化提取高温芝麻粕蛋白提供指导。

1 材料与方法

1.1 材料与仪器

高温芝麻粕:实验室自制;福林酚试剂、碱性蛋白酶Alcalase(酶活 94 400 U/mL)、中性蛋白酶Neutrase(酶活 87 500 U/mL)、复合蛋白酶Protamex(酶活 87 400 U/g):美国Sigma公司;碱性蛋白酶2709(酶活 108 666 U/g)、菠萝蛋白酶(酶活 55 840 U/g):上海源叶生物科技有限公司;胰蛋白酶(酶活 85 400 U/g):北京索莱宝科技有限公司;木瓜蛋白酶(酶活 44 160 U/g)、胃蛋白酶(酶活 97 200 U/g):北京中生瑞泰科技有限公司;其他药品和试剂均为国产分析纯。

K—05型自动定氮仪:上海晟声仪器有限公司;DGX-9243型鼓风干燥箱:上海福玛实验设备有限公司;DL-5-B离心机:上海安亭科学仪器厂;TGL-16A离心机:金坛市亿通电子有限公司;XS205电子天平、pH计:瑞士梅特勒-托利多公司; DF-101S集热磁力加热搅拌器:金坛市医疗仪器厂。

1.2 试验方法

1.2.1 高温芝麻粕蛋白酶解法提取工艺流程

高温芝麻粕→石油醚回流脱脂后烘干→研磨粉碎过60目筛→称取样品→加入蒸馏水分散调节至适宜pH→加蛋白酶酶解→灭酶→离心取上清液→测定蛋白溶出率

1.2.2 测定方法

蛋白测定(凯氏定氮法GB 5009.5—2010,换算系数5.3);灰分测定(550 ℃灰化法 GB/T 5505—2008);水分测定(105 ℃恒重法 GB 5512—1985);粗脂肪测定(索氏抽提法 GB/T 14772—2008);蛋白酶酶活标定(福林酚法 SB/T 10317—1999),其中酸性蛋白酶、中性蛋白酶和碱性蛋白酶的酶活测定 pH 分别为 5、7、10。

1.2.3 蛋白溶出率的计算

按照凯氏定氮法测定高温芝麻粕及酶解液中的蛋白含量,酶解后芝麻蛋白溶出率采用以下公式计算:

蛋白溶出率=(上清液中水溶性蛋白质量/原料中蛋白质量)×100%

1.2.4 酶增溶的蛋白溶出率的计算

酶增溶的蛋白溶出率=(酶法蛋白溶出率-对照蛋白溶出率)×100%

1.2.5 酶法提取芝麻粕蛋白工艺研究

1.2.5.1 蛋白酶种类和酶解pH对芝麻蛋白提取的影响

称取10.0 g高温芝麻粕粉于三角瓶中,采用酶解温度40 ℃,液料比为 10∶1(mL/g,下同),加酶量为100 U/g(以原料质量计,下同),酶解2 h。试验中,由于蛋白酶的最适pH 不同,结合前人研究和不同蛋白酶的特性,分别采用不同 pH条件酶解;对照组为采用相同试验条件,未加入酶的体系进行试验,随后测定上清液中蛋白质量,计算蛋白溶出率,采用SPSS 20.0进行数据的分析处理,分析不同蛋白酶对芝麻蛋白溶出率的影响。

1.2.5.2 高温芝麻粕蛋白碱性蛋白酶2709酶解单因素试验

称取10.0 g高温芝麻粕粉于三角瓶中,以加酶量(0、50、100、150、200、250 U/g),酶解时间(1、2、3、4、5 h),温度(35、40、45、50、55、60 ℃),液料比(5∶1、10∶1、15∶1、20∶1、25∶1)和酶解pH值(8、9、10、11、12)等5个工艺参数为考察因素,以蛋白溶出率为指标,对筛选出的蛋白酶进行单因素试验,分析各因素对芝麻蛋白溶出率的影响。

1.2.5.3 响应面试验设计

在单因素试验基础上,采用Box-Behnken设计的自变量,采取固定酶解时间,选择酶解温度(A)、加酶量(B)、液料比(C)和提取pH值(D)为自变量,以蛋白质溶出率(Y)为响应值,利用Design-Expert 7.0 Trial软件进行响应曲面分析优化提取条件。

2 结果与分析

2.1 蛋白酶种类和酶解pH对芝麻蛋白提取的影响

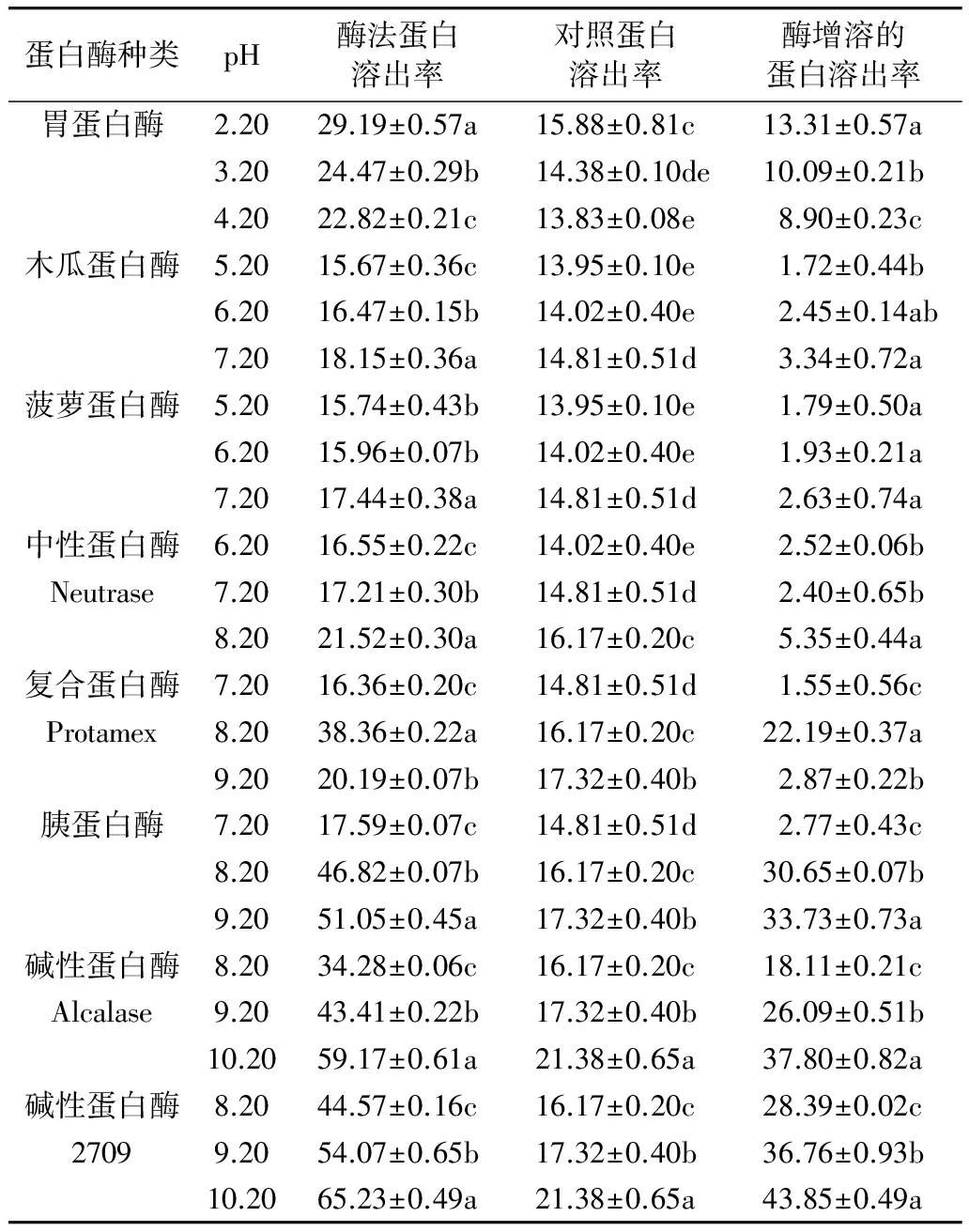

由表1可以看出,酶法提取芝麻蛋白时,添加不同种类的酶对芝麻蛋白溶出率均有增加作用,可能由于酶法提取芝麻蛋白时,蛋白酶部分酶解芝麻蛋白,打破了原有体系的平衡,从而推动固相中的蛋白溶入到溶液中,此时上清液蛋白包括被酶解后增溶的部分蛋白和自身溶解的蛋白,提高了蛋白溶出率[10]。酶法提取芝麻蛋白的效果受酶种类影响明显,碱性蛋白酶2709 提高蛋白溶出率效果较好,明显高于碱溶酸沉法的50.92%[11]。同时,同一种酶在不同pH 值下的溶出率均有显著差异(P<0.05) 。pH 对酶解芝麻蛋白的影响主要通过2个途径:蛋白酶的活性和芝麻蛋白的溶解度。芝麻蛋白在溶液中的溶解度受溶液 pH 影响显著(见表1) ,酸性条件下溶解度小,碱性条件下溶解度大,这也是碱性蛋白酶和中性蛋白酶提取芝麻蛋白获得较好结果的原因之一。以蛋白溶出率为评价指标,采用碱性蛋白酶2709作为提取芝麻蛋白的工具酶进行下一步试验。

表1 不同蛋白酶及酶解pH对芝麻蛋白提取的影响/%

注: 0.05为显著水平。同一酶种中,相同字母项表示无显著差异;对照同一列中,相同字母项表示无显著差异。

2.2 高温芝麻粕蛋白碱性蛋白酶2709酶解单因素试验

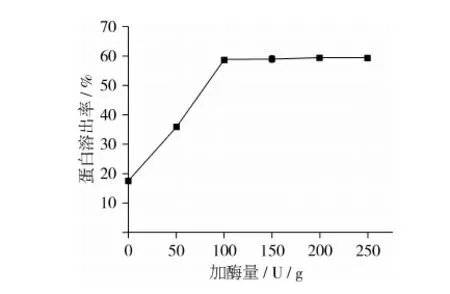

2.2.1 加酶量对蛋白质溶出率的影响

在pH 10,液料比10∶1,温度40 ℃,酶解时间2 h的条件下,考察加酶量对芝麻蛋白溶出率的影响,结果如图1所示。由图1可知,随着加酶量增加,蛋白质溶出率增加,但在加酶量大于100 U/g后溶出率增加趋势不明显。加酶量过大会使成本增加,且可能使蛋白被过度酶解生成短肽,因此选择加酶量为100 U/g。

图1 加酶量对蛋白溶出率的影响

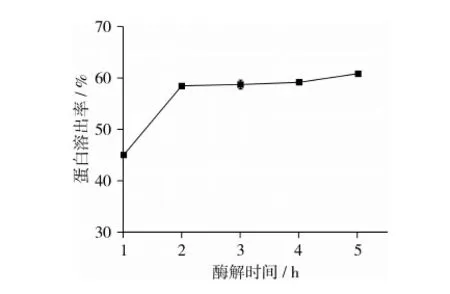

2.2.2 酶解时间对蛋白质溶出率的影响

在加酶量100 U/g、液料比10∶1、pH 10、温度40 ℃的条件下,考察酶解时间对芝麻蛋白溶出率的影响,结果如图2所示。由图2可知,蛋白质溶出率随着酶解时间的延长而增加,从1 h到2 h溶出率增加显著,之后增加缓慢。2 h以后酶解时间增加蛋白质溶出率不再升高,同时考虑到酶解时间过长,会消耗较多的热能,增加生产成本,因此酶解时间选择为2 h。

图2 酶解时间对蛋白溶出率的影响

2.2.3 酶解提取温度对蛋白质溶出率的影响

在pH 10、加酶量100 U/g、液料比10∶1、酶解时间2 h的条件下,研究酶解温度对芝麻蛋白溶出率的影响,结果如图3所示。由图3可知,酶解温度在55 ℃以下,蛋白质的溶出率随着酶解温度的升高而增加,超过55 ℃蛋白质溶出率下降,因为过高的温度会使蛋白酶活性降低。酶解温度超过50 ℃后提高温度蛋白溶出率增加不明显,温度过高使酶解物的颜色加深,高温也会消耗过多能源增加生产成本,因此选择酶解温度为50 ℃。

图3 酶解温度对蛋白溶出率的影响

2.2.4 液料比对蛋白质溶出率的影响

在pH为10、加酶量100 U/g、温度50 ℃、酶解时间2 h条件下,研究不同液料比对蛋白质溶出率的影响,结果见图4。由图4可知,随着液料比的升高,蛋白溶出率先升高后下降,在15∶1时最高。但当液料比增加到一定程度,底物浓度过低,蛋白酶不能充分作用,因此选择液料比为15∶1。

图4 液料比对蛋白溶出率的影响

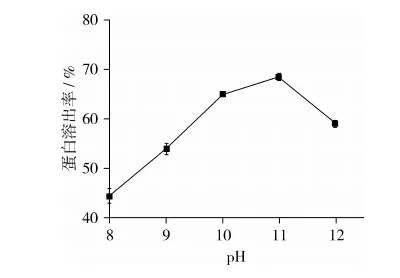

2.2.5 酶解pH对蛋白质溶出率的影响

在加酶量100 U/g、温度50 ℃、酶解时间2 h、液料比15∶1的条件下,考察不同酶解pH值对蛋白质溶出率的影响,结果如图5所示。从图5可以看出,在酶解pH低于11时蛋白质溶出率随着pH值的增加而提高,这是由于溶液pH 值的变化改变了蛋白质的带电情况,在碱性条件下,蛋白质带负电荷,蛋白质的溶解度增加,利于蛋白溶出率提高[11],pH 值大于11时溶出率有所降低,过高的pH会影响到蛋白酶的活性,因此选择11为最适的酶解pH值。

图5 酶解pH对蛋白溶出率的影响

2.3 响应面法优化酶解工艺

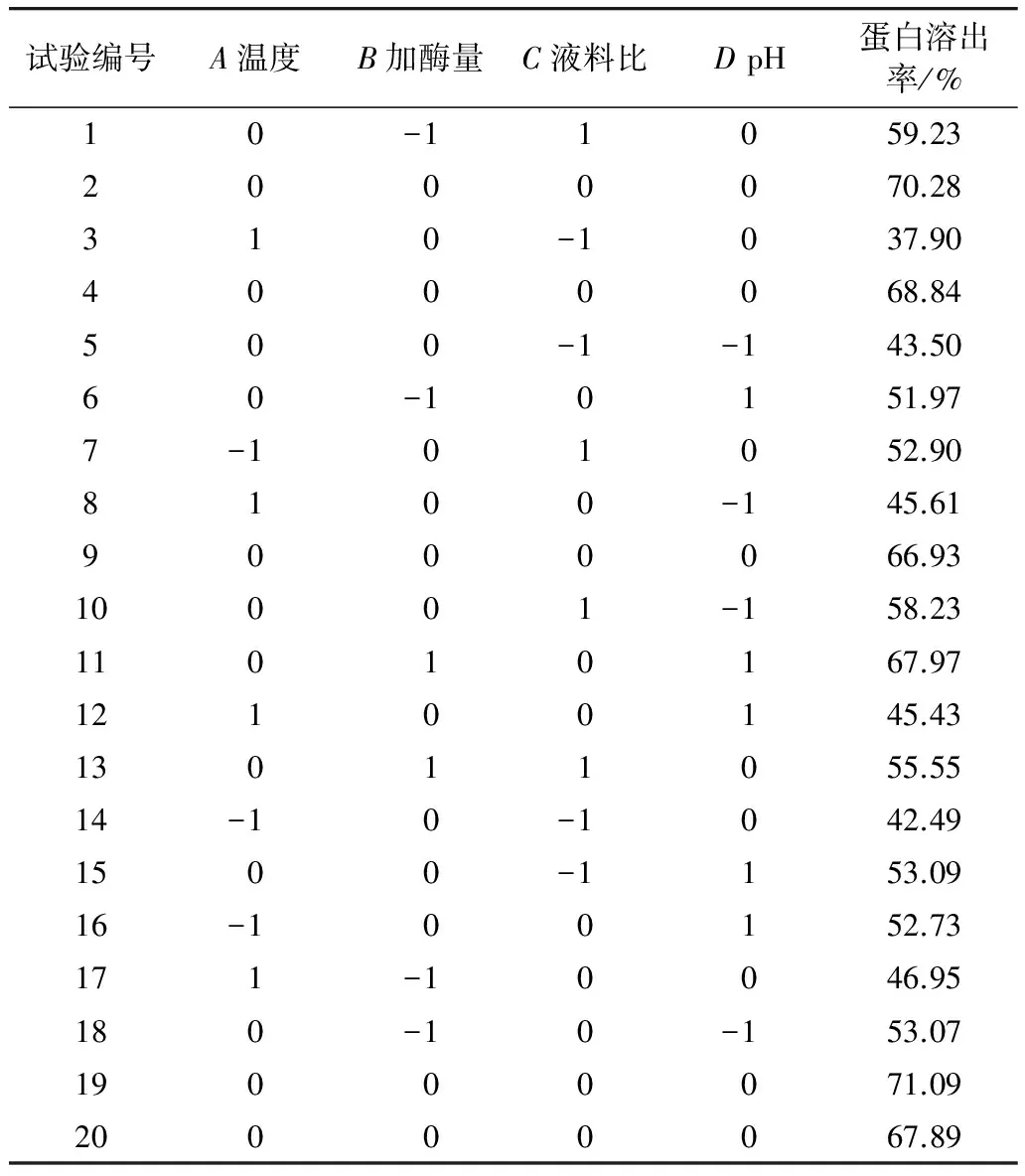

基于单因素试验结果,为了提高试验的可靠性,根据Box-Behnken试验设计,酶解时间固定为2 h,以单因素试验的最优值为中间值,采用四因素三水平的试验设计,以芝麻蛋白溶出率为响应值,确定最佳酶解工艺参数,结果见表2、表3。利用Design-Expert 7.0 Trial 软件对响应面回归方程进行方差分析和回归模型系数的显著性检验,结果见表4。

表2 响应面分析因素与水平表

表3 Box-Behnken试验设计及结果

表3(续)

表4 方差分析表

注:**,P<0.01表示差异极显著,*,P<0.05表示差异显著。

由表4可以看出该模型回归极显著,经过二次多项回归拟合后,得到蛋白溶出率(Y)与温度(A)、加酶量(B)、液料比 (C)、pH (D)4个因素的二次回归方程为:

Y=69.01-1.81A+3.07B+3.96C+1.12D+1.89AB+1.64AC-0.78AD-2.75BC+1.91BD-3.49CD-12.88A2-3.18B2-9.35C2-7.48D2

其中该方程一次项B、C与二次项A2、C2、D2表现出了极显著水平,交互项CD与二次项B2对试验结果的影响达到了显著水平,说明各因素对蛋白溶出率的影响不是简单的线性关系;失拟项P=0.075 4,不显著,该回归模型R2=0.931 5,说明模型拟合程度良好,能够较准确的预测和分析实际情况。所选的各因素水平范围内,对试验结果的影响次序为C>B>A>D,即液料比>加酶量>温度> pH。pH值在试验所选水平范围内未对试验结果产生显著影响,但是其与液料比的交互作用对试验结果影响较大。方程的二次项4个因素的特征值全为负值,表明该模型有稳定性最大值[12]。pH值与液料比交互作用对芝麻蛋白溶出率的影响作用显著,根据回归分析结果做pH值与液料比交互项的等高线图和3D曲面图,见图6。由图6可知pH值与液料比交互项的等高线图颜色对比强烈,说明交互作用显著[13],等高线的形状反映交互效应的强弱大小,圆形表示两因素交互作用不显著,而椭圆形则表示两因素交互作用显著[14]。在所选范围内存在极点,即等高线最小椭圆的中心点(5点),也是响应面的最高点。

图6 pH与液料比对蛋白溶出率的交互影响

通过对响应面优化工艺结果拟合分析得出,在酶解时间2 h的条件下,酶解芝麻蛋白的最优工艺参数为:酶解温度49.83 ℃,pH 11.11,液料比15.61∶1,加酶量122.60 U/g,在此条件下,芝麻蛋白的理论溶出率为70.03%。

2.4 试验验证

为了检验响应面模型的有效性和可靠性,根据优化得到最佳条件,考虑操作的可行性,修正了最佳蛋白酶解条件:在酶解时间2 h,酶解温度50 ℃,pH 11,液料比16∶1,加酶量125 U/g的试验条件下进行验证试验,得到蛋白溶出率均值为70.36%,与模型理论预测值70.03%基本吻合。说明该方程与实际情况拟合很好,试验结果较为理想,证明应用响应面优化条件来提高芝麻蛋白溶出率的方法可行。

3 讨论

高温芝麻饼粕中蛋白变性程度高,溶解性低,要提取其中的蛋白需要将其溶出,再进一步分离纯化等。经过前期试验探索,利用酶法提取高温芝麻饼粕中的蛋白较为可行。影响酶法提取高温粕蛋白的因素主要有酶的种类、加酶量、酶解pH、液料比等因素。合适工具酶的选择建立在试验基础上,以蛋白溶出率为评价指标,得到了提取效果较好的碱性蛋白酶2709。碱性蛋白酶2709是2709枯草杆菌经过深层发酵、提取精制成的一种蛋白酶,对底物有高度专一性,具有强水解能力、耐碱能力[16],其价格相对低廉,从经济成本考虑也是理想选择。

加酶量的选择在蛋白提取工艺中尤为重要,有限酶解帮助蛋白酶切断芝麻蛋白的肽链,提高溶解性,促进芝麻蛋白提取;但加酶量太大会使芝麻蛋白大量被水解为短肽,与其他水溶性杂质混合,难以提取分离。因此本研究中酶解工艺优化时,选择的加酶量远远小于已有报道中制备功能性多肽的加酶量9 600 U/g[17],不足以生成大量多肽。碱性蛋白酶的作用位点主要是丙氨酸、亮氨酸、缬氨酸、酪氨酸等,由于芝麻蛋白中上述氨基酸残基数目有限,也会限制多肽的生成。

酶解pH也是响应面试验中对蛋白溶出率影响显著的重要因素。当极端碱性pH时,部分埋藏在蛋白质分子内部的羟基、酚羟基和巯基离子化并暴露至水相环境中,造成肽链散开[18]。同时高碱性条件下较高温度会使芝麻蛋白部分氨基酸产生消旋现象生成D—氨基酸,影响到芝麻蛋白产品的营养品质[19],生产中可结合实际需要降低提取pH。下一步研究可对酶解液进行超滤脱盐,提取出的蛋白适于应用在饮料工业中或者酶解制备功能性多肽。

4 结论

通过系统分析8种蛋白酶在不同pH值条件下对酶法提取高温芝麻饼中蛋白的效果表明,使用碱性蛋白酶2709的酶解效果较好,蛋白溶出率达到60%以上。采用单因素试验及响应面法优化酶解条件,利用Design-Expert软件对试验数据进行分析拟合,得到碱性蛋白酶2709酶解高温芝麻粕蛋白的数学模型,固定酶解时间2 h,最佳工艺条件为酶解温度50 ℃,pH 11,液料比16∶1,加酶量125 U/g,在此工艺条件下芝麻蛋白溶出率为70.36%。

[1]中国农业年鉴编辑委员会编.中国农业年鉴2010[M]. 北京: 中国农业出版社, 2011

[2]郑华丽, 魏安池, 牛新培. 芝麻饼粕蛋白应用进展[J]. 粮食与油脂, 2012, 3(8):8-10

[3]高桐梅, 卫双玲, 张海洋, 等. 食用白芝麻营养成分分析[J].营养学报, 2011, 33(4):419-420

[4]黄纪念, 孙强, 李梦琴, 等.芝麻蛋白的超声提取工艺研究[J].粮油加工, 2009 (8):69-71

[5]董英, 邵元龙, 杨杰. 芝麻饼粕蛋白提取与制备条件研究[J].食品科技, 2008, 33(8):106-110

[6]冯务霞, 冯程, 韩艳. 响应面法优化碱性蛋白酶提取菜籽饼中可溶性蛋白质的研究[J]. 食品工业科技, 2012, 33(11):179-182

[7]刘志强, 贺建华, 曾云龙, 等. 酶及处理参数对水酶法提取菜籽油和蛋白质的影响[J]. 中国农业科学, 2004, 37(4):592-596

[8]Sajid L, Farooq A. Aqueous enzymatic sesame oil and protein extraction[J]. Food Chemistry, 2011,125:679-684

[9]李娜. 水酶法制备芝麻油和蛋白的研究[D]. 郑州:河南工业大学, 2007

[10]芦鑫, 孙强, 张丽霞, 等. 蛋白酶种类对酶法提取高温压榨花生饼中蛋白的影响[J]. 中国油脂, 2012,37 (6):23-27

[11]金青哲.芝麻蛋白提取工艺研究[J]. 粮食与油脂,1999(3):19-21

[12]杨波, 杨光, 张静. 水酶法提取花生蛋白工艺的研究[J].食品科学, 2006,27(11):253-256

[13] Yin Xiulian, You Qinghong, Jiang Zhonghai. Optimization of enzyme assisted extraction of polysaccharides from Tricholoma matsutake by response surface methodology[J].Carbohydrate Polymers, 2011, 86: 1358-1364

[14]陶发琴, 王明鹏, 王卫星, 等. 响应面法优化酵母油脂的提取工艺[J].中国粮油学报, 2013, 28(4):52-57

[15]朱会霞, 孙金旭. Nisin液体发酵工艺条件的响应面分析优化[J]. 中国乳品工业, 2009, 37(8): 31-34

[16]林敏刚. 碱性蛋白酶在水解植物蛋白中的应用[J]. 中国油脂, 2009, 34(12): 30-33

[17]李干红, 丁晓雯. 芝麻蛋白酶解条件控制及其产物抗氧化研究[J]. 中国粮油学报, 2006, 21(1): 104-108

[18]王璋, 许时婴, 汤坚. 食品化学[M]. 北京:中国轻工业出版社, 2011

[19]张英君, 陈有亮, 董雅芳. 碱处理引起蛋白质的变旋和赖丙复合物的生成[J]. 肉类工业, 2001 (2): 31-36.