炭纤维的表面处理及其增强室温硫化硅橡胶烧蚀材料①

2014-01-16段红英迟伟东刘云芳邢冠楠岳冬梅张立群

段红英,迟伟东,刘云芳,邢冠楠,周 浩,邹 华,2,岳冬梅,2,张立群,2

(1.北京化工大学碳纤维及功能高分子教育部重点实验室,北京 100029;2.北京化工大学北京市新型高分子材料制备与加工重点实验室,北京 100029)

0 引言

室温硫化硅橡胶(RTV硅橡胶)是一种在常温常压下即可硫化成型的有机硅材料,作为硅橡胶的一个重要分支,它不但具有良好的耐候性、耐热性等优点,而且使用方便,较易成型。自20世纪60年代开发以来,RTV硅橡胶逐渐得到了国内外研究者的重视[1-2]。目前,RTV硅橡胶用于电子电气器材、建筑密封剂、表面防污涂料等诸多领域,而其良好的耐烧蚀性及较高的信号透射率,也使其在航天航空领域具有重要的应用价值,有望取代三元乙丙橡胶成为主要的绝热材料[3-4]通过向RTV硅橡胶中加入芳纶纤维,可制得具有较低烧蚀率的绝热材料。其中,芳纶纤维的最佳用量为 6 ~7 phr[5]。张艳等[6]研究了不同长度的炭纤维对RTV硅橡胶绝热材料性能的影响。结果表明,加入7 mm长的短切炭纤维效果最佳,拉伸强度可达2.45 MPa,烧蚀率低达 0.107 mm/s。

本文选择4~7 mm的短切炭纤维作为增强体,考察了其表面处理方法对RTV硅橡胶力学性能的影响;优选出表面处理方法后,进一步研究了炭纤维用量对材料力学性能、耐热性及烧蚀性能的影响;并对炭纤维在RTV硅橡胶的烧蚀过程中的作用进行了分析。

1 实验

1.1 实验原料及仪器

107型室温硫化硅橡胶,α-氨丙基三乙氧基硅烷(KH550),正硅酸乙酯,二月硅酸二丁基锡,上海树脂厂有限公司;短切炭纤维(T300),兰州碳素厂;浓硝酸,分析纯,北京化工厂;石油醚,分析纯,北京化工厂。RW 20数显机械搅拌器,德国IKA公司;DF-101型恒温加热磁力搅拌器,英峪予华仪器厂。

1.2 试样制备

采用3种方法对炭纤维进行表面处理:(1)将清洗的炭纤维直接浸泡于质量分数为2%的KH550溶液中,4 h后洗至中性,烘干备用;(2)将炭纤维以炭纤维∶浓HNO3=1 g∶50 ml的比例,于100℃恒温回流2 h后,洗至中性,烘干备用;(3)将方法2处理的炭纤维用2%的KH550溶液浸泡4 h,洗至中性,烘干备用。

复合材料制备:将107型RTV硅橡胶(100 phr)与适量溶剂混合均匀,加入气相法白炭黑(10 phr)、KH550(1 phr)和水(0.25 phr)搅拌2 h;再加入Fe2O3(4 phr)搅拌均匀;将超声分散后的炭纤维与上述混合物混合搅拌均匀后,置于真空烘箱中除去溶剂;然后向混合物中加入5 phr交联剂及0.5 phr催化剂,搅拌均匀后,置于模具中成型。

1.3 性能测试与表征

利用Perkin2ElmerPhi5300型X射线光电能谱仪(XPS),对处理前后的炭纤维进行表面元素分析;用HITACHI S-4700型扫描电镜观察炭纤维增强RTV硅橡胶断口形貌和烧蚀样品形貌;用CMT24204微机控制电子万能试验机测定试样的拉伸强度、断裂伸长率和撕裂强度,分别执行 GB/T 528—2009和 GB/T 529—2008;用XY-1橡胶硬度计测定试样硬度,执行GB/T 531.1—2008;采用 Netzsch TG 209 F3 Tarsus型差示扫描量热仪对样品进行热失重分析,升温速率为10℃/min,氮气气氛,温度范围25~700℃;氧乙炔烧蚀实验测定材料的烧蚀率,执行标准GJB 323—96。

2 结果与讨论

2.1 气相法白炭黑用量对RTV硅橡胶性能的影响

图1为气相法白炭黑用量对RTV硅橡胶力学性能的影响。

图1 气相法白炭黑用量对RTV硅橡胶力学性能的影响Fig.1 Effect of fumed silica contents on the mechanical properties of RTV silicone rubber

由图1可看到,随气相法白炭黑用量增加,材料的拉伸强度、断裂伸长率、撕裂强度和硬度均增大。这说明气相法白炭黑对RTV硅橡胶力学性能的提高具有很好的效果。气相法白炭黑作为RTV硅橡胶常用的一种填料,由于其比表面积大,表面官能团较多,可与RTV硅橡胶充分接触并相结合,从而能有效地提高材料的力学性能[7]。然而,随气相法白炭黑用量的增加,胶料粘稠度也随之增加,导致胶料于模具中的自流平性降低,成型能力变差,考虑到材料制备的难易程度,以下实验均选择10 phr的气相法白炭黑作为基础配方用量。

2.2 炭纤维表面处理对RTV硅橡胶性能的影响

在确定气相法白炭黑用量后,考察了炭纤维的表面处理方法对RTV硅橡胶性能的影响。表1为炭纤维处理前后表面C、N、O、Si 4种元素的XPS分析结果,其含量在纤维处理前后发生了明显变化。未处理的炭纤维表面含有一定量的Si元素,这是由于炭纤维制备过程中残存Si成分导致的,而利用丙酮并不能使其完全清除;经KH550处理后,纤维表面吸附了一定量的KH550。因此,Si、N元素含量增加。浓硝酸的苛刻处理后,不但使炭纤维表面的部分含Si成分脱除,还引入了含N官能团。因此,炭纤维表面Si元素含量下降,N元素含量上升。酸处理后的炭纤维经KH550进一步处理后,硅烷偶联剂通过与纤维表面基团产生化学反应而接枝到炭纤维表面,因而Si、N元素含量又有所增加。上述分析表明,这3种处理方法使炭纤维表面发生了不同的变化,进而会影响纤维与RTV硅橡胶的粘接性。

表1 炭纤维处理前后表面元素的XPS分析Table 1 XPS analysis of carbon fiber surface before and after treatment

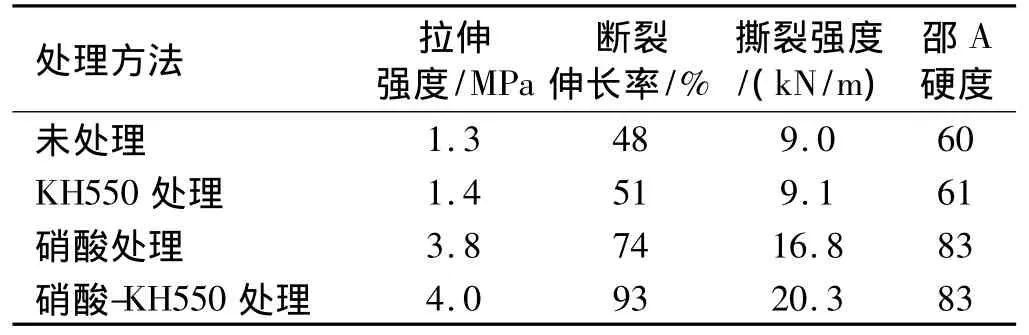

表2为添加4 phr不同表面处理的炭纤维增强RTV硅橡胶的力学性能结果。通过对比可看到,未处理炭纤维的补强效果最差。炭纤维的惰性表面不能与RTV硅橡胶很好结合,导致材料性能不佳。炭纤维经KH550处理后,表面吸附了一定量的KH550,有利于纤维与RTV硅橡胶的结合,因而材料性能略有提高。添加浓硝酸处理炭纤维后,材料的拉伸强度、撕裂强度分别提高到3.8 MPa和16.8 kN/m,断裂伸长率和邵A硬度也分别提高到74%和83。浓硝酸处理使炭纤维表面的粗糙度和官能团数量增加,使其能与RTV硅橡胶充分接触,并通过化学反应紧密结合,从而使材料的力学性能有较大的提高[8]。添加经浓硝酸和KH550连续处理的炭纤维后,材料力学性能最佳,拉伸强度和撕裂强度分别提高了199.2%和125.1%,达4.0 MPa和20.3 kN/m,且断裂伸长率也提高到93%。这充分说明炭纤维经浓硝酸和KH550连续处理后能显著提高RTV硅橡胶的性能。KH550分子一端的—Si(OCH2CH3)3基团通过水解后,与浓硝酸处理的炭纤维表面所含基团形成氢键等作用,另一端的氨基则与RTV硅橡胶发生化学结合。KH550通过“桥梁作用”将炭纤维与RTV硅橡胶粘结起来,使二者的相容性提高,炭纤维也更易分散于RTV硅橡胶中,结合力也更强。因此,其补强效果显著提高[9]。炭纤维经浓硝酸和KH550连续处理后,能显著提高材料的力学性能,因此,后续研究均采用浓硝酸和KH550连续处理的炭纤维。

表2 CF处理方法对RTV硅橡胶性能的影响Table 2 Mechanical properties of RTV silicone rubber reinforced by carbon fibers treated by different methods

2.3 炭纤维用量对RTV硅橡胶性能的影响

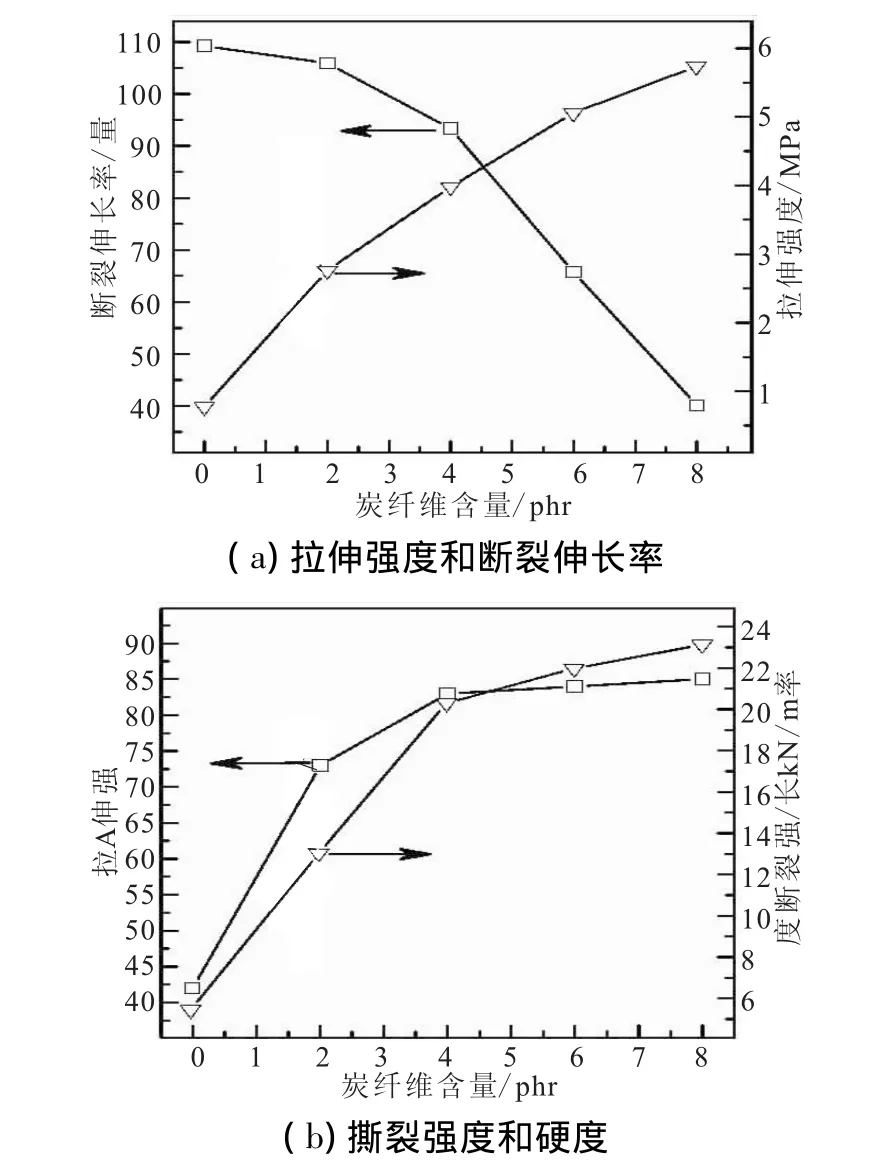

炭纤维用量也是影响RTV硅橡胶性能的重要参数。图2为炭纤维用量对RTV硅橡胶力学性能的影响。

图2 炭纤维含量对RTV硅橡胶力学性能的影响Fig.2 Effect of carbon fiber contents on the mechanical properties of RTV silicone rubber

由图2可发现,材料的拉伸强度和撕裂强度随炭纤维用量增加而逐渐增大。当纤维用量为8 phr时,材料的拉伸强度和撕裂强度分别为5.7 MPa、23.2 kN/m,较未添加炭纤维的试样分别提高了 5.0 MPa、17.8 kN/m。经浓硝酸和KH550连续处理的炭纤维,能够很好地分散于RTV硅橡胶中,二者结合力更强;此外,纤维能很好控制基体的变形,使材料所受应力分布均匀。因此,材料的强度有所提高,断裂伸长率呈下降趋势。通过以上分析认为,通过浓硝酸和KH550连续处理的炭纤维具有很好的补强效果,对RTV硅橡胶起到了一定的增强作用。

图3为不同纤维含量的RTV硅橡胶断面SEM,经浓硝酸和KH550连续处理的炭纤维表面粘附的胶料较多,与基体能很好结合。这说明浓硝酸和KH550连续处理法很好地解决了炭纤维与基体的界面结合问题,充分发挥炭纤维对RTV硅橡胶的补强作用,使材料的性能得到很大的提高。

图3 不同分数CF增强RTV硅橡胶的断面SEM照片Fig.3 SEM images of fracture face of RTV silicone rubber reinforced by CF with different contents

图4为添加不同纤维量的RTV硅橡胶TG曲线。随纤维用量增加,材料热分解后剩余物质的质量逐渐增大,热失重减少。除含2 phr炭纤维试样外,材料的起始分解温度逐渐上升,加入8 phr炭纤维试样的起始分解温度为501.4℃,比空白样品提高了10℃左右。产生的原因主要为:(1)RTV硅橡胶残存的催化剂和交联副产物会引起主链的降解,而炭纤维的加入可降低二者的浓度;(2)RTV硅橡胶能与更多的浓硝酸和KH550连续处理的炭纤维接触,一方面提高了交联密度;另一方面,当发生降解反应的活性端遇到炭纤维时,可被阻止继续进行降解反应。随炭纤维用量增加,上述因素的影响增大。因此,材料的热分解温度提高[10]。含2 phr炭纤维试样的热解温度低于空白样品,可能是由于纤维含量较少时,影响了RTV硅橡胶的硫化程度,降低了交联密度,导致起始分解温度较低。

图4 不同CF含量的RTV硅橡胶TG曲线Fig.4 TG curves of RTV silicone rubber with different contents of CF

不同纤维含量试样的导热系数和烧蚀性能结果列于表3。表3显示,炭纤维用量较少时,材料的热导率也较小;随纤维用量增大,热导率逐渐增大,特别是用量达4 phr时,材料的热导率有大幅提高,而进一步增加纤维用量,材料热导率提高幅度不大,甚至在纤维用量为8 phr时有所降低。这些现象产生原因与炭纤维在硅橡胶基体中的导热网络结构的形成密切相关。当用量较低时,炭纤维彼此分散,无法连接成导热网络结构;当用量达4 phr后,达到渗逾阀值,分散的炭纤维已经能在硅橡胶基体中彼此连接而形成导热网络结构,因此热导率有大幅提高;而导热网络结构经形成后,纤维用量增大只能使材料的热导率有小幅提高。纤维用量过大时,纤维在基体中的分散性降低,产生团聚,则对材料导热贡献不大。从表3还可看到,随纤维含量增加,材料的线烧蚀率和质量烧蚀率均呈下降趋势,质量烧蚀率与热导率的变化规律相似,在纤维用量为4 phr时,有相对较大幅度的降低。当加入8 phr炭纤维时,材料质量烧蚀率和线烧蚀率分别为0.046 g/s和0.060 mm/s,比空白试样分别降低了 0.013 g/s 和0.059 mm/s。由于材料在烧蚀过程中形成了炭化层,而纤维的存在主要可起到几个方面的作用:(1)促进炭化层的形成;(2)作为骨架结构,可有效支撑炭化层,使炭化层更加牢固,不易被气流冲刷脱落,从而有效抵抗热流冲击,保护内部材料;(3)作为具有一定导热能力的材料,可将高温烧蚀部位的一部分热量迅速导走,以延缓材料的烧蚀。此外,炭纤维经浓硝酸和KH550连续处理后,能均匀分散于硅橡胶,并形成紧密结合,使炭化层更加致密和坚硬,从而有效提高材料的耐烧蚀性能[11]。

表3 不同CF含量的RTV硅橡胶的热导率和烧蚀率Table 3 Thermal conductivity and ablation rate of RTV silicone rubber with different contents of CF

图5为不同炭纤维含量试样烧蚀前后的光学照片。从烧蚀前图片可看出,随炭纤维用量增加,试样表面分散的纤维逐渐增多,且纤维较均匀分散于试样表面。经烧蚀后,未添加纤维的试样损伤最为严重,表面形成的炭化层出现了脱落现象。随炭纤维用量增加,试样表面损伤程度减小,形成了致密、坚硬的炭化层,并逐渐过渡到原始材料区,与原始材料区结合紧密,没有出现分层剥离现象,不发生脱落现象。以上分析进一步说明,经浓硝酸和KH550连续处理的炭纤维能提高材料的耐烧蚀性,而且增加纤维用量能提高材料的烧蚀性能。

采用SEM对烧蚀试样的微观结构进行了分析,图6为试样烧蚀表面形貌。从图6可看到,试样表面呈现多孔结构,纤维贯穿之间,成为支撑骨架。这些孔洞的形成可能是由于材料受高温燃气冲刷作用、RTV硅橡胶发生热解反应及炭纤维烧蚀等原因造成。一定量的炭纤维能很好支撑炭化层,保持炭化层的强度,从而阻挡高温燃气对内部材料的侵蚀。

图5 不同CF含量的RTV硅橡胶烧蚀前后的照片Fig.5 Images of RTV silicone rubber with different content CF before and after ablation

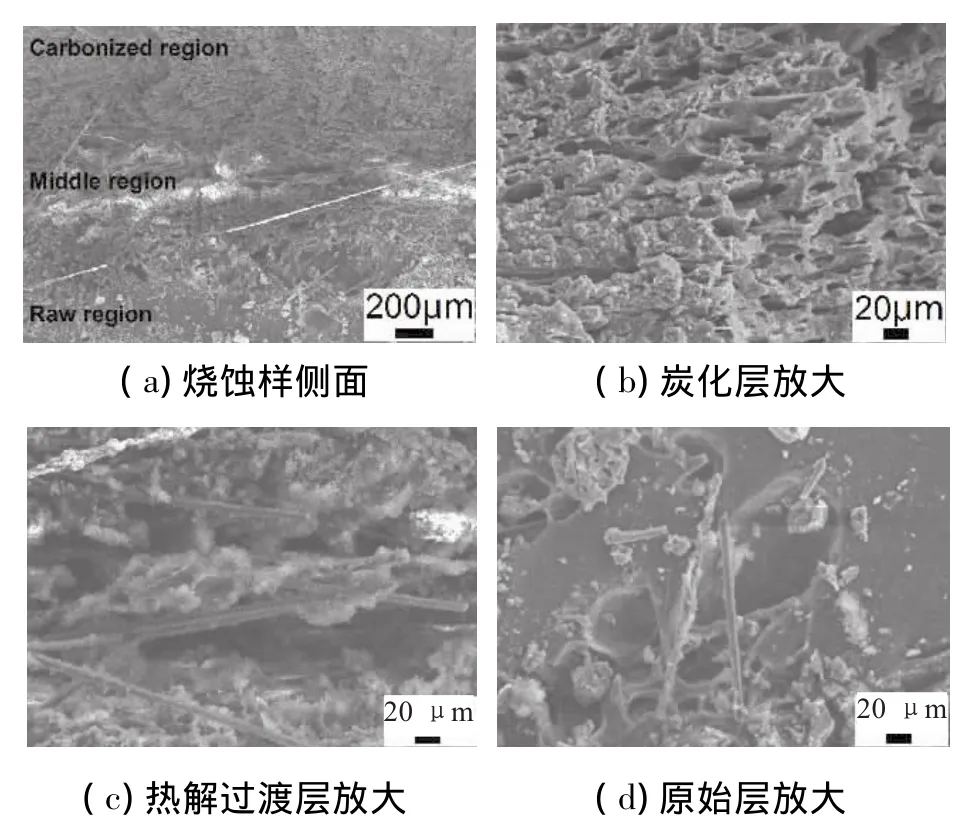

图7为烧蚀试样的侧面形貌图,从顶部到底部可看到炭化层、分解过渡层及原始材料层,彼此通过炭纤维网络而成为一体,没有出现剥离现象。

图6 含4 phr CF的RTV硅橡胶烧蚀表面的SEM照片Fig.6 SEM images of ablated surface of RTV silicone rubber with 4 phr CF

图7 含4 phr CF的RTV硅橡胶烧蚀样侧面SEM照片Fig.7 SEM images of section part of RTV silicone rubber with 4 phr CF after ablation

对不同区域进行放大观察可发现,炭化层与烧蚀表面状态相同,为多孔网状结构。分解过渡层则相对较松散,空隙较大,这源于RTV硅橡胶基体的分解;分解层向上逐渐过渡到炭化层,向下则逐渐致密,过渡到原始材料层[12]。原始材料层受烧蚀影响程度最小,所发生的化学变化可忽略不计,可基本保持材料原始形貌。经烧蚀后,炭纤维仍贯穿于整个材料中,起到连接各个区域的作用,使材料烧蚀前后都能保持结构完整。

3 结论

(1)气相法白炭黑对RTV硅橡胶具有很好的增强效果,用量越多,效果越明显,但成型性能变差。

(2)炭纤维的表面处理,能改变纤维表面性质,促进其与RTV硅橡胶的结合,提高材料性能;炭纤维经浓硝酸和KH550连续处理后,相应RTV硅橡胶的拉伸强度和撕裂强度分别达到4.0 MPa和20.3 kN/m。

(3)提高浓硝酸和KH550连续处理炭纤维的含量,材料力学性能、耐热性和耐烧蚀性能均逐步提高。加入8 phr炭纤维时,材料的拉伸强度和撕裂强度分别为5.7 MPa和23.2 kN/m,起始分解温度提高约10℃,质量烧蚀率和线烧蚀率分别降到 0.046 g/s和0.060 mm/s。

(4)短切炭纤维在RTV硅橡胶烧蚀时,能促进炭化层的形成,并成为支撑结构,从而使RTV硅橡胶的烧蚀性能提高。

[1] Siegfried Nitzsche,Manfred Wick.Silicone elastomers[P].U-nited States:3032528,1962.

[2] Siegfried Nitzsch,Manfred Wick.Method of preparing silicone rubber compositions[P].United States:065194,1962.

[3] 黄文润.液体硅橡胶[M].四川科学技术出版社,2009:1.

[4] 张德雄.下一代绝热材料——聚二甲基硅氧烷[J].固体火箭技术,1993(2):45.

[5] 常建维.少烟无烟硅橡胶绝热材料研究[J].中国学术期刊,1994:282-286.

[6] 张艳,陈国辉,王吉贵.用于冲压发动机补燃室热防护的硅橡胶绝热层研究[J].火炸药学报,2007,30(3):66-68.

[7] 段先健,吴利民,杨本意,等.气相法白炭黑的特性及其在硅橡胶中的应用[J].有机硅材料,2004,18(5):34-38.

[8] 赵凤起,徐胜清,翟振宏.不同氧化剂处理的炭纤维对硅橡胶包覆层材料性能的影响研究[J].推进技术,1998,19(5):106-109.

[9] 黄文润.硅烷偶联剂及硅树脂[M].四川科学技术出版社,2010:28.

[10] 张刚.碳纳米管改性聚合物复合材料的研究[D].湖南大学,2004:25-26.

[11] 张长贵,鲁国林,张劲松,等.硅橡胶热防护材料的烧蚀性能[J].有机硅材料,2005,19(1):1-4.

[12] 梁彦,张弛,张明.固体火箭发动机燃烧室绝热层的设计与研究[J].飞航导弹,2004(9):60-63.