近α钛合金粉末选择性激光熔化成形研究

2014-01-15魏青松宋小辉史玉升

周 旭,魏青松,朱 伟,宋小辉,史玉升

(1华中科技大学 材料科学与工程学院,湖北 武汉430074;2桂林航天工业学院机械工程系,广西 桂林541004)

钛及钛合金因比重小、比强度高、耐蚀耐高温、无磁、可焊接等优异综合性能而在航天航空领域得到了广泛应用,如发动机叶片、机匣、机身框梁等[1]。随着我国航空航天工业的快速发展,钛合金材料的使用比例越来越大,性能要求也越来越高,尤其是对高温钛合金材料的耐热温度有更高的要求。目前我国航空发动机压气机的工作温度已经超过500℃,传统的钛合金材料无法满足使用要求[2]。Ti-5.5Al-3.4Sn-2.9Zr-0.7Mo-0.4Nb-0.35Ta-0.3Si是一种新型近α高温钛合金,由于钛合金存在加工难、成本高等问题,近年来利用选择性激光熔化技术成形钛合金的研究已经引起重视并在持续发展[3-4]。选择性激光熔化技术是近年来发展的一种增材制造技术[5]。他是将三维模型切片,通过控制高能激光束,选择性熔化成形金属粉末,逐层堆积,成形金属零件;具有生产周期短、可成形复杂零件、材料加工种类多等优势[6]。目前SLM成形的材料主要有不锈钢、钛合金及铝合金等[7-9]。国内外对SLM 成形钛合金的研究已取得一些成果,但对高温钛合金的SLM成形规律鲜有研究。鉴于此,本文利用SLM技术成形一种新型近α钛合金粉末,研究了工艺参数对成形的影响,并对成形工艺参数进行了优化。

1 试验材料及试验方法

1.1 试验材料

本试验所用的新型近α钛合金粉末的元素含量如表1所示。其表面微观形貌见图1,由图可知粉末为近球形。图2为粉末材料的粒径分布,由图可知粉末粒径分布均匀,粉末大小分布在5~75μm之间,平均粒径为35μm。

表1 新型近α钛合金粉末化学成分 %

图1 钛合金粉末表面形貌(X400)

图2 钛合金粉末粒径分布

1.2 试验设备与仪器

实验设备为华中科技大学快速成形中心自主研发的 HRPM-Ⅱ型。使用扫描电子显微镜(JSM-7600F,日本电子)观察粉末形貌,利用上海蔡康光学仪器有限公司生产的4XCE型光学显微镜观察单道熔池及单层,利用该光学显微镜自带的照相系统和二维测量系统观察熔池宽度及形貌。

1.3 试验过程

为了防止在成形过程中氧气的影响,在试验前先将成形腔抽成真空,再通入高纯氩气(99.9%)至标准大气压形成保护气氛。为保证钛合金粉末与基板有良好的润湿性及导热性,试验基板为同材质的钛合金基板,基板尺寸为55mm×55mm×10mm。试验前基板表面用砂纸打磨,再用无水乙醇清洗。

2 实验结果与分析

2.1 单道扫描试验

在SLM成形过程中,三维模型被切成若干个横截面,而横截面又由若干扫描线组成,因此对激光单道熔池质量的研究有助于指导块体零件的成形。通过不同工艺参数组合,研究不同工艺参数对单道熔池宽度及形貌的影响规律。最后通过工艺优化,得到单道熔池的最优工艺窗口。工艺参数:激光功率90~180W,扫描速度200~800mm/s,基板厚度10mm,基板材质为钛合金。

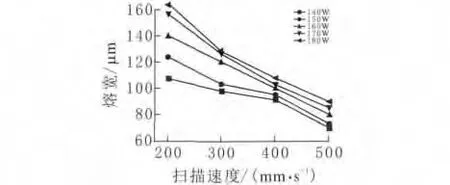

利用光学显微镜观察不同参数单道熔池的形貌,结果发现当激光功率小于140W或扫描速度高于500mm/s时,由于能量输入不足,粉末未完全熔化,在基板上残留的凝固金属液较少,且分布松散。当激光功率增大或扫描速度降低时,熔池形貌逐渐变好。图3为在可成形熔池工艺参数下熔池宽度与激光功率及扫描速度的示意图。

图3 单道扫描熔池宽度与激光功率及扫描速度的关系

由图3可知,在相同激光功率下,单道熔池宽度随扫描速度增大而呈减小趋势;在相同扫描速度下,单道熔池宽度随激光功率增大而增大。这是因为在提高激光功率或减小扫描速度时,激光能量密度增加,粉末吸收的热量增多,熔化效果更好,熔融金属液的流动性更好,熔池宽度就更大。在设备的极限工艺参数组合范围内未出现过熔现象。为了进一步探究熔池宽度与能量密度之间的关系,引入下式

其中:E为线能量密度,J/mm;P为激光功率,W;V 为扫描速度,mm/s。

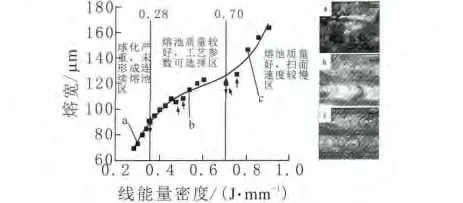

图4所示为单道熔池熔宽与线能量密度的关系。由图可知,随着激光线能量密度增大,熔宽增大。根据熔池形貌,工艺参数分为三个区域:球化较严重,未形成连续熔池区;线能量密度合理,熔池形貌较好区及线能量密度合理,熔池形貌较好但扫描速度较慢区。分别在三个区域内挑选三个典型的工艺参数成形的熔池a、b及c。其中a(P=150W,V =500mm/s)、b(P=160W,V =300mm/s)、c(P=160W,V=200mm/s)。图中a所在区域扫描速度均为500mm/s,其线能量密度低于0.28J/mm,成形的熔池如图4a所示,可以成形熔池,但均不连续。扫描速度较大,线能量密度不足,熔化的金属粉末很快凝固,没有充分流动,故熔池不连续。图4b所在区域扫描速度为400mm/s与300mm/s,线能量密度在0.28~0.7J/mm之间。成形的熔池如图4b所示,熔池形貌较好,熔宽较宽。这是因为当线能量较大时,粉末完全熔化,流动性较好,可成形较好的熔池。图4c所在区域扫描速度为200 mm/s,线能量密度高于0.7J/mm。成形的熔池如图4c所示,在三个工艺区域内熔池质量最好,线能量密度的提高使熔池质量提高,但扫描速度过慢,造成成形效率低下。由于钛合金熔点较高,而设备的功率范围有限,故设计的成形工艺范围未出现线能量密度过大的现象。根据上述分析,b区与c区的工艺参数均可成形钛合金,但由于c区扫描速度太慢,严重制约了成形效率,因此优先考虑b区的工艺参数。

图4 熔池宽度与线能量密度的关系

对图4中散点进行观察可以发现图中箭头所指工艺参数下的熔宽变化较为异常。进一步分析发现,这四个点均出现在扫描速度从400mm/s过渡到300mm/s及从300mm/s过渡到200mm/s的区域。可见在线能量密度相近的情况下,扫描速度较高,熔池更宽。因此在合适的成形工艺窗口内选择扫描速度较高的工艺参数,不仅熔池质量较优,也可增大成形速率。

2.2 单层扫描试验

在单道扫描试验基础上进行单层扫描试验,采用较优的激光功率和扫描速度,通过控制扫描间距研究单层表面质量,探讨扫描间距对单层质量的影响规律。在单道试验优化的工艺参数基础上,设置三种不同扫描间距s(mm)0.04、0.06、0.08的单层试验。

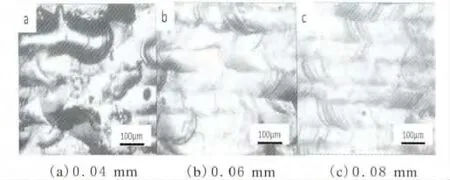

根据单道实验优化的数据,激光功率选为160W,扫描速度为400mm/s。图5a中可以明显看到金属液凝固堆积现象,且看不出熔池形态。这主要是因为过小的扫描间距使熔池之间堆叠较多,搭接率过高,在熔池重叠部分产生过高的凸起,凸起慢慢累积导致表面不平整。在连续制造时,不平整的表面将导致铺粉不均,从而导致零件加工失败。图5b中可以看出凸起的现象已有明显改善,熔池搭接较好,表面也较为平整。与图5b相比,c中已经没有凸起的现象,熔池轮廓清晰,搭接质量较好,表面非常平整。因此扫描间距在0.08mm时较为合适。

图5 不同的扫描间距下SLM成形钛合金的表面形貌

2.3 块体成形

在研究了新型近α钛合金单道及单层SLM成形后,获得了一组较优的工艺参数,可进行块体研究。块体的成形工艺参数选取如下:激光功率140~180W,扫描速度300~400mm/s及两组200 mm/s、500mm/s,扫描间距0.08mm,铺粉层厚0.03mm。成形块体如图6所示,为8mm×8mm×5mm的块体。成形后通过线切割将样品从基板上取下。对样品进行清洗、喷砂等后处理后根据阿基米德原理,使用排水法测量试样的相对致密度,相对致密度为测试密度与真实密度的比值。

图6 SLM成形钛合金块体(8mm×8mm×5mm)

图7 线能量密度与相对致密度的关系

图8 不同相对致密度试样截面图

图7 为相对致密度与线能量密度的关系图。由图知,当线能量密度从0.28J/mm增加时,相对致密度呈现增大趋势,这是因为线能量密度的增大使粉末熔化更均匀,熔池的表面张力及粘度随着温度的升高而急剧下降,优异的流动性使熔池充分流动,从而更加平整均匀,组织更加致密,出现空隙的几率较小,因而相对致密度增加。但随着线能量密度的进一步增大,相对致密度达到最大值(99.34%)后呈缓慢下降趋势。这是因为当达到粉末完全熔化所需的能量密度时,进一步增大线能量密度会造成熔池温度升高,凝固时间延长,产生缺陷几率增大,造成致密度下降;当线能量密度过大时,过高的熔池温度将导致部分金属液汽化,严重降低致密度,如图中当线能量密度达到0.6J/mm时,相对致密度已降至95.44%。图8为不同致密度试样的截面图,图8a所示,为线能量密度为0.6J/mm时的试样截面图,图中可见有较大气孔,同时也出现了裂纹。在这些缺陷的影响下,试样的致密度较低。图8b为线能量密度为0.533J/mm时的试样截面图,由图可知出现了气孔,但气孔较小,裂纹消失,图8c为线能量密度为0.35J/mm时试样截面图,由图可知气孔消失,因此其致密度达到了最大的99.34%,其工艺参数为激光功率140W,扫描速度400mm/s。

3 结论

1)SLM成形新型近α钛合金时,线能量密度直接影响熔池宽度及形貌。线能量密度越高,单位长度粉末吸收的热量越多,熔池宽度越大,熔池形貌越好。根据单道熔池形貌得出初步的工艺优化参数,线能量密度在0.28~0.7J/mm之间。

2)通过对单层成形实验的研究,得出扫描间距对单层成形质量的影响规律。当线能量在较优范围内时,扫描间距越小,熔池堆积凸起效应越明显,随着扫描间距的增大,熔池质量逐渐变好,最优扫描间距在0.08mm。

3)通过对块体成形相对致密度的研究,发现试样的相对致密度随线能量密度的增大而增大,达到最大值99.34%后,进一步增大线能量密度,相对致密度缓慢降低,超过0.55J/mm时,相对致密度急剧降低。

[1] 赵永庆,奚正平,曲恒磊.我国航空用钛合金材料研究现状[J].航空材料学报,2003,23(增刊):216-219.

[2] 彭艳萍,曾凡昌,王俊杰,等.国外航空钛合金的发展及其特点分析[J].材料工程,1997,10:3-6.

[3] 张凤英,陈 静,谭 华,等.钛合金激光快速成形过程中缺陷形成机理研究[J].稀有金属材料与工程,2007,36(02):211-215.

[4] Attar H,Calin M,Zhang L C.Manufacture by selective laser melting and mechanical behavior of commercially pure titanium [J].Materials Science & Engineering A,2014,593:170-177.

[5]李瑞迪.金属粉末选择性激光熔化成形的关键基础问题研究[D].武汉:华中科技大学,2010.

[6]袁学兵,魏青松,文世峰,等.选择性激光熔化AlSi10Mg合金粉末研究[J].热加工工艺,2014,43(04):91-94.

[7] Vrancken B,Thijs L,Kruth J P,Humbeeck J V.Microstructure and mechanical properties of a novelβtitanium metallic composite by selective laser mel[J].Acta Materialia,2014,68:150-158.

[8] 王 迪,杨永强,何兴容,等.316L不锈钢粉末光纤激光选区熔化特性[J].强激光与离子束,2010,22(08):1881-1886.

[9] 张骁丽,齐 欢,魏青松.铝合金粉末选择性激光熔化成形工艺优化试验与研究[J].应用激光,2013,33(04):391-397.