一种非接触式的精密主轴回转误差测量系统

2014-01-15王子龙王一新

王子龙,卢 红,吴 强,王一新

(武汉理工大学机电工程学院,湖北 武汉430070)

精密数控机床主轴的回转误差是影响机床加工精度的重要原因之一,在加工过程中主轴的回转误差会直接反映在被加工工件上,造成零件的加工误差[1-2]。主轴回转误差是一个综合性的误差,它可以分为三种基本形式:径向跳动、轴向窜动和角度摆动。本文主要研究径向回转误差的测量,通过对测量数据的实时处理,补偿机床在加工时的回转误差,可以很好地提高机床的加工精度[3]。所以对精密数控机床主轴回转误差的测量具有重要的实践意义。

目前大部分生产单位主要采用传统接触式测量仪器,但是存在着一些缺点:1.接触式测量精度较低,且被测误差中掺入了主轴的圆度误差,无法达到精密机床主轴的测量标准;2.不能反映主轴在不同转速时的回转误差;3.不能实现动态测量,应用范围较小[4]。本文介绍了一种具有误差分离方法的非接触式主轴回转误差测量系统,利用位移传感器测得被测件的位移信号并进行处理,最终得到主轴回转误差。该系统很好的克服了传统接触式测量法的缺点,具有经济性好、精度高、可靠性高、系统小巧安装方便、易于携带和适合多种工况等优点。

1 测量系统的理论及方法

1.1 回转误差测量原理

在使用位移传感器对主轴进行测量时,主轴的轴心线不能直接进行测量,只能通过测量主轴轮廓或者外加的标准件间接地得到主轴轴心线的偏移轨迹[5]。这样的测量会使测得误差值中同时包含主轴的圆度误差和回转误差,所以需要找到一定的误差分离方法将回转误差分离出来。现阶段的误差分离方法有很多,如三点法、多点法、多步法和双测头法等。由于本系统采用非接触式测量,在满足测量精度的前提下,考虑到系统的经济性和方便性,本文介绍的主轴误差测量系统采用双测头误差分离法。

双侧头误差分离法使用两个电涡流位移测头,在主轴被测截面内相互成180°安装,同时采集数据(图1)。

图1 双侧头法示意图

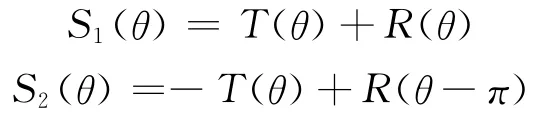

设传感器S1、S2同时采得数据为S1(θ)、S2(θ),则有

式中:T(θ)为主轴回转误差,R(θ)为主轴圆度误差。

由上式可得:

将式(3)、(4)傅里叶逆变换即可得到主轴的回转误差。

当n为偶数时,1-e-jnπ=0所以对式(3)进行傅里叶逆变换求得的回转误差T(θ)只减去了圆度误差中的奇次分量,而偶次分量没有去除。当n为奇数时,1+e-jnπ=0,所以对式(4)进行傅里叶逆变换求得的R(θ)只含有主轴圆度误差的偶次成分。本文所介绍的主轴回转误差测量系统主要针对小型精密数控机床主轴,这些主轴的特点是圆度误差轮廓接近椭圆,而椭圆是由偶次谐波组成,而双侧头法能够分离出主轴截面圆度误差的偶次谐波,且对于大部分精密主轴而言,回转误差要远远大于圆度误差,故回转误差计算公式可以简化为

根据前面的分析,对于精密主轴的回转误差,按照公式(5)所计算的结果与式(1)基本接近,具有很高的精度,且计算过程更加方便。

1.2 回转误差评定方法

主轴回转误差评定是指在测量得到实际主轴轴心轨迹后,计算被测主轴回转误差数值的方法[6]。对主轴回转误差的评定方法根据实际情况略有不同,其中较为常用的有最小包络圆法、圆图像法和回转误差峰谷差值法。由于本文所设计的装置需要测量主轴安装被加工件处截面误差敏感方向的主轴回转误差,圆图像法、最小包络圆法并不适用,所以采用回转误差峰谷差值法,这种方法计算量小,原理简单,且能比较直观地反映主轴的回转误差。

2 测量系统的实现

2.1 硬件系统的搭建

基于上述理论对系统的总体结构进行设计(图2),系统的硬件部分主要包括:1)IPC-610L型研华双核工控机;2)JX20型电涡流位移传感器;3)研华USB-4704多功能USB模块;4)磁性表座。四部分分别用于对测量数据的最终处理、对位移信号的采集、对采集电信号的处理和对测量元件的夹持。由于系统整体较为小巧,可以通过简单的调节适应多种工况的测量。

图2 系统的总体结构示意图

2.2 软件系统的实现

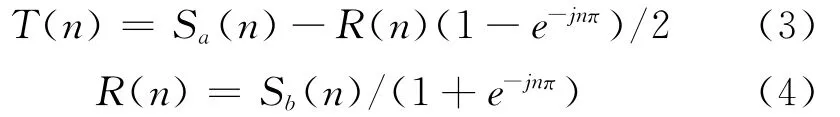

系统软件具体分为四个模块:1)软硬件连接模块。主要负责软件系统与硬件系统的连接;2)数据采集模块。主要负责对USB采集卡的输入数据进行处理,得到所需位移值;3)数据处理模块。主要负责对采集到的位移值进行分析和处理,包括分离误差和绘制所需误差图等;4)数据输入储存模块。主要负责对已处理的数据进行保存和生成word文档。本文只对其中重要的模块和功能进行一些分析(软件流程见图3)。

图3 软件流程图

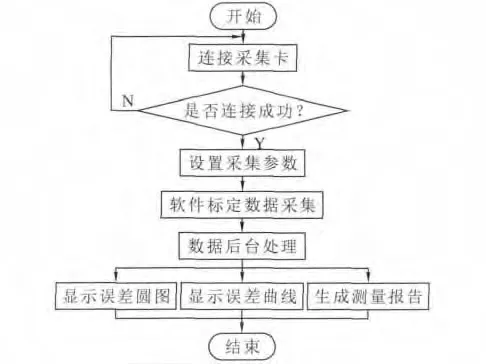

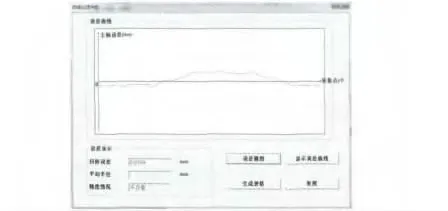

2.2.1 软硬件连接模块 该模块主要负责软件系统与硬件的连接,传感器信号通过USB数据采集卡输入工控机,再由连接模块对数据输入进行设置。系统采用固定输入设置,即USB卡输入通道固定,输入电压值上限固定。模块界面见图4。

图4 数据采集界面

模块主要设置参数为每圈采集量、主轴转速和主轴半径,每圈采集量是指主轴旋转一圈所测点数,每圈采集量越多测量结果越能反映主轴工作时回转误差的分布情况。该模块设计时加入了按键锁定功能,使软件严格按照流程图工作[7]。

2.2.2 数据处理模块 该模块主要负责对采集到的数据进行分析处理,包括实际误差生成,误差曲线绘制,误差圆图绘制,误差评定等功能(图5、图6)。该模块在后台进行回转误差与圆度误差的分离工作,并将所得误差与设置的标准值进行对比,评定出被测主轴的精度情况。

在显示界面上对所得结果进行显示,包括误差曲线、误差圆图、误差值和精度状况等项目。通过图形的显示可以直观地观察出被测主轴回转误差特点,与通常使用示波器进行误差圆图显示的方法相比较,使用编程的方法更加准确和直观。

图5 数据评定界面

图6 误差圆图界面

3 测量实验及数据分析

测试实验装置主要由被测数控机床(台湾CHEVALIER福裕2033VMC立式加工中心)、主轴回转误差测量系统硬件部分、PC机组成。根据实验方案设计和实验装置搭建示意图对实验装置进行了实物搭建(图7)。

测量前,先将传感器探头呈180°安装到主轴同一截面的两侧,同时打开配套的软件,进行安装距离的标定,使两个探头与主轴的距离尽量保持一致(本实验的距离取为0.75mm)。

在测量过程中由于系统的自身稳定性可能会掺入测量的偶然误差,这种误差具有较大的不确定性,无法做到完全避免,只能通过多次测量取平均值的方法予以消除。在采集模块中固定采集圈数为10圈,也就是每个测点采集10次数据,将每个测点测值的平均值作为最后每点的测量值。

图7 测试系统实物图

3.1 系统的稳定性实验

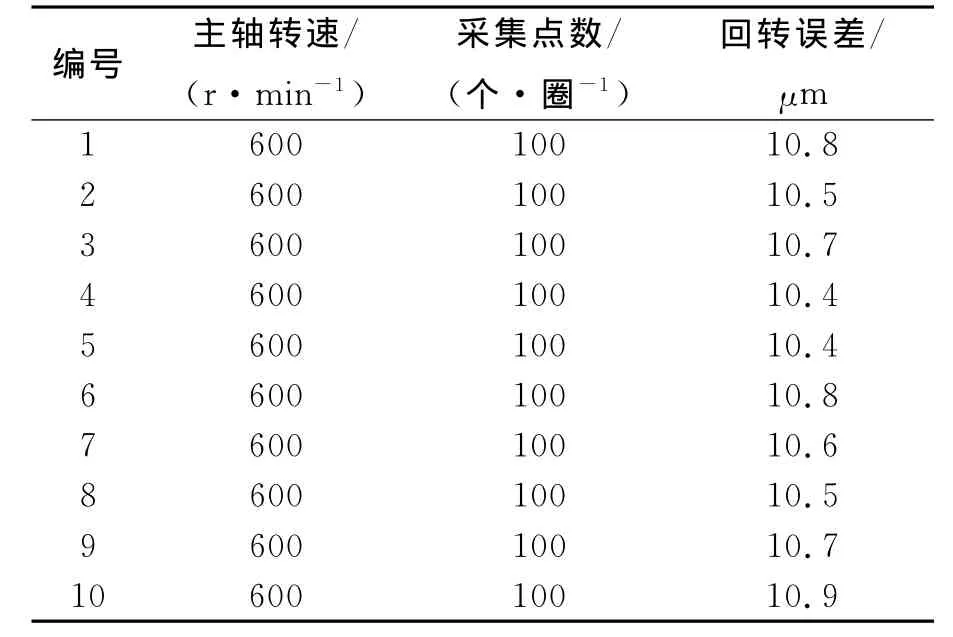

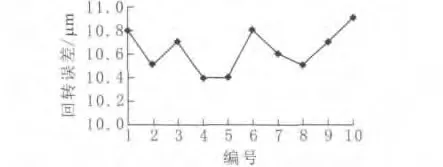

本实验的主要目的是通过检测测量数据的重复性来验证测量系统的稳定性。实验中固定主轴转速为600r/min,测得的数据如表1所示,数据对比折线图见图8,其中第10组数据的误差曲线和误差圆图见图9、图10。

表1 稳定性实验数据

图8 回转误差-试验次数折线图

图9 误差曲线图

图10 误差圆图

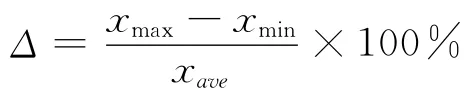

由表1数据可知2033VMC立式加工中心主轴回转误差最大值为10.9μm,最小值为10.4μm,平均误差为10.60μm。按照重复性定义有

式中:xmax为误差最大值,xmin为误差最大值,xave为误差平均值。代入实验数据可得:

实验的重复性在5%以内,说明所设计的主轴回转误差测量系统的稳定性能够满足使用要求。

3.2 系统的准确性实验

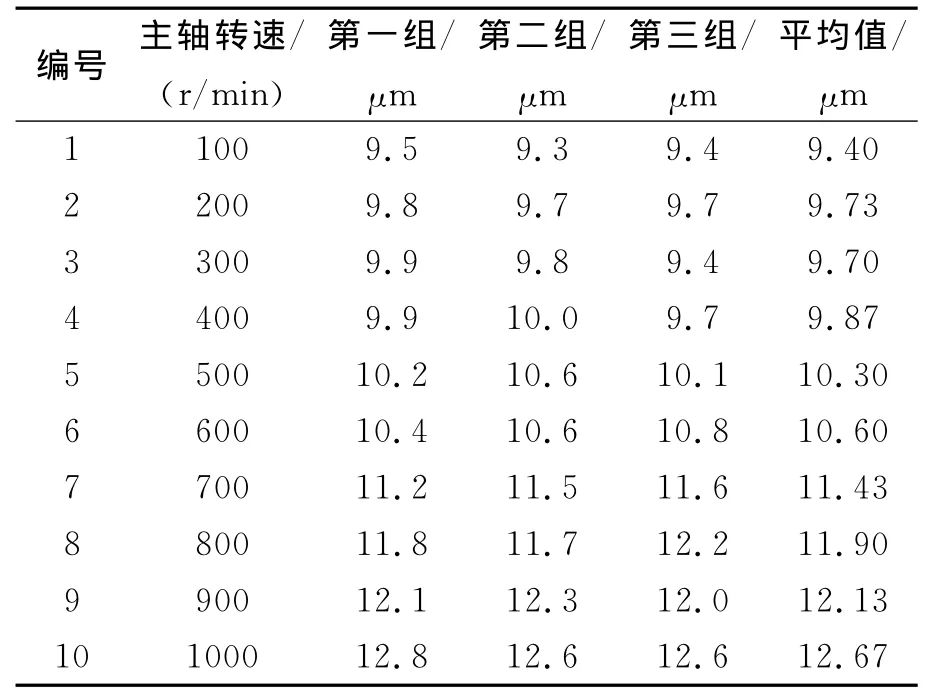

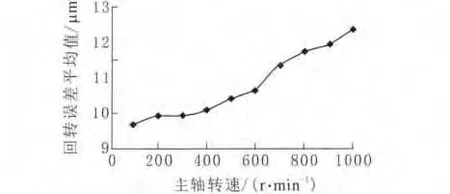

由于没有标准试样,这里的准确性试验只能通过对比主轴在不同转速时的测量误差规律与理论规律。实验测得数据见表2,回转误差折线图见图11。

表2 准确性实验数据

图11 回转误差-主轴转速折线图

从回转误差-主轴转速折线图可知测试数据显示主轴的回转误差总体趋势是随着主轴转速的升高而增加,这与理论情况相符。出现这种情况主要是主轴自身有一定的不平衡性,随着转速提高振动变强,同时随着转速提高滑动轴承的油膜粘度和厚度发生变化,使得主轴回转误差变大。

4 结语

本文介绍了精密主轴回转误差测量系统的理论及方法,并根据方便安装和适于测量多种主轴的使用要求开发了一套基于VC++的精密主轴回转误差测量装置。在福裕2033VMC加工中心的主轴上对测量系统进行反复的实验,在信号采集、数据存储和数据处理等工作后,得到主轴的回转误差,验证了该系统的稳定性和准确性符合使用需求。同时对实验数据进行了一定的分析,得到了主轴回转误差与主轴转速之间的关系。

[1] 何七荣,幕 斌.机床主轴回转误差运动对加工精度的影响[J].中国修船.2007(01):56-57.

[2] 黄 斌.基于激光位移传感器的数控机床主轴径向运动误差测试方法研究[D].杭州:浙江大学,2008.

[3] Zhao W Q,Xue Z,Tan J B.A new approach to higher accuracy cylindricity measuring instrument.International Journal of Machine Tools and Manufacture[J].2006,46(14):1 869-1 878.

[4] 王 翔,曾肃伟,肖庆丰.计算机辅助回转精度测量系统的研制[J].机械与电子.2006(07):41-44.

[5] 周苏波.主轴轴心轨迹测量和动平衡实验研究.硕士学位论文[D].哈尔滨:哈尔滨工业大学,2010.

[6] 林 洁.主轴径向回转误差评定的最小径向间距算法[J].振动、测试与诊断,1991(02):18-23.

[7] 孙 鑫.VC++深入讲解(修订版)[M].北京:电子工业出版社,2012:219-360.