铝合金的半固态成形技术

2014-01-15吴树森吕书林方晓刚

吴树森,吕书林,林 冲,方晓刚

(华中科技大学材料成形与模具技术国家重点实验室,湖北 武汉430074)

1 半固态成形技术的发展

轿车、列车及武器装备等的重要发展趋势之一是轻量化,因此轻合金材料——铝合金、镁合金等将被大量采用。半固态成形技术能够显著提高轻合金零部件的性能,被认为是21世纪的绿色、环保的近净成形技术。

金属材料的半凝固成形,或叫半固态流变成形,就是对凝固过程中的金属液进行一定的处理(如施加强烈的搅拌或扰动、加入晶粒细化剂、提高凝固速度、改变金属的热状态等),改变初生固相的形核和生长方式,或充分破碎枝晶,得到一种液态金属母液中均匀地悬浮着一定数量球状初生固相的固液混合浆料(其固相率甚至可高达50%~60%),将这种半固态金属浆料直接成形的方法称为流变成形。若将这种半固态浆料进行半连续铸造,凝固后获得坯料,再将定量的坯料重新加热至固液相线温度区间来成形的方法称为半熔融成形,或叫半固态触变成形。这两种方法统称为金属的半固态成形技术。图1为传统液态成形、流变成形和触变成形工艺流程的比较。

金属的半固态加工可结合传统的铸造、挤压、锻压以及铸轧工艺来实现大批量生产,因此应用范围特别广泛。通过不断发展,金属半固态成形技术在某些发达国家已经进入了工业化生产阶段,特别是在汽车行业,许多半固态金属零件已经取代传统铸造或者锻造零件,这主要是由于半固态成形件的性能优于传统成形工艺生产的零件,或具有更好的性价比。

图1 传统液态成形工艺与金属的半固态成形流程的比较

半固态成形工艺与传统成形工艺相比,主要有以下一些优点[3-4]。

1)半固态浆料的黏度比液态金属高,一方面能实现平稳充型,无湍流和喷溅现象,且卷气较少,铸件内部组织致密、气孔缺陷少;另一方面,可在浆料中方便地加入增强材料(颗粒或纤维)来制备金属基复合材料,并减少增强材料的飘浮、偏析缺陷,为金属基复合材料的廉价生产开辟了一个新的途径。

2)由于具有流变性和触变性,半固态浆料在成形加工时变形抗力小,可成形复杂件,能源消耗低。

3)由于制件组织为非枝晶结构,且偏析缺陷较少,零件的力学性能高,能接近或达到锻压件的水平。

4)因为半固态成形温度低,一方面减轻了充型过程中金属熔体对模具的热冲击,模具的使用寿命会提高;另一方面由于半固态浆料中已有部分固相,因而凝固收缩率小,成形件尺寸精度高,表面质量好,可做到少或无切削加工,实现近终成形。

2 主要的半固态成形技术方法

2.1 压室制备浆料式流变成形

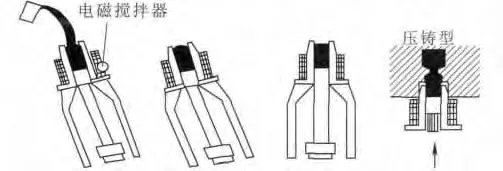

该技术于1995年由日本日立金属有限公司的Shibata等人[5]提出。他们在立式挤压铸造机的压室中利用电磁搅拌法制备铝合金半固态浆料,随后直接将浆料挤压成形(图2)。独特的压室结构(外侧面上开有多道垂直缝隙)减小了感应线圈在压室本体中产生的涡电流,强化了对压室内浆料的搅拌;压室中设置的冷却水通道降低了涡电流对压室的加热作用,有利于精确控制浆料的温度。利用该工艺得到的铝合金挤压铸件的伸长率比液态挤压铸件提高了一倍,且弯曲疲劳强度与锻造件相当。该公司在此基础上对制浆设备进行改进,利用定量浇注电磁泵将铝液送入挤压机压室,并通氩气保护以减少氧化夹杂。从1999年开始,该技术用于生产汽车发动机悬挂零件。该工艺省去了半固态浆料的存储和输送,但是压铸机或挤压机压室中的制浆效率较低,压室结构过于复杂,其奥氏体钢材质虽然提高了电磁搅拌的强度但耐磨性能较差,使用寿命较短。

图2 挤压室制备浆料式流变成形示意图[5]

韩国学者洪俊杓等人[6]在2002年开发出一种新型的电磁搅拌流变成形方法及装备,较好地解决了上述工艺的不足。不同的是,半固态制浆设备与成形机的压室分离开,在合金液浇入压室前在制浆样杯中进行电磁搅拌制浆,然后将浆料浇入压射室内,如图3所示。日本NanoCast公司利用该技术实现了产业化应用[7]。

图3 Nano-cast法的工艺流程

2.2 低过热度流变成形

电磁搅拌和剪切式机械搅拌方法都能够制备出优良的半固态浆料,但是前者的搅拌效率太低,后者搅拌工具寿命又受限且容易污染金属。为避免这些问题,近年来出现了低过热度弱搅拌制浆技术,从晶粒的形核、长大热力学和动力学条件上着手,营造合适的凝固条件(如浇注温度和冷却速率等)来提高形核率,并促使晶核以非枝晶或球状方式生长,从而获得理想的半固态金属浆料。由于这类方法相对简单,已得到广泛的研究。

1)倾斜板式制浆工艺及其流变成形

在1999年左右日本 UBE公司[8-9]开发了倾斜板浇注式流变成形工艺(New rheocasting process,简称NRC)。NRC技术将低过热度铝合金液浇注到一个倾斜板上,流过倾斜板达到制浆目的后流入收集坩埚,再经过适当的冷却凝固便得到初生固相呈近球状且均匀分布的半固态浆料,然后调整坩埚中浆料的温度以获得尽可能均匀的温度场或固相分数,最后将浆料送入压铸机或挤压铸造机的压室中进行流变成形。该技术已成功地在意大利的Stampal,奥地利的LKR公司等公司投入生产。并制造出了柴油发动机泵体、齿轮变速杆以及发动机油轨和支架等半固态铝合金汽车零件[9-10]。

图4 SSR[11]制浆示意图

2)低过热度和弱机械搅拌制浆及流变成形

Flemings等人[11-12]于2000年9月左右提出低过热度浇注和弱机械搅拌工艺(Semi-solid rheocast process,简称SSR)。该工艺利用镀膜的铜棒对坩埚中的低过热度铝合金液进行短时弱机械搅拌,待合金熔体温度降到液相线以下迅速移走铜棒。然后控制坩埚的温度以获得预定固相分数的半固态浆料,最后将浆料倾入压铸机压室中进行流变成形。SSR技术的核心是:在合金熔体中进行快速散热的同时施以低强度的搅拌,使其内部各处均匀形核,如图4所示。

毛卫民等人[13]提出了低过热度弱电磁搅拌流变成形。该技术将SSR工艺中的铜棒搅拌变为弱电磁搅拌,再进行适当的电磁感应均热就可以得到半固态浆料。该技术现处于工业化试生产中。

3 超声制浆半固态成形技术

3.1 超声制浆半固态成形工艺过程

作者采用高能超声波振动制浆方法制备半固态浆料,在金属液进入压射室前的浇包内进行浆料制备,或将超声振动装置与成形设备紧密结合,在成形机的料室(如压铸机或挤压机的料室)内进行浆料制备,实现半固态浆料的直接流变铸造成形。

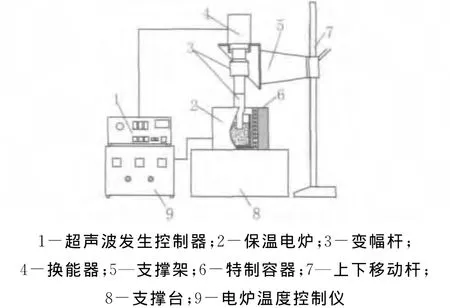

图5为高能超声波振动制备半固态浆料装置示意图[14],它由超声波发生控制器,换能器,变幅杆,保温电炉、特制保温样杯和电炉温度控制仪等部分组成。超声波发生控制器的发振频率20kHz以上,功率1200~1800W。超声波换能器采用纵向夹心式压电振子,变幅杆(振动头)采用钛合金材料,起振幅放大及超声振动作用。换能器和幅杆构成的部分也称为超声波振动头。

图5 超声制浆设备示意图

高能超声制浆的原理:由于超声振动在金属熔体中产生的声空化和声流的共同作用,液体内部产生强烈的对流效应,并增强熔体的形核能力,晶粒呈非枝晶或球状方式生长,并细化晶粒,获得半固态浆料及组织[15]。

半固态浆料的超声波制备及浆料的压射成形主要流程[16]:合金熔练—浇入保温杯—超声振动—浆料传送—浇入压室—压射成形—零件。

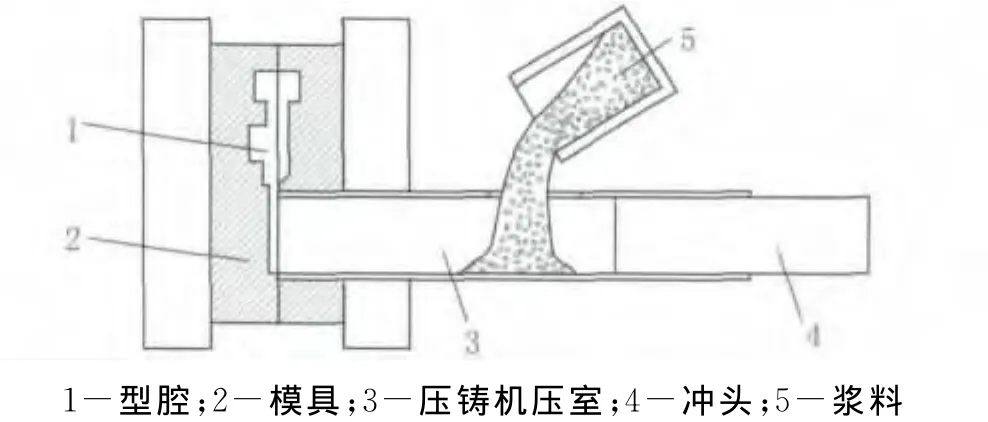

首先,将铝合金炉料放入电阻炉内的坩埚中,加热至800~850℃(对于A390等高硅的铝合金)熔化,高纯氩气旋转除气、静置后调温至750~780℃备用。同时,将超声波振动头放入保温炉中预热若干分钟(特制预热样杯亦在其中),并预设好超声波发生控制器的参数。将保温电炉温度控制仪的温度设为保温温度680℃左右,升起振动头,将一定量的金属液体浇入已预热到设定温度的保温样杯中,立即降下振动头并浸入熔体15~20mm,然后开启超声波振动。振动一定时间后,获得具有一定固相分数的半固态浆料,停止振动;升起振动头,移动盛有半固态浆料的容器,将浆料传送至压铸机或挤压机,浇入压射室(图6),压铸或挤压成形,获得具有半固态组织的铝合金零件。

图6 浆料压铸成形示意图

3.2 Al-20%Si高硅铝合金的半固态压铸成形

3.2.1 半固态制浆及成形工艺 以过共晶铝硅合金为例,说明超声半固态成形技术的试验研究结果。研制一种半固态铸造用Si20%的铝合金,即AlSi-CuMgNiRE合金,其目标成分为:Si20%,Cu2.0%,Ni1%,Mg0.4%,Mn0.5%,RE0.6%,Fe≤0.25%,余为Al。研制该铝硅合金的另一目的是提高耐热性能,并具有低热膨胀系数。

在坩埚电阻炉中进行合金熔炼。采用P+RE复合变质处理分别细化初晶Si及共晶Si。混合稀土RE主要起共晶Si变质作用,熔化完毕后加入Al-15%RE中间合金,RE加入量为0.6%,而稀土中Ce占63%,La占36%。820℃时用纯Ar气对熔体进行精炼,扒渣,静置10min。加入磷铜中间合金(含14%P)进行初晶Si的变质,P加入量为0.08%。变质后的合金熔体调温至740~780℃准备进行高能超声半固态处理。

采用的高能超声处理制浆设备见图5。将约600g的合金液浇入已预热到680~700℃的保温容器中,降下振动头并浸入熔体15~20mm,开启超声波振动。超声波在熔体中于700~690℃振动1~3min左右后,获得具有一定固相分数的半固态浆料,停止振动,将半固态浆料浇入2 800kN压铸机的压射室中,并压铸入金属型压铸试样模型腔,压射速度3m/s,压射比压40MPa;获得6.4mm的标准压铸拉伸试样。液态压铸试样的浇注温度为780℃。

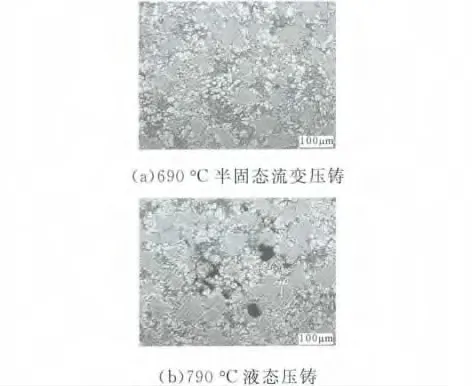

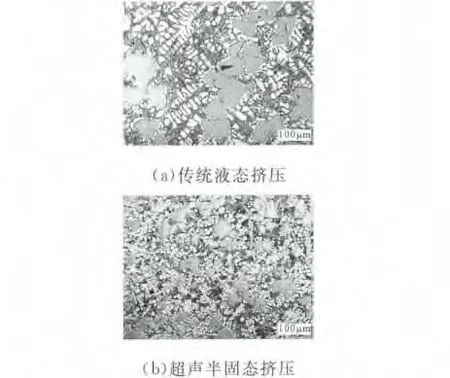

3.2.2 高硅铝合金的半固态成形组织及性能 含20%Si的高硅铝合金在690!C的半固态压铸组织见图7a。相同合金的液态压铸组织见图7b。结果表明,在液相线附近超声振动1.5min制备半固态浆料,初晶Si被细化,得到半固态组织,压铸成形后α-Al相也粒状化。初晶Si的平均晶粒直径为23 μm,分布均匀。图7a的Si颗粒比图7b的更细小、圆整。图7b中,虽然由于P的变质效果,Si颗粒也较小,但仍然略大于半固态压铸组织,初晶Si的平均晶粒直径为30μm,且α-Al呈较明显的枝晶状。

图7 半固态及液态压铸成形的铸态组织

表1所示为高硅铝合金的液态压铸成形或超声半固态压铸成形的力学性能。通过超声半固态成形,材料的抗拉强度及伸长率大幅度提高,特别是T6热处理后强度进一步提高。在半固态温度区间经过1.5min的超声处理,能够获得高强度与韧性。铸态抗拉强度 "b达到214MPa,伸长率 #为0.31%,比未经超声处理的合金分别提高6%和55%。半固态成形的高硅铝合金能够进行热处理,T6热处理后半固态成形试样的抗拉强度达310MPa,伸长率0.68%,比传统液态压铸的合金分别增加34%和47%。该高硅铝合金在300℃的高温抗拉强度达167MPa,比A390度高。

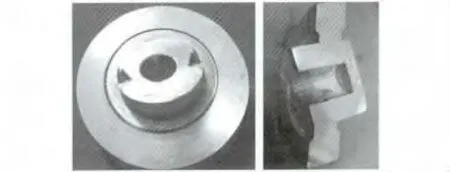

3.2.3 高硅铝合金半固态成形的典型应用 利用上述超声振动制备出了高硅铝合金的半固态浆料,并采用流变挤压工艺制造了高硅铝合金轿车空调压缩机斜盘零件,零件表面质量好、内部无气孔和缩松缺陷(图8)。图9所示为零件的铸态组织对比,超声半固态成形不仅可以细化组织中的初晶Si,还可细化RE化合物,并且图9b中的α-Al相也呈细小、粒状化的非平衡凝固组织,而不相同于图9a中所示的树枝晶组织。与含16%~18%Si的A390铝合金相比,含20%Si的本半固态高硅铝合金具有更好的高温强度和更低的热膨胀系数。

表1 含20%Si铝合金的室温及高温性能

图8 高硅铝合金超声流变挤压斜盘零件及剖面

图9 挤压成形斜盘的铸态组织

4 结论

高能超声波振动制浆、半固态压铸成形工艺适用于铝合金材料零件的成型制造,可降低成形温度,致密化组织,提高性能。

超声振动制浆及流变压铸成形情况下,过共晶Al-20%Si铝合金的初晶Si可细化到20μm左右,力学性能提高。

含20%Si的高硅铝合金 Al-20Si-2Cu-1Ni经过半固态压铸成形,T6热处理后抗拉强度可达到310 MPa,比传统液态压铸件提高34%。

[1] Flemings M C.Behavior of metal alloys in the semisolid state[J].Metallurgical Transactions A,1991,22A(05):957-981.

[2] Flemings M C,Riekrg Youngkp.Rheocasting[J].Materials Science and Engineering,1976,25:103-117.

[3] Quaak C J,Horsten M G,Kool W H.Rheologial behavior of partially solidified aluminum matrix composites[J].Material Science Engineering,1994,183A:247-256.

[4] 康永林,毛卫民,胡壮麒.金属材料半固态加工理论与技术[M].北京:科学出版社,2004.

[5] Shibata R,Kaneuchi T,Soda T,et al.New semi-liquid metal casting process[C].Proc of the 4th Int Conf on Semi-Solid Processing of Alloys and Composites,Sheffield,UK,June 19-21,1996:296-300.

[6] 洪俊杓,金灾民,金玟秀,等.用于流变铸造的模铸法和设备[P].中国专利,03141281.5,2003.

[7] 板村正行,洪俊灼,金宰民.新半凝固ダイカスト技術の開発[J].铸造工学,2005,77(08):537-541.

[8] Toshio H,Kapranos P.Simple rheocasting process[J].Journal of Material Processing Technology,2002,130-131:594-598.

[9] Ramadam M,Takita M,Nomura H.Effect of semisolid processing on solidification microstructure and mechanical properties of gray cast iron[J].Materials Science and Engineering A,2006,417:166-173.

[10]Kaufmann H,Mundi A,Uggowitzer P J et al.An uo-date on the new rheocasting-Development work for Aland Mg-alloys.Die Casting Engineer[J].Die Casting Engineer,2002,4:16-19.

[11]Flemings M C,Martinez R A,Figueredo A M.Metal alloy compositions and process[P]. US Patent,20020096231,2002.

[12]Martinez R A,Flemings M C.Evolution of particle morphology in semisolid processing[J].Metallurgical Transactions A,2005,36:2205-2210.

[13]Mao W M,Bai Y L,Gao S Fu,Tang G X.Research on the Composite Slurry Preparation and Rheocasting of Aluminum Alloy[J].Solid State Phenomena,2006,116-117:410-416.

[14]赵君文,吴树森,毛有武,等.超声振动对过共晶Al-Si合金半固态浆料凝固组织的影响 [J].中国有色金属学报,2008,18(09):1 628-1 633.

[15]赵君文,吴树森,万 里,等.超声场中金属半固态浆料组织的演化 [J].金属学报,2009,45(03):314–319.

[16]吴树森,万里,安 萍.铝、镁合金熔炼与成形加工技术[M].北京:机械工业出版社,2012.