液压驱动车辆反拖工况下的发动机转速稳定性研究*

2014-01-04胡军科杨文彬陈宾

胡军科,韩 强,杨文彬,陈宾

(1.中南大学机电工程学院,湖南长沙410012;2.金鹰重工技术中心,湖北 武汉430070)

液压驱动车辆闭式传动系统以其结构紧凑、易于布置并容易实现无级变速等优点而被广泛应用,尤其是在轨道作业等车辆上[1]。但液压驱动车辆在急减速以及下坡道时存在发动机被反拖而导致的失速问题,在轨道车辆领域尤其突出,其主要原因在于轨道车辆惯性大、速度高,轨道线路下坡长度大。因此,对反拖工况下的发动机转速稳定性进行研究对提高车辆运行的平稳性和安全性具有重要的意义。研究人员对闭式行走系统反拖工况进行了研究。张白海等[2]通过分析和实验验证了马达的泵工况的存在;沈建军等[3]通过实验研究了泵排量对发动机反拖的影响;张晓静[4]提出通过计算理想停车曲线下行驶变量泵的排量变化曲线方程,来达到反拖过程中抑制发动机转速过度升高的目的;谢金龙等[5]提出了针对紧急制动时通过泵和马达排量整体调节实现对发动机反拖控制;刘瑞国[6]提出通过设置电磁阀减小反拖工况下马达出油口压力来避免发动机反拖失速;从以上研究结果来看,对于解决发动机转速反拖失速方法有2种:(1)减小反拖工况下液压泵的排量,通过优化液压泵排量变化率,实现发动机转速稳定;(2)限制反拖工况下马达出油口压力。但是,方法(1)通过改变液压泵和马达的排量仅能一定程度抑制发动机失速情况,方法(2)限制反拖工况下马达出油口压力,这会在闭式系统中会造成大量节流损失,液压系统发热问题严重。本文针对上述研究结果的不足,以液压驱动车辆某型钢轨打磨车为研究对象,在分析发动机反拖失速机理的基础上,找出失速的原因,提出了主动增加发动机的转速来提高发动机的摩擦力矩以及在闭式回路变量泵传动轴上串接辅助泵的方案,以提高发动机制动力矩,最后通过AMESim对系统进行仿真优化,验证了该方案的可行性。

1 闭式行走系统液压回路原理

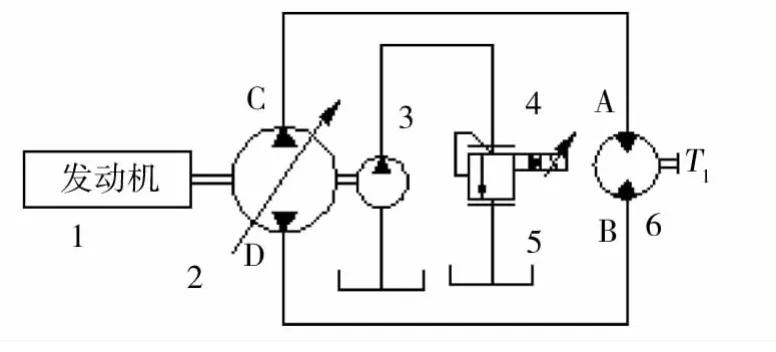

图1所示是典型液压驱动车辆某型钢轨打磨车闭式行走系统的液压原理简图。该型钢轨打磨车是我国从国外引进的大型养路机械[7-8]。该轨道车辆由前后动力车提供行走动力,每个动力车有一台发动机,有2个转向架,2个转向架4根轴都是动轴,全车共8根动轴,每根动轴上各有一个变量泵1和2个变量马达4,全车行走系统共有8个变量泵,16个变量马达。该型钢轨打磨车闭式行走系统采用了变量泵-变量马达容积调速回路,每根动轴上的2个变量马达通过管路并联,与走行齿轮箱相连,共同驱动一根动轴,来提供走行、作业运行动力。变量泵为某公司的 A4V-125EP型通轴斜盘式轴向柱塞变量泵,最大排量125 ml/r,变量马达为某公司的A6VM107EP型斜轴式变量马达,最大排量107 ml/r。其中液压泵通过比例电磁阀调节流入变量泵变量缸的流量和压力,改变变量泵的排量、输出油压和旋转方向。每根驱动轴上的两台马达通过马达各自比例电磁阀调控制马达的排量、输出转速。

图1 典型液压驱动车辆闭式行走系统液压回路原理图Fig.1 Diagram of hydraulic circuit closed system for type walking hydraulic drive vehicle

2 发动机失速原因分析

液压系统动态容腔压力公式为[9]:

式中:Δp为容腔压力变化值;Δq为容腔流量变化值;V为容腔体积;Ee为油液体积弹性模量。

由式(1)可看出,当泵或者马达瞬间转速升高,泵或马达进出口流量Δq发生突变,必然会引起系统压力Δp突变,出现液压系统高低压侧压力互换,压力突变反驱动液压泵加速,相当于发动机的转速相对加速,不能保持液压系统正常的匹配,这种情况尤其在下长坡和突然减速停车的时候体现的比较明显。

对液压泵和发动机整体而言,由刚体定轴转动定律可得:

式中:P泵为液压泵油口压差;D泵为液压泵排量;T摩为发动机机械损失扭矩;J为发动机旋转部分转动惯量;ε为发动机旋转部分角加速度。

发动机机械损失扭矩是由发动机活塞环与缸壁间、各轴承与轴颈间、气门传动机构的摩擦、附属机构消耗和泵气损失等产生。当泵受到的反拖力矩小于发动机的机械损失扭矩时,发动机曲轴旋转角加速度ε小于0,车辆处于发动机制动阶段。当泵受到的反拖力矩大于发动机的机械损失扭矩时,发动机曲轴旋转的角加速度ε大于0,发动机即被反拖加速旋转,出现失速问题。因此反拖工况下增大发动机能承受的最大反拖力矩,可以有效解决发动机反拖失速问题。

3 失速解决方法

3.1 主动提高发动机摩擦力矩

发动机摩擦力矩是发动机在旋转过程中机械摩擦损失、辅助机械(如机油泵、燃油泵、扫气泵、冷却水泵、风扇、配气机构)驱动消耗和泵气损失等摩擦损耗产生的机械损失力矩。发动机机械损失力矩中活塞组件摩擦损失所占比例约为50% ~80%,其余为轴承摩擦损失、气阀机构摩擦损失和其他损失等。四冲程柴油发动机的机械损失功率为[10]:

式中:Pm为发动机平均机械损失压力;Vh为发动机气缸工作容积;i为发动机气缸数目;n为发动机转速。

发动机平均机械损失压力经验公式为[11]:

式中:k1和k2为经验估算系数;Cm为活塞平均运动速度。

活塞平均运动速度为:

其中:n为发动机转速;S为发动机气缸行程。

发动机摩擦力矩和机械损失功率影响原因极为复杂,通过式(3)~(5)可以初略估算发动机摩擦力矩大小为:

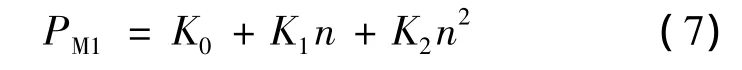

在工程实际中,往往通过实验来测定其具体的精确结果,常用方法有示功图法、倒拖法、灭缸法和油耗线法。文献[12-13]拟合得出发动机机械损失功率与发动机转速的关系为:

式中:PM1为柴油机整机机械损失功率;K0,K1和K2为发动机损失功率拟合系数;n为发动机转速。

由公式(7)推导得出发动机的摩擦力矩力矩与发动机转速关系为:

式(8)中第1项表明,发动机在启动时要克服较大的启动阻力矩,第3项表明随着发动机从一定转速增加,发动机机械损失力矩和发动机转速几乎成正比例。发动机转速对发动机机械损失的影响主要体现在惯性力上,这主要是因为,当发动机转速增加,活塞平均速度增大,泵气损失加剧,机械损失力矩增大。由以上分析可以得到发动机摩擦力矩与转速间的关系如图2所示。

图2 发动机摩擦力矩随发动机转速关系曲线Fig.2 Relationship curve of engine friction torque with the engine speed

从图2可以看出:在启动阶段,发动机摩擦力矩随着摩擦状况的改善而较快减小,在中高速阶段,发动机的摩擦力矩随着发动机转速增大而增大。因此在车辆急减速或者下坡工况时,通过主动增加发动机的转速,可以显著增加发动机的摩擦力矩,同时增大闭式行走系统马达和泵的排量比,从而可以解决发动机由于被反拖而导致的失速问题,该方案理论上可行。

3.2 在变量泵传动轴上串接辅助泵

由前面分析可知,导致发动机被反拖而失速的原因在于车辆在急减速或者下坡工况时,发动机的摩擦力矩无法彻底吸收车辆变速时的变化的动能,因此可以考虑在主变量泵传动轴上串接辅助泵,通过独立开式油路的溢流损失来吸收一部分的动能,则改进后的液压原理图如图3所示。

图3 串接辅助泵原理简图Fig.3 Schematic of auxiliary pump scheme

由图3可以看出,在正常工况下,变量泵出油口C处压力高于吸油口D处压力,辅助制动泵模块中电比例溢流阀5的输入信号为0,在急减速或者下坡道时,液压马达6变为泵工况,B口压力大于吸油口A处压力,此时辅助泵模块工作,辅助泵排量增大,电比例溢流阀给定一定信号,变量泵反拖发动机和辅助泵。

对变量泵、发动机、辅助泵总体而言,由牛顿第二定律得:

式中:P辅为辅助泵油口压差;D辅为辅助泵排量。

当变量泵受到的反拖力矩小于发动机机械损失扭矩和辅助泵的设定力矩之和,发动机曲轴旋转角加速度ε小于0,车辆即处于利用发动机机械损失扭矩和辅助泵溢流反拖制动阶段,而马达的泵工况惯性能量被辅助泵的电比例溢流阀和发动机机械损失消耗,发动机的反拖失速得以解决。系统惯性能量产生的热量通过辅助制动泵所在的开式回路中的散热器散去。

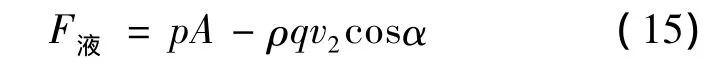

以电比例溢流阀为研究对象[14],建立力学平衡方程:

式中:Ki为比例电磁铁比例系数;Ie为比例电磁铁驱动电流;m为阀芯质量;F液为作用在阀芯上的轴向液压力;B为阀芯与阀套间的黏滞阻尼系数;x为阀芯位移(阀芯开度)。

假定电比例溢流阀入口P处的流速为v1,压力为P1(P1=p),锥阀出口T处的流速为v2,压力为P2,锥阀口的开度为x,半锥角为α,阀座孔直径d。在比例阀工作状态时,锥阀开度x不大,则可认为v1=0,P2为大气压(P2=0),液流射流角θ=α。

对于比例溢流阀,通过阀口的流量q可用下式表示:

式中:Cq为流量系数;A为阀口通流面;Δp为阀口前、后压差(Δp=p);ρ为油的密度。

当阀口开度为x时,阀芯与阀座间过流间隙高度为h=xsinα,一般,x≪d,则,阀口的通流面积为:A= πdxsinα,所以:

由式(12)可以看出,比例阀溢流流量与锥阀芯开度、负载压力之间为非线性关系,为简化起见,进行线性化处理,得到工作点(x0,p0)附近的压力-流量特性:

由于工作时液压缸活塞杆匀速,即比例阀的溢流流量恒定,可知:

在稳定流动时,利用动量定理可知,作用在锥阀上的轴向推力

式(15)右端第1项为锥阀底面的液压力,第2项为液流流经锥阀阀口的稳态液动力,此力的方向使阀芯趋于关闭。因为

Cv为流速系数,则式(15)为:

将式(16)线性化,得到:

将式(10),式(14)和式(17)分别进行拉氏变换,联立整理后得到比例压力溢流阀的压力-电流传递函数:

因系统中比例溢流阀的频宽和液压固有频率相近,故将比例溢流阀简化为典型的二阶系统[15],比例溢流阀的二阶振荡环节的数学比例模型如下:

则辅助泵的控制系统方框图如图4所示。

图4 辅助泵的控制系统方框图Fig.4 Auxiliary pump control system block diagram

由图4可以看出,通过将发动机的转速与给定转速对比,并将差值作为PID控制器的输入信号,对比例溢流阀进行控制,即可以很好的解决发动机的反拖失速问题。

4 AMESim建模与仿真

根据系统及其数学模型建立系统AMESim仿真模型。由于闭式行走系统控制回路是由补油泵独立供油,且其油液流量较小,故在建立仿真模型时可以忽略液压泵排量调节部分,直接给变量泵的排量调节信号,发动机模型主要研究反拖工况时曲轴受到负扭矩的速度和扭矩特性。建立基于AMESim的某型钢轨打磨车闭式行走系统改进后液压回路仿真模型如图5所示。

图5 液压驱动车辆闭式行走系统改进后AMESim仿真模型Fig.5 AMESim simulation model of improved hydraulic driving vehicle closed walking system

仿真关键参数设置如下:发动机初始转速设置为1 800 r/min,发动机自由端增速齿轮箱转速比为1.265,补油泵排量为 25.5 ml/r,安全阀压力 40 MPa,补油泵溢流阀压力2 MPa,辅助制动泵排量为50 ml/r,最高工作压力35 MPa,液压变量泵与变量马达机械效率为0.9,容积效率为0.95,轨道作业车辆质量 256 000 kg,车辆基本阻力 W0为 2.104 N/kN。设定仿真时间为5 s,步长为0.001 s。

由以上理论分析可知,在车辆急减速或者下坡时,通过主动增大发动机的转速,并增大闭式行走系统马达和泵的排量比,可以显著地增大发动机的摩擦力矩,因此在仿真时间2.5 s时,将发动机的转速增加到1 950 r/min,则仿真结果如图6所示。

图6 主动提高发动机摩擦力矩仿真结果Fig.6 Initiative to improve the engine friction torque scheme simulation results

由仿真结果可以看出,在初始条件下,当车辆急减速时,发动机的转速由1 800 r/min迅速增加到2 230 r/min,即发动机的转速变化为430 r/min,因此发动机被反拖而失速现象较为严重。当仿真时间2.5 s时,将发动机转速提高到1 950 r/min时,发动机转速变化约为100 r/min,可见增大发动机的转速,并相应地增大闭式行走系统马达和泵的排量比,能够很好地解决发动机的反拖失速问题,验证了理论分析的正确性。

然而,从图6也可以看出,通过主动增加发动机的转速,并相应地增大闭式行走系统马达和泵的排量比的方案对车辆动能的吸收能力有限,这种方案在车辆动能较大时也不能很好地解决发动机的反拖失速问题,而当在主变量泵轴上串接辅助泵时,理论上通过自动调节电比例溢流阀的电信号,通过溢流损失就能完全地吸收车辆在急减速以及下坡时的机械能。相应的仿真结果如图7所示。

由仿真结果可以看出,改进后系统可以根据工况特性,动态调节辅助泵的溢流压力,可以有效地解决发动机的反拖失速问题。发动机转速能够稳定在1 800 r/min,说明发动机和辅助泵组成新负载后,通过自动控制来调节比例溢流阀的压力,能够完全吸收车辆的的动能变化量,验证了前面的理论分析。

图7 串接辅助泵发动机转速变化曲线Fig.7 Engine speed curve of the connected auxiliary pump scheme

5 试验

在某公司模拟实验装置中模拟车辆急减速时,车辆反拖发动机致发动机出现严重不正常工况,最终导致发动机转速被反拖过高。调试过程中,对发动机的转速进行实时测量,对改进前和2种改进方案改进后的发动机转速进行数据采集并处理,如图8所示。

图8 改进前后发动机转速实验曲线Fig.8 Experimental curves of engine speed of improved and before

由测试图8可以看出,改进前,在车辆急减速时发动机转速被反拖失速很大,而在方案一:主动提高发动机转速和摩擦力矩时,发动机被反拖幅度明显下降,在采用方案二:串接辅助泵后,发动机在车辆急减速时转速没有出现反拖失速现象,发动机的稳定性大大提高,充分验证了本文所提方案的可行性。

6 结论

(1)发动机被反拖而导致失速的主要原因在于发动机的摩擦力矩的摩擦功不能完全吸收车辆变化的动能。

(2)在急减速或者下坡工况时,通过主动增大发动机的转速,并相应地增大闭式行走系统马达和泵的排量比,能够显著增加发动机的摩擦力矩,但对解决发动机的反拖失速能力有限,在惯性能较大的场合不适用。

(3)在主变量泵传动轴上串接辅助泵,发动机和辅助泵组成新的负载,通过自动调节比例溢流阀的压力即可很好地吸收车辆变化的动能,能够使发动机的转速保持稳定。

[1]高春雷.静液压闭式传动系统输出特性计算分析[J].铁道建筑,2005(3):88-90.

GAO Chunlei.Hydraulic closed output characteristics of transmission system analysis[J].Railway Construction,2005(3):88-90.

[2]张百海,胡纪滨,苑士华.泵控马达系统反拖工况的理论分析和试验研究[J].兵工学报(坦克装甲车与发动机分册),1997(2):29 -33.

ZHANG Baihai,HU Jibin,YUAN Shihua.The pump controlled motor system anti drag conditions of the theory of analysis and test research of[J].Journal of China Ordnance(Tanks,Armored Vehicle and Engine Section),1997(2):29-33.

[3]沈建军,刘本学,张志峰.液压驱动车辆下坡刹车性能的探讨[J].郑州大学学报(工学版),2007(4):116-119.

SHEN Jianjun,LIU Benxue,ZHANG Zhifeng.Discussion on the downhill brake performance of hydraulic driving vehicle[J].Journal of Zhengzhou University(Engineering and Technology Edition),2007(4):116-119.

[4]张晓静.全液压双钢轮振动压路机反拖控制方法研究[D].西安:长安大学,2010.

ZHANG Xiaojing.Study on the revers driving control method of hydrostatic tandem drum vibratory roller[D].Xi'an:Chang'an University,2010.

[5]谢金龙,胡刚毅,任水祥.全液压平地机发动机反拖过重问题的分析及对策[J].机械工程师,2013(7):59-60.

XIE Jinlong,Hu Gangyi,REN Shuixiang.Fully hydraulic grader engine anti dragoverweight problem analysis and Countermeasure of[J].Mechanical Engineer,2013(7):59 -60.

[6]刘瑞国.速度敏感控制的闭式液压系统发动机失速问题研究[D].长沙:中南大学,2012.

LIU Ruiguo.Speed sensitive control closed hydraulic system engine stall issue research[D].Changsha:Central South University,2012.

[7]方立志,胡军科,周乾刚.钢轨打磨车恒力加载系统的分析仿真研究[J].铁道科学与工程学报,2012,9(2):115-118.

FANG Lizhi,HU Junke,ZHOU Qiangang.Analysis and simulation of the constant loading system of rail grinding train[J].Journal of Railway Science and Engineering,2012,9(2):115 -118.

[8]汤万文,胡军科,周创辉.钢轨打磨车恒压加载系统压力波动分析[J].铁道科学与工程学报,2013,10(3):116-120.

TANG Wanwen,HU Junke,ZHOU Chuanghui.pressure fluctuation analysis on the constant pressure loading system of rail grinding train[J].Journal of Railway Science and Engineering,2013,10(3):116 -120.

[9]吴根茂.动态封闭容腔及其压力基本公式[J].流体传动与控制,2007(3):4-56.

WU Genmao.Dynamic closed chamber and its basic pressure formular[J].Fluid Transmission and Control,2007(3):4-56.

[10]韩同群.发动机原理[M].广州:华南理工大学出版社,2010.

HAN Tongqun.Principle of engine[M].Guangzhou:South China University of Technology Press,2010.

[11]陆修涵.柴油机[M].北京:中国铁路出版社,1982.

LU Xiuhan.The diesel engine[M].Beijing:Chinese Railway Publishing House,1982.

[12]张春丰,陈笃红,陈汉玉.6105ZLQ柴油机机械损失及其影响因素分析[J].内燃机工程,2007(1):15-18.

ZHANG Chunfeng, CHEN Duhong, CHEN Hanyu.6105ZLQ diesel engine mechanical loss and impact analysis of[J].Internal Combustion Engine Engineering,2007(1):15-18.

[13]杜家益,袁银南,孙平,等.车用柴油机机械损失功率分配[J].汽车工程,2002(6):44-47.

DU Jiayi,YUAN Yinnan,SUN Ping,et al.Vehicle diesel engine mechanical power loss allocation[J].Automotive Engineering,2002(6):44-47.

[14]沈月忠,姜澄宇,王仲奇.一种比例阀压力控制系统数学模型的建立[J].现代制造工程,2006(11):94-96.

SHEN Yuezhong,JIANG Chengyu,WANG Zhongqi.A proportional valve pressurecontrol system mathematical model[J].Modern Manufacturing Engineering,2006(11):94-96.

[15]吴军强.基于电液比例的液压机压力闭环控制研究[D].成都:西华大学,2011.

WU Junqiang.Hydraulic pressure closed loop control based on electro-hydraulic proportional[D].Chengdu:Xihua University,2011.