含砷铜物料中砷、铜分离试验研究

2014-01-01陈彩霞赵秀丽

陈彩霞,洪 涛,张 晗,赵秀丽

(1.西安建筑科技大学冶金工程学院,陕西西安 710311;2.金川镍钴研究设计院,甘肃金昌 737100;3.甘肃省重点实验室,甘肃金昌 737100)

1 引言

铜冶炼生产电解工艺中,诱导脱铜除杂时会产生一种含砷难处理铜物料,这种物料随铜原料一起返入铜熔炼系统,增加了入炉原料中的砷等杂质的含量,并使有害物质在系统内不断循环和富集,会造成炉烟道的堵塞,污染环境,产出的高砷阳极板对阴极铜质量带来严重影响[1-2]。传统焙烧法处理含砷物料,产生的烟气中含有有毒的砷氧化物。试验证明在弱氧化气氛下加碱固砷焙烧后水浸处理此种含砷铜物料,能使得砷、铜有效分离,且工艺简单。焙烧时砷固定在渣中,水浸时砷以砷酸钠的形式进入浸出液,铜留在浸出渣中得到高含铜渣,并入铜熔炼生产系统。

2 试验

2.1 试验原料

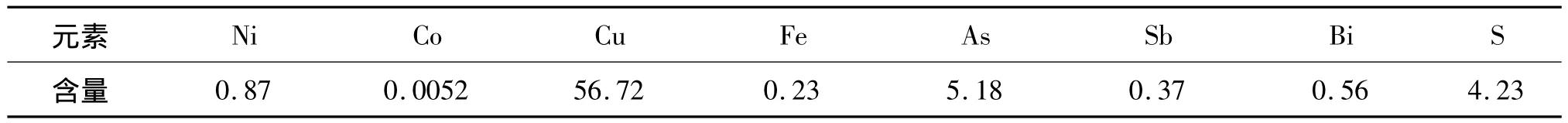

含砷铜原料有较疏松的结块,并夹杂有铜粒,密度5.0g/cm3,烘干后呈灰黑色。由于有结块,并附着有残酸,因此需在试验前进行加碱磨矿。通过物相分析得出原料中砷与铜形成了化合物,砷主要以砷化铜(Cu3As或Cu2As)的形态存在[3]。其化学成份见表1。

表1 含砷铜原料的化学成份/%

试验所用试剂主要有:片碱(试剂级)、石灰(CaO含量约70%左右)。

2.2 试验仪器

试验设备主要有:强力电动搅拌机(JB200-D)、电子天平(AB204-N)、马弗炉(FYX32/16QYC)、循环水式真空泵(SHZ-DIII)、干燥箱(ZK-40BS)。

2.3 试验方法

由于物料有结块且有铜粒,首先采用湿磨工艺处理,再用80目筛子进行筛分。取筛下物进行试验,称一定质量的砷铜渣于坩埚中加入适量的氢氧化钠,搅拌均匀后置于马弗炉中焙烧,焙烧时炉门微开使氧气进入。焙烧一定时间后取出焙烧渣水浸,加热并搅拌至所需温度和时间后过滤,滤液进行后续沉砷处理,水浸后铜渣和水浸液等送样分析。

试验样品中As元素主要采用原子荧光设备进行检测,Cu元素主要采用硫代硫酸钠滴定的方法进行检测。

3 试验工艺流程及原理

含砷铜物料直接加碱磨矿后固砷焙烧,焙烧渣水浸,水浸液石灰沉砷后浓缩返回使用,水浸渣洗涤后直接并入铜冶炼系统。主要工艺流程见图1。

图1 工艺流程

含砷铜物料的处理采用加碱固砷焙烧工艺。高温下砷氧化后立即与氢氧化钠作用生成稳定、低毒性的砷酸盐而留在焙砂中,铜以氧化铜形式存在于渣中,反应原理如下[4-5]:

焙烧后的产物疏松多孔,且生成的Na3AsO4极易溶于热水,可以实现铜、砷分离。

水浸液中含有大量的砷,采用铁氧体或石灰沉淀,将砷开路,反应方程式如下[2]:

在碱性溶液中用石灰沉砷,沉淀物以 Ca3(AsO4)2·xH2O(溶度积10-21.4)为主,并含有少量Ca5(AsO4)3OH(溶度积 10-40.12),Ca3(AsO4)2·xH2O类的砷酸钙盐因结晶水不同,结构上有多种形态,但各种结构的Ca3(AsO4)2·xH2O溶度积基本一致[6]。

4 试验结果与讨论

4.1 加碱焙烧试验结果

在焙烧后渣水浸条件为:水浸液固比10∶1,温度60~65℃,时间1h时,加碱焙烧试验考查了焙烧温度、时间、碱用量对焙烧后水浸砷浸出率的影响。

4.1.1 焙烧时碱用量对焙烧后砷浸出率的影响

取含砷铜物料150g按试料中的砷全部生成Na3AsO4计算理论耗碱量,碱系数(理论量的倍数)分别为0、1.0、1.2、1.5、2.0 倍,焙烧温度为 550℃,焙烧时间2.0h进行试验,试验结果见图2。

图2 碱用量对焙烧效果的影响

图2结果表明,氢氧化钠用量的增加降低了焙烧时砷的挥发率,碱用量大小对焙烧渣水浸脱砷率影响显著。碱量小,水浸脱砷率低,造成水浸铜渣含砷高,不利于水浸铜渣的进一步处理。碱系数达到1.5倍时,脱砷率达99%,水浸铜渣含砷较低;因此焙烧碱系数确定为1.5倍为宜。

4.1.2 焙烧温度对焙烧后砷浸出率的影响

取含砷铜物料150g,焙烧温度为250~750℃,时间2.0h,碱系数1.5倍进行试验。试验结果见图3。

图3 温度对焙烧效果的影响

图3结果表明,焙烧温度升高,水浸脱砷率逐步增大,焙烧温度升至550℃以上时,脱砷率可达到99%,水浸铜渣含砷较低,有利于下道工序的处理。焙烧温度低,对砷铜合金相的破坏程度不够,水浸没有脱出的砷,大多数进入铜渣中,不利于铜渣的进一步处理,因此焙烧温度确定为550℃为宜。

4.1.3 焙烧时间对焙烧后砷浸出率的影响

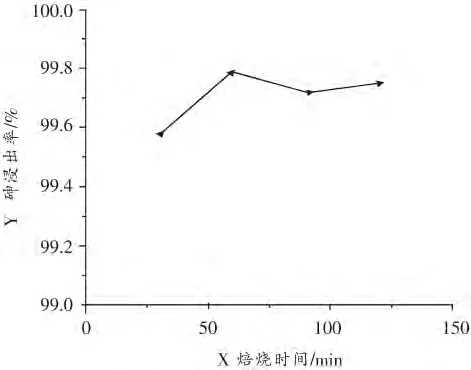

取砷铜渣150g,焙烧时间分别为30min、60min、90min、120min,温度为550℃,碱系数1.5倍进行试验,试验结果见图4。

图4 焙烧时间对焙烧效果的影响

图4结果表明,随着焙烧时间的增大,砷的浸出率有所增加,当时间为1h时,砷浸出率已达到99.8%以上,固选择焙烧时间为1h为宜。

综上所述,加碱焙烧工艺过程的最佳条件为焙烧温度550℃,碱系数1.5,焙烧时间1.0h。在上述最佳条件焙烧后,再进行水浸脱砷,砷浸出率可达到99%,得到的水浸脱砷渣含铜较高,含砷低,使得含砷铜物料中铜、砷有效分离。

4.2 焙烧渣水浸试验结果

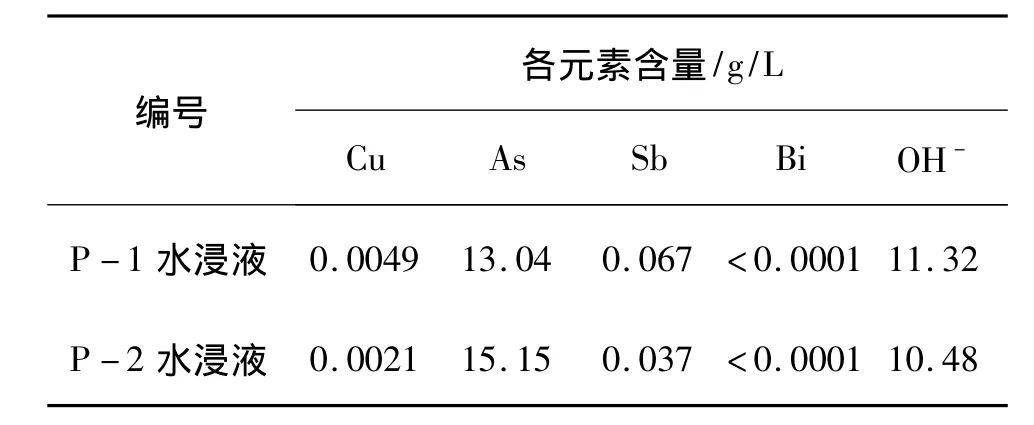

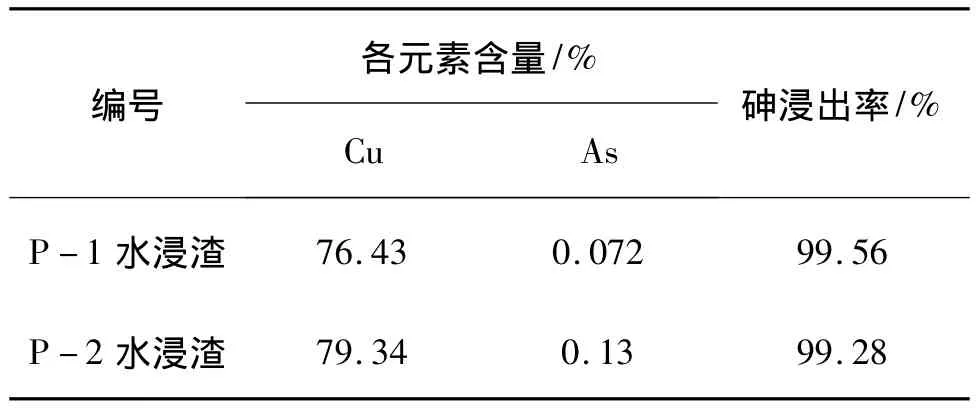

经过条件探索试验,确定焙烧渣水浸脱砷工艺最佳条件为:焙烧渣水浸液固比5∶1,温度60~65℃,时间1.0h。称取500g砷铜渣试验原料,在最佳焙烧、水浸条件下进行验证试验。试验结果见表2、表 3。

表2 水浸液典型化学成份

表3 水浸渣典型化学成份

表2、表3试验结果表明,加碱焙烧后砷铜渣中的砷可生成非挥发、水溶性砷酸钠,将砷固定在焙砂中转变为毒性小的化合物,当用水浸出焙砂时,砷全部转入溶液中,脱砷率达99%以上,水浸过程中铜不进入溶液,使铜与砷分开。同时镍、钴在碱性条件下不进入溶液,因此会随着铜渣一起进入铜熔炼系统。

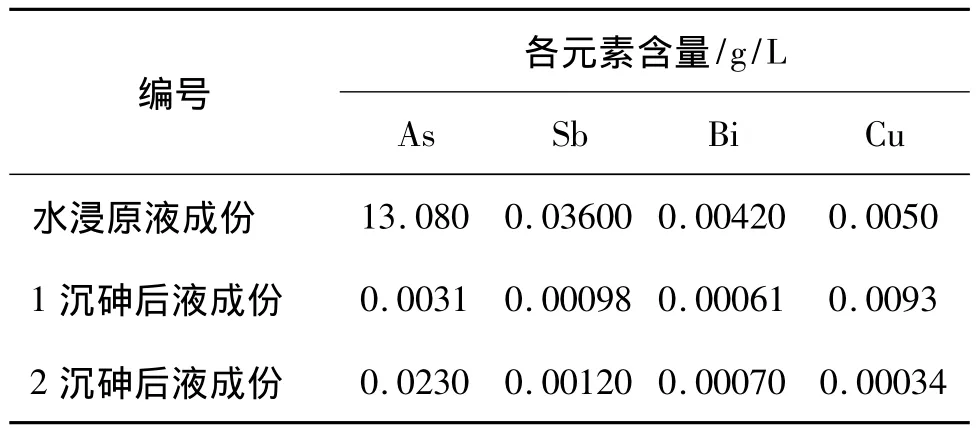

4.3 水浸液沉砷试验结果

水浸液中加入石灰将砷铜渣中的砷做成砷酸钙开路,通过探索条件试验得出最佳条件为:沉砷时间1.0h,温度65℃,石灰加入量按水浸液中的砷全部生成Ca3(AsO4)2理论量的2.0倍。在最佳条件下进行验证试验,结果见表4、表5。

表4 水浸液与沉砷后液成份

表5 沉砷后渣成份

按最佳沉砷条件,水浸液中砷的沉淀率可达99%以上。剩余的沉砷后液中有大量的氢氧化钠,可以蒸发浓缩后返回用于加碱焙烧工序或磨矿。对于碱性含砷溶液采用石灰石沉砷,其主要产物为Ca3(AsO4)2、Ca5(AsO4)3OH,但过高的碱性并不利于砷的沉淀[5],所以沉砷后液中砷含有0.02g/L以下。

5 结论

(1)确定了各工序最佳条件:加碱焙烧条件为温度550℃,碱系数1.5倍,时间1.0h;焙烧渣水浸条件为液固比5∶1,温度60~65℃,时间1.0h;水浸液沉砷条件为时间1.0h,温度65℃,石灰用量为理论量的2.0倍。在最佳条件下砷浸出率达到99%以上。

(2)采用加碱氧化焙烧工艺处理含砷铜物料,砷进入水浸液后用石灰沉淀为砷酸钙开路;铜进入水浸渣中,可直接并入铜冶炼系统。达到含砷铜物料中的砷、铜有效分离。

[1]陈锦安.黑铜中铜砷湿法分离试验研究[J].有色冶炼,2004,28(3):17-19.

[2]张晗,陈彩霞,赵秀丽.全湿法工艺处理砷铜渣的试验研究[J].有色金属:冶炼部分,2010(2):18-20.

[3]王玉棉,黄雁,周兴,等.黑铜泥综合回收工艺研究[J].兰州理工大学学报,2012,38(1):12-15.

[4]王玉棉,刘启武,冯福山,等.黑铜泥碱性浸出工艺及机理探讨[J].兰州理工大学学报,2011,37(2):5-8.

[5]李玉虎.有色冶金含砷烟尘中砷的脱除与固化[D].长沙:中南大学,2011.

[6]朱义年.砷酸钙化合物的溶解度及其稳定性随pH值的变化[J].环境科学学报 ,2005,25(12):1652-1660.