大山厂半自磨系统的技术创新与改造

2014-01-01方志坚

方志坚

(江西铜业集团公司德兴铜矿,江西德兴 334224)

1 引言

自20世纪50年代北美和南美在工业上采用半自磨工艺以来,半自磨技术便得到迅速发展[1],半自磨机的采用省去了中、细碎作业,简化了流程,减少了生产环节,生产成本低,节省了人工成本,便于管理,生产环境好,降低了常规破碎流程中大量的粉尘污染和繁重的维修强度[2]。因此半自磨技术已经被广泛应用到各个矿山企业。

德兴铜矿大山选矿厂2.25万t/d的半自磨系统于2010年11月投入使用,半自磨系统采用半自磨+球磨+顽石破碎的SABC流程(如图1所示):其中主要设备的 φ10.37×5.19m半自磨机和φ7.32×10.68m球磨机采用一对一用于一段磨矿;半自磨机的排矿端设有两台ZKK3675直线振动筛(一台工作,一台备用)进行分级,筛上产物去顽石破碎系统(MP800圆锥破碎机)进行破碎,顽石经破碎后再次返回到半自磨机给矿皮带,筛下产物进入旋流器分级系统;旋流器分级系统为两组φ838-6旋流器(两组同时工作),其中沉砂颗粒进入球磨机再磨,溢流产品采用自流管路输送至160m3浮选系列进行粗选。

图1 半自磨系统流程图

2 运行初期存在的一些问题

半自磨系统自投产以来问题不断,运行初期每周都要停机检修,严重影响半自磨系统的正常运行,以下列举的是半自磨系统一些比较突出的问题。

2.1 半自磨机出料端盖漏浆、衬板寿命短

出料端盖原设计的是金属矿浆提升器及金属盖板配合安装(见图2.1),运行后暴露出以下几个主要问题:其一因单块衬板过重,半自磨机在工作时又产生较大的离心力,造成螺栓不能够完全把紧衬板,导致端盖螺栓孔漏浆;其二出料端的内圈矿浆提升器因单块衬板过重(达1.5T),运行一段时间后衬板上的螺栓孔会随衬板变形而变形,导致螺栓失效,进而提升器经常性掉落;其三因铸造衬板的安装孔尺寸很难保证,加上衬板笨重,造成衬板安装难度相当大。

图2.1 原设计出料端金属件衬板装配图

2.2 半自磨机进料端盖漏浆严重

进料端盖原设计的衬板与提升条为整体钢衬板,其单块衬板重量最高达1.8t(见图2.2.2),同样在半自磨机运行时出现端盖螺栓孔磨大及漏浆的现象,漏出的矿浆对大齿轮的安全运行存在很大的隐患,而且钢衬板存在笨重、安装劳动强度大、使用寿命相对过短等问题。

图2.2.1 原设计进料端金属件衬板装配图

图2.2.2 原设计衬板3示意图

2.3 半自磨机筒体衬板易断裂且正常使用寿命短

半自磨系统运行初期,因原设计衬板长(最长达2360mm)容易变形、重量高(最重达2077Kg)容易产生铸造缺陷,生产过程中铸件工作面出现多肉(瘤),安装面出现缩孔、变形、胀箱,热处理后气割浇冒口出现裂纹等铸造缺陷[3],造成筒体衬板易碎裂及不耐磨现象,使用寿命低于2200h(图2.3是半自磨机使用后的断裂筒体衬板),导致半自磨系统每周都要停机检查并更换碎裂的衬板,运转率极低,这不仅提高了生产成本,而且设备运转率难以提高,严重制约着半自磨系统的生产能力。

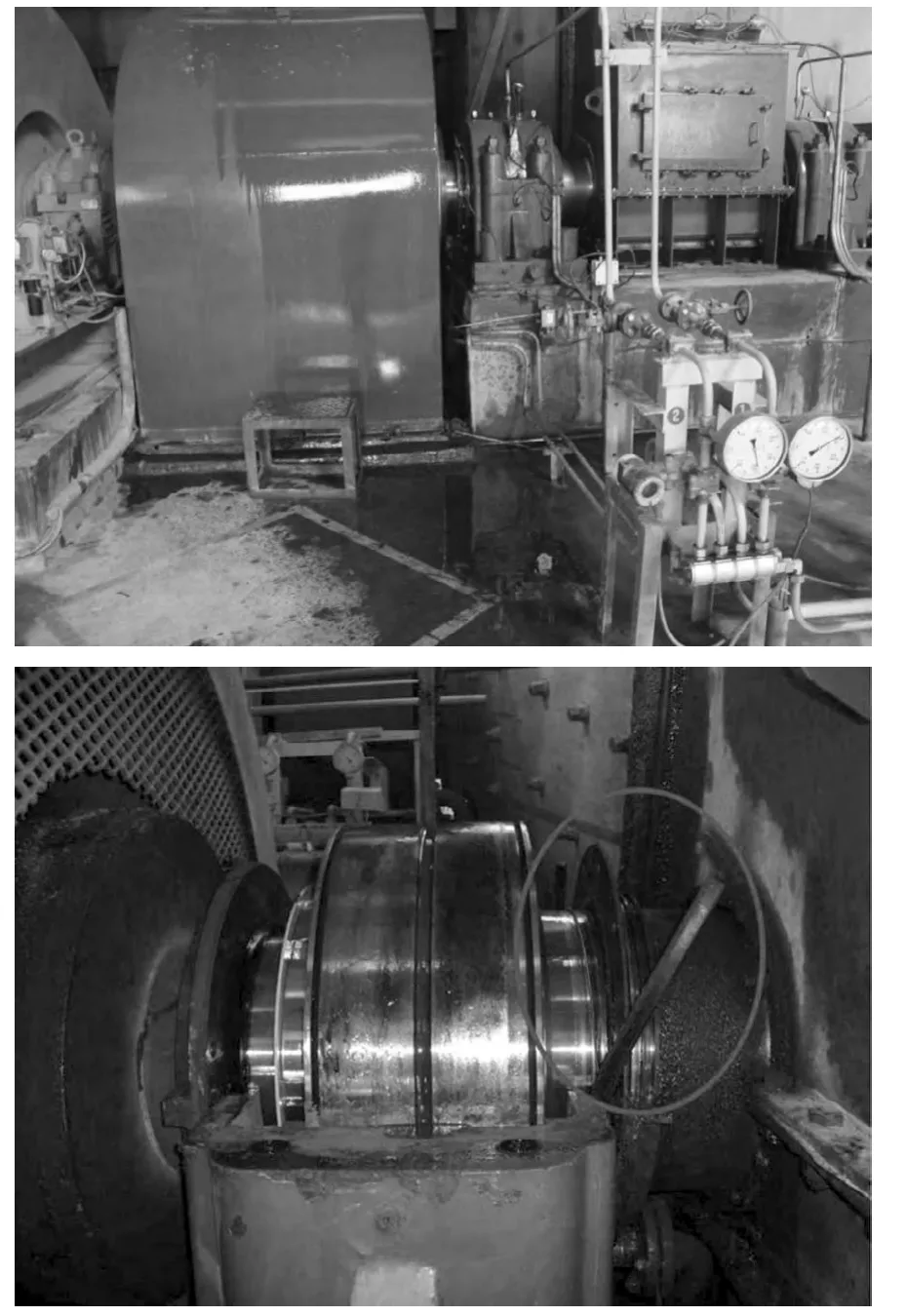

2.4 半自磨机及球磨机小齿轮轴承座漏油严重

传动部中的小齿轮轴组由静压轴承液压站供油进行稀油润滑,小齿轮转速200r/min,温度约50-70℃,其轴承座密封原设计方式是采用V型密封和迷宫密封组合形式,主要是通过端面密封与迷宫来实现密封目的,迷宫密封起到阻止外部尘埃、颗粒进入,与迷宫密封一侧的V型密封起到二次防尘作用,另一侧V型密封则起到主密封作用,但从半自磨系统投产运行以来一直存在轴承座严重漏油现象(见图2.4)。

图2.3 半自磨机筒体衬板使用情况

图2.4 半自磨机及球磨机轴承座漏油严重

2.5 半自磨6#A大倾角输送皮带设计不合理

半自磨系统6#A波状挡边皮带是半自磨排出的顽石送往顽石仓的提升输送胶带,坡度为约75°,提升高度达25米。投产运行后,经常出现落矿、皮带提升斗易磨损磨断现象。而且皮带的使用寿命相当短,平均1-2个月就会出现皮带撕裂现象。

3 对设备问题的改进措施

针对半自磨系统存在的上述问题,大山厂从二零一一年年初开始逐步整改和完善存在的问题。经过三年多的不懈努力,效果显著。现大山厂半自磨系统设备运行正常,截止二零一四年九月份半自磨系统台效为987吨/小时、运转率达92.7%。下面简单介绍大山厂针对这些问题提出的创新性方案以及改造后的效果。

3.1 半自磨机出料端盖衬板部分改型

针对出料端衬板存在的问题,经分析半自磨机在运行中矿石和钢球沿端衬工作面法线方向抛出,矿石和钢球抛落点在筒体上,端衬板主要起研磨作用(碎矿效率可忽略不计),故而提出采用橡胶复合端衬板,复合衬板整体上具有橡胶的高弹形变,同时也具备良好的动态疲性能,能吸收和逸散固体粒流的冲击能量,从而缓解冲击磨损[4]。只要抗撕裂性能达到使用要求,采用橡胶端衬板替代金属衬板在技术上是完全可行的。而且使用金属衬板,磨机现场噪音最高达110 dB,严重损害工作人员的身心健康[5],另外橡胶衬板材质为可再生资源,符合国家提出的环保低碳要求。

二〇一一年七月将出料端钢衬板(除格子板,见图3.1.1)改为橡胶复合衬板,大大减轻了单块衬板重量,现基本没有出现端盖漏浆现象;其二复合衬板是特殊合金钢板与橡胶模压成型,这种设计结合了高性能合金钢、橡胶的最佳特性,既提供了衬板的表面抗冲击、耐磨损能力,也对衬板的固定沉头螺栓起到了良好的保护作用,至今内圈矿浆提升器不仅未出现掉落现象,而且衬板磨损状况也良好;另外橡胶件是模压硫化而成,相比铸造件其外形尺寸及安装孔位可以得到保证。改造后实践证明,此方案充分发挥了橡胶自身耐磨耐冲击性,延长了衬板的使用寿命,也降低了衬板更换劳动强度。

图3.1.1 出料端改造后的橡胶衬板装配图

图3.1.2 中圈槽板使用后的照片

3.2 半自磨机进料端盖衬板换型

图3.2.1 改造后进料橡胶衬板件装配图

针对进料端盖漏浆严重现象,根据出料端衬板成功改造的经验,二零一一年年底除中、外圈提升条外其它全部改成橡胶复合衬板,采用钢提升条与橡胶衬板配合使用(见图3.2.2)对半自磨机端盖本体有很好的保护性作用,而且将原设计的三圈改为四圈衬板(见图3.2.1),减轻了单件衬板重量(原进料端锰钢衬板总重约85t,改造后的橡胶复合衬板总重约50t),不仅解决了端盖衬板经常漏浆的难题,而且磨机运行期间作用在主轴承和小齿轮上的压力也显著减少,间接改善齿轮和轴承的使用寿命。经试验证明,橡胶复合衬板对半自磨机的生产能力、磨矿效率、产品细度也没有明显的影响。

图3.2.2 改造后钢提升条与橡胶衬板结构图

3.3 半自磨机筒体衬板改进

针对筒体衬板经常性出现断裂现象,我厂结合中信重工利用离散元DEM软件(见图3.3.2)模拟半自磨机的运行状况,得到半自磨机的磨碎和破碎过程数据,利用这些数据,进行分析对比[6],提出筒体衬板第一次改型:由原设计的44排2列全高波峰衬板改成66排3列(按高—平—高方式)布置的衬板(见图3.3.1),即一半的筒体衬板有较高的提升条,另一半筒体衬板提升条高度比衬板基体略高(<50mm),两种衬板间隔排列,减少单块衬板重量,提高衬板使用率;其次是改变衬板提升条夹角(切线的面角由原设计的50°改为60°,见图3.3.3),因衬板的凸棱越高对钢球物质的提升就越高[7],为将顶部提升角减小使物料落到接近物料趾部,使中间区域提升角增加,让更多的物料被提起,避免提升能量浪费,以及将提升条高度增加使提升物料增加,间接提高衬板使用寿命。衬板尺寸改小后,铸造工艺更好控制,有益于提高铸造质量。

二零一二年九月安装的第一次改型衬板使用寿命得到较大的提高,平均使用寿命达2600h,甚至衬板断裂现象得到显著改善。根据多次摸索筒体衬板磨损规律,相继提出第二、三次筒体衬板改型,合理设计衬板结构、改进衬板材质,控制衬板硬度、提高冲击韧性,现筒体衬板平均使用寿命可以达到3000h,衬板断裂现象明显减少。

图3.3.1 衬板改型前与改型后的结构示意图

图3.3.2 衬板结构进行DEM模拟

图3.3.3 改进后的筒体衬板截面图

3.4 半自磨机及球磨机小齿轮轴承座油封改造

根据轴承座漏油现象严重,经过多次现场分析发现,主要是因为V型密封过盈大,起不到良好的密封效果,特别是在内侧V型密封失效后外侧V型密封无法实现密封效果。

期间通过改用剖分双唇夹布油封形式,采用背靠背形式安装,但使用效果仍然不稳定,时而泄漏严重。后按照工况条件特殊设计一种密封结构(见图3.4),采用嵌套式油封组合形式,采用同向安装,加强对内部循环油的密封,唇口采用特殊设计,使密封性能更优越,其中防尘防护唇也可起到一定的防尘防水效果。不仅如此,现场也针对轴承座将两处的回油口的高度不一致,将回油管连接到较低的回油口,减少回油最低液位,并重新设计剖分密封安装处的回油口,重新将回油口铣成贯通式回油方式,使漏出的油能再剖分密封处形成回路。目前改造后的轴承座基本无漏油现象。

图3.4 半自磨机及球磨机轴承座改造后的剖分式密封

3.5 半自磨6#A大倾角输送带改造

根据现场暴露的问题,经分析是存在设计不合理,坡度过陡,造成提升皮带运行时抖动非常大,进而造成料斗内的顽石从高处掉落,掉落的顽石经常砸坏托辊支架及滚筒,掉落的顽石也在皮带尾部堆积使皮带过流跳停,严重影响安全及正常生产,而且坡度过大也致使提升斗易破损,皮带磨损断裂。据统计,自投产一年多来更换该皮带就高达9条多,造成了成本费用上升的同时,也抑制了半自磨运转率及生产能力。

后经过多次研究讨论、现场测量计算,首要条件是减少皮带提升角度,将皮带改向轮、压带轮、尾轮、尾部拉紧装置及各自基础整体往后平移1.2米,皮带头部至尾部的托辊支架槽钢底座根据调整角度适当提高。

图3.5 半自磨6#A皮带改造

经改造后,皮带提升角度由原来的75度降低到68度(见图3.5),同时对皮带头部的上部、两侧安装了挡矿皮,防止皮带转向弹矿,解决了打滑、跑偏、洒矿等现象,输送能力也大大得到了提高,延长了其使用寿命,减少其更换次数,由9次/年变为2次/年,同时稳定了顽石破MP800圆锥的给矿,提高了破碎机的利用效果,进而提高了半自磨台效约6T/H,为半自磨达产奠定坚实基础。

4 结语

半自磨系统是现代首选破碎磨矿技术,中国在未来十年将是大型半自磨机的应用主要市场。半自磨系统在大山选矿厂投产第一年运转率仅为79.6%,经过不断技术创新、不断完善问题,第二年运转率上升至84.9%,第三年运转率达90%,截止2014年9月半自磨系统各项指标再创新高,运转率高达92.7%,运转率四年四个台阶,达到国内一流水平。稳产达标不再是目标,充分发挥了半自磨系统的生产能力,这将为其它矿山企业的半自磨系统提供一定的借鉴和参考依据。

[1]陆兆锋,赵留成,孙春宝,等.乌奴格吐山铜钼矿SABC碎磨流程能耗分布规律的研究[J].有色金属(选矿部分),2013(3):46-47.

[2]杨世亮,杨保东,李隆德,等.SABC工艺在国内生产实践中的探索[J].黄金,2013,34(3):53-54.

[3]王曦岳,魏丽红.半自磨机衬板的开发[J].四川冶金,2014,36(02):61-62.

[4]陈明东.钢 -橡复合耐磨衬板的设计开发[J].矿山机械,2014,42(06):133-135.

[5]李光耀.球磨机橡胶衬板在阿舍勒铜矿中的应用[J].新疆有色金属,2012,(S1):148-149.

[6]孙电锋.离散元法在大型半自磨机仿真中的研究与应用[D].昆明:昆明理工大学,2013(1):13-14.

[7]邓继业.大型半自磨机回转体结构及强度研究[D].长春:吉林大学,2012:12-13.