铜陵“双闪”铜冶炼厂炉前快速分析系统

2014-01-01熊少华钱庆长

熊少华,钱庆长

(1.中国瑞林工程技术有限公司,江西 南昌330031;2.铜陵有色金属集团控股有限公司,安徽 铜陵244001)

1 引言

闪速熔炼、闪速吹炼工艺是当今世界最清洁环保的先进矿铜冶炼技术[1],铜陵“双闪”铜冶炼厂熔炼主厂房配置了一台Ф7m×7.93m闪速熔炼炉及配套冰铜粒化及脱水装置,一台Ф5m×7m闪速吹炼炉及配套炉渣粒化及脱水装置。闪速冶炼工艺要求严格控制入炉精矿和中间产品化学含量,特别是Cu、S、Fe、SiO2的含量,故要快速并尽量准确的完成炉前分析并及时反馈进行工艺参数调整。

X荧光光谱法可实现试样多形态无破坏分析,具有线性范围宽,分析速度快、准确性高等优点,常用作冶炼生产工艺炉前中间控制分析首选方法,目前已成为冶金产品标准分析方法[2]。

为最大程度的缩短炉前生产控制分析的时间,借鉴了现代化钢厂化验系统模式[3-4],将X荧光快速分析仪设在熔炼炉车间附近的控制室内,并结合先进的风动送样系统和数据传输系统,通过大幅度缩短样品传输时间,保障及时反馈炉前分析数据用于指导生产。

2 炉前分析系统的任务

炉前分析系统的分析任务主要包括:

(1)炉前配料干燥后干矿(含铜精矿、渣精矿、石英砂等原料和生灰石熔剂)、Na2S、NaOH、HCI等辅料分析;

(2)闪速熔炼炉冰铜、熔炼炉渣及电收尘烟灰;

(3)闪速吹炼炉冰铜粉、棒渣及电收尘烟灰。具体分析工作量见表1。

表1 炉前分析工作量一览表

3 炉前快速分析系统

3.1 X荧光分析系统

3.1.1 仪器及配置

冶炼中控室设在靠近熔炼主厂房西南侧,大小为二层24m×42m冶炼中控室,炉前分析室设在冶炼中控室二楼,包括一间6m×9m的X荧光分析室和一间6m×9m样品前处理室。

主要设备配置了岛津公司生产的XRF-1800型X-荧光光谱仪及配套的循环水机、UPS电源,辅助制样设备浙江福特FTFS-180单头振动磨和北京合众ZHY-401型自动压片机。

XRF-1800型 X-荧光光谱仪是岛津公司一款使用功能完备、技上成熟可靠、采用波长色散顺序扫描式荧光仪,能够分析测定 Cu、S、Fe、Si、Ca、Mg、Al等多种元素的含量,主要由X光管、固态高频高压发生器、测角仪、分光系统、探测器、12位自动进样器、防尘装置、计算机、数据处理软件等装置组成

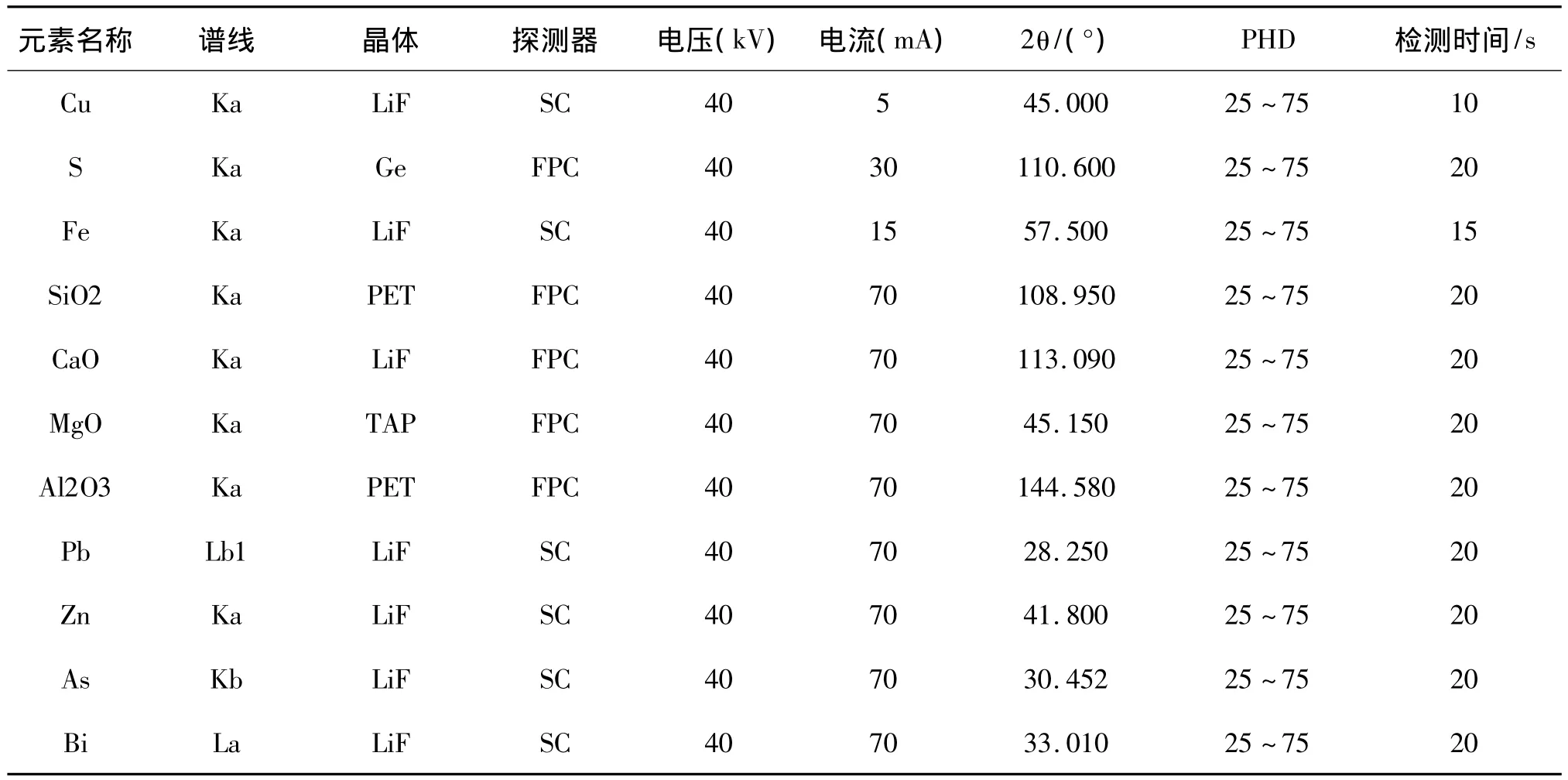

XRF-1800型 X-荧光光谱仪主要分析元素测量条件见表2。

3.1.2 样品制备

对固态非金属样品X荧光制样方法有压片法和熔融法,结合铜冶炼厂自身特点和要求,对干矿、冰铜及炉渣等样品选用压片法制样。使用压片法进行制样分析的误差主要来源于基体效应,而基体效应主要有颗粒效应、矿物效应和元素间效应等,且基体效应无法消除,只能通过合理的制样过程使标准样品和待测试样的基体效应尽量趋于一致,从而达到减小基体效应的目的。

当使用压片法时,为使物料中的基体效应趋于一致,可用同类型的磨机,定时定量磨样的方式,尽可能使颗粒效应趋于一致。为消除矿物效应可通过选择更长的磨样时间,以获得最佳的粉磨效果。在制样时,尽可能采用加压速度恒定的自动压片机,以消除颗粒分布及颗粒堆积密度对分析结果的影响。

表2 分析元素测量条件

鉴于此,通过多次实验最终确定的样品制样方法为:称取样品100g,在FTFS-180单头振动磨中振动45s打磨加工到120目以上,盛放在铝质样品盒中,在40t压力下保压30s,制成上机试样,备测。

3.1.3 标准样品制备

由于原料和生产控制样品的特殊性,不同批次的原料来源不同,样品的基体效应就不一样,市场上没有现成与炉前样品匹配的X射线荧光光谱工作标准样品,因此需要通过实验研制出一套适合铜冶炼炉前控制分析的X射线荧光光谱仪标样[5],主要包括以下几大类:入炉干矿、熔炼炉渣、冰铜、棒渣等。

标准样品中待测元素应有一定浓度梯度并可覆盖生产工艺波动的全部范围,最为理想的状态是在标准样品中每一种元素都存在最大值和最小值,并有均匀覆盖的浓度梯度,但在实际留样过程中这种情况不太可能,只能首先顾及主要元素的浓度梯度。炉前分析样品主要化学成分数据见表3。

表3 炉前分析样品化学成分的含量范围%

标准样品的制备过程:选择生产中各元素含量有梯度的样品(每种样品的每个元素至少需10个)制备作为“标准点”,尽量保证其中的 Cu、S、Fe、SiO2含量在所制备的标准曲线的范围内均匀分布,每个标准点的样品重量为200~500g,计算每个标准点的样品所需要的试料配料比进行准确称量后,打磨加工到180目以上,混匀烘干后用锡箔袋封装备用。

3.2 风动送样系统。

3.2.1 系统配置及组成

作为钢铁厂已普遍应用先进快速的样品传送装置,风动送样装置在国内铜冶炼厂的应用也越来越普遍[6]。厂区内设计了2套风动送样系统,均为重庆三意电子设备有限公自ZWF系列单管组合式正压气送试样装置,每一套系统包含一个主站及一个分站(即所谓的一对一系统)系统,主站设在炉前分析室内,两套分站分别设在闪速熔炼炉区域▽6.800平台和吹炼区域▽10.350平台。风动系统主要由收发柜、减速装置、储气罐、送样管道(弯管、直管)、电控柜、等部分组成(见图1)。

图1 风动送样系统组成图

(1)收发柜

主站设置两台收发柜,二个分站各设一台,主要由收发箱体、气路装置、机架主体等组成,用于接收或发送样盒及发样到样提醒(警灯及蜂鸣器),(见图2)。收发柜自带油水分离器装置,自带进气截止阀,方便单台设备检修。

图2 收发柜

(2)排气减速装置

减速装置由手动阀和气动阀组成,其主要功能是排出负压端气体,降低样盒下落速度,平稳着陆,达到缓冲减震效果,降低噪音,延长样盒使用寿命。排气(减速)装置安装于主站、分站收发柜后,见图3排气减速装置示意图。

图3 排气(减速)装置示意图

(3)储气罐

储气罐主要由空气过滤装置、排污阀、安全阀、设备本体组成,用于存储压缩空气,保证样盒供气充足平稳传送。主站配备一台1.5立方米的储气罐,给2台主站收发装置提供工作气源;在闪速熔炼炉收发装置和闪速吹炼区域收发装置附近各设一台1立方米储气罐,分别给2台从站收发装置提供工作气源。由工厂管网压缩空气管网接入储气罐进气口。为便于设备的安装与维修,在供气管道前端(储气罐进气口处)加装一台截止阀,储气罐均安装安全阀、排污阀。

(4)送样管道

二套系统的送样管线起止于熔炼主厂房和冶炼中控室的炉前分析室,长度均为350米左右。送样管道采用冷拔无缝钢管。钢管外径81mm,内径75mm,壁厚3.0mm。包括安装于风动送样路段平直段或竖直段的送样直管和安装于风动送样路由拐弯处的送样弯管。弯管半径2000mm;弯管角度:90°。其它角度弯管需现场截取(R2000mm,管道圆度误差不超过0.1mm,椭圆度误差不超过0.15mm)。二套系统的送样管线长度均为350米左右。

3.2.2 送样操作过程及性能保证指标

送样工将取好的试样装入样盒,按下“发射”按钮时,发送气源打开,样盒在压缩空气流的作用下,经过送样管道到达炉前分析室主站。当PLC系统检测到样盒到达信号时,停止送气,打开排气阀,经过一定时间延时后,收发柜门打开,推样阀开,系统将样盒推入接收池中,同时,声光信号同时显示,提示制样人员接样。之后,收发柜门自动关闭,经延时后,关闭样盒到达信号,至此,一个送样过程结束。

风动送样系统性能保证值及考核方法见下表4。

4 问题及建议

(1)按照工艺生产要求,炉前分析室最初设计了一台X荧光光谱仪,公司熔炼车间国外培训人员根据肯尼科特培训反馈的情况,闪速熔炼和闪速吹炼对检测的频次要求很高,每小时需出一次检测结果,作为熔炼系统检测的关键主打设备,这台X荧光仪一旦其出现故障不能正常运行,将对熔炼系统正常生产的指导作用产生不利的影响。因此炉前分析室增设了一台X-荧光仪。目前为止,两台仪器互为备用,完全能满足熔炼系统炉前检测的要求。

表4 风动送样系统性能保证值及考核方法

(2)X荧光光谱仪的选用能为生产快速准确的提供数据,但由于仪器价格昂贵,前期的安装和使用过程中的设备维护显得更为重要。

大型分析仪器都要求单独良好的接地,这不单起着静电保护作为,对仪器的工作稳定性也起重要作用,同时也可以降低仪器的故障率,X荧光仪的接地电阻最好不超过2欧,同时每年还应对地线进行测试是否出现不良变化。同时,X荧光仪使用的是220V单相输入电源,有可能存在大尖峰干扰脉冲,其尖峰高度可达1000V以上,可能会对X光管的高压电源系统产生致命的损害,建议配备在线式UPS不间断电源。

X荧光仪配套的循环水系统包括外循环水和内循环水,循环水系统对X光管、高压发生器进行冷却,仪器腔体温度恒定也依靠循环水,因此日常使用过程需定期检查及时发现问题,确保仪器正常工作。

作为大型分析仪器,X荧光仪涉及电学、光学、机械、水路、气路等领域的知识,要求分析、维护人员从整体把握。尤其是作为炉前中控分析,仪器经常处在高负荷率的情况下,对影响仪器正常运行的关键部件如供电地线系统、冷却循环水系统、真空系统[7]等做好前期设计、使用期间的预防性维护有助于减少仪器的故障率。

(3)炉前分析室除配置了X荧光仪及风动送样装置外,还配置了卤素灯快速水份分析仪用于入炉干矿和冰铜粉的水份分析,激光粒度仪用于冰铜粉的粒度分析,饱和磁性分析仪用于Fe3O4的检测,这些设备作为X荧光仪和风动送样装置的补充,可更为全面、及时地为熔炼系统生产提供指导性分析数据。

(4)风动送样装置自投入使用二年来比较顺利,主要出现的问题是试样盒两端的缓冲胶头易脱落,留在风动送样管中,极易阻塞管道(已发生二次)。主要解决办法是采用手动送样方式,在不放入试样盒的情况下,反复用压缩空气在两侧助推,可使试样盒松动后取出。

[1]周松林.祥光“双闪”铜冶炼工艺及生产实践.有色金属(冶炼部分),2009(2):11-15,20.

[2]GB/T 16597-1996冶金产品分析方法 X射线荧光光谱法通则.中华人民共和国国家标准,2006-07-12发布:134-138.

[3]王德智,何志明,葛青锋.全自动检化验系统在炼钢生产中应用.梅山科技,2013(4):5-8.

[4]付百林,孙建林,刘卫平.现代化钢钢铁企业检化验设施建议思路探讨。物理测试,2011,29(11):52-52,58.

[5]李新民,何秀梅,张二平.铜冶炼分析X射线荧光仪工作标准样的研制。铜业工程,2014(2):77-80..

[6]周亮亮,周丽娜.风动送样系统在铜冶炼企业中的应用。中国有色冶金,2013,A(4):55-57.

[7]窦勇,陈玲华.岛津XRF-1800X荧光光谱分析仪真空系统的故障处理及维护。宽厚板,2013,19(1):30-31.