贵冶失重秤控制品质优化

2014-01-01曹战飞

曹战飞

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪335424)

1 引言

随着工业的快速发展,许多生产过程对固体物料的连续精确计量控制要求不断提高。在这样的背景下,一种新型的、能满足这一要求的计量装置——失重秤应运而生。失重秤,是一种间断给料连续出料的称重设备,是一种质量流量连续测量和控制装置。在冶金、矿山、化工、水泥等行业得到了广泛的应用[2]。

2 失重秤的系统组成及工作原理

2.1 失重秤的系统组成

失重秤系统主要包括加料阀、失重仓、称重传感器、速度传感器、螺旋给料机、电机、变频器、WB930控制器以及上位机。如图1所示。

2.2 失重秤的工作原理

失重秤实际使用中的工作曲线如图2所示当失重仓的物料重量低于失重秤控制器设定的加料下限值(图2中A点)时,失重秤控制器发出加料指令,加料阀、呼气阀打开、吸气阀关闭,物料从干矿仓迅速加入失重仓,当失重仓的物料重量高于失重秤控制器设定的加料上限值(图2中B点)时,失重秤控制器发出停止加料指令,加料阀、呼气阀开始关闭、吸气阀开始打开,当加料阀关闭到位时失重仓的物料重量为图2中C点的重量,A点到C点失重秤处于加料期。在此期间给料螺旋按照加料前的转速固定运行,失重秤控制器对瞬时流量不做计算,保持加料前的值[1]。

图1 失重秤系统示意图

图2 失重秤工作曲线

C点到D点失重秤处于控制延时,避免加料完成后失重仓震动对计算结果产生的影响。D点到下一个A点失重秤处于排料期,在此期间失重秤通过称重传感器不断的测量失重仓中物料重量,根据失重仓中物料重量的减少速率计算出瞬时质量流量,再通过瞬时质量流量与设定值的偏差来调节变频器的输出,控制给料螺旋,以达到定量给料的目的。

3 贵冶失重秤实际使用情况及其控制品质的优化过程

失重秤的控制品质即失重秤瞬时质量流量与设定值的一致程度。贵冶闪速炉失重秤自投用来一直存在较大波动(波动范围达到±30t/h左右),并经多次年修调整后,控制品质依然不能保证,对闪速炉的炉况造成一定的影响,最终造成闪速炉作业率的下降。为了确保闪速炉炉况的稳定,我们开展了优化失重秤控制品质的活动。

3.1 影响失重秤控制品质原因分析

主要对影响失重给料波动的相关参数进行数据比对、趋势分析(如转速、投料量、螺旋电流、仓重量、加料和排料时间、干矿仓料位、料温等等相关工艺技术参数),找出其中有可能的影响失重秤波动的参数;调整并查看对失重秤波动的是否有影响,并做好相关参数调整前、后记录,并从中找出影响失重秤输出波动的关键因素和次要因素,并做好相关参数调整前、后记录观察调整前、后的实际效果。

其涉及到主要内容有:

(1)修改失重仓上下限,观察加料对失重秤的输出波动的影响(通过半年多的反复调整试验,发现仓重上下限对失重秤波动范围有关系,并找到理想参数。

(2)通过加料阀A/B动作,即两个阀同时加料,改成一个阀下料,检查对失重秤的输出波动的影响(影响不大,为次要因素)。

(3)调整流态化流量、压力大小,观察加料时间的快、慢对失重秤的输出波动的影响(有影响,加料超上限过多会引起大幅波动)。

(4)在DCS系统中增加加料时间、排料时间和加料次数程序,用来观察1、2#失重秤对控制输送波动影响的相关性。

(5)在DCS系统中,增加影响失重秤波动相关参数组和趋势组,观察、分析失重秤的输出波动影响的关联性。

(6)修改WB930内部相关参数(PID参数、前馈作用时间),观察、分析失重秤的输出波动的影响的关联性(有影响,但不是主要因素,在给料螺旋磨损初期有一定效果)。

3.2 对影响失重秤控制品质要因分类处理

针对影响失重秤波动的一些相关因素,安排在平时点检维护、炉内点检或定修、年修期间进行改进和排除:如下料口严重偏移中心位置的偏移等,造成失重仓和螺旋整体重心偏移,伸缩节和称重传感器偏移是造成失重给料系统计量不准确,给料量波动大的原因。影响给料波动因素不仅与失重秤控制系统相关参数有关,更主要的是与之连接的设备部件;一旦与失重仓连接的(加料阀、螺旋给料机、呼吸管及下料伸缩节等)产生硬连接,必然受力,最终造成测量不准确,而引起测量和给料的波动。

3.2.1 称重传感器是否正常稳定工作直接影响失重秤控制品质

失重秤是根据失重仓中物料重量的减少速率来计算出瞬时给料量的,那么称重传感器如果受到外部干扰,势必造成瞬时给料量的大幅波动。因此,称重传感器正常稳定工作是确保失重秤控制品质的前提。然而在实际应用中往往因为失重秤安装及环境因素的影响,造成称重传感器不能正常稳定工作,从而大大降低了失重秤的控制品质[3]。

为解决这一问题,我们自制称重传感器导向套间隙检查工具、失重仓倾斜情况检查点。用于判断称重传感器是否能正常稳定工作。如有异常,通过增加的失重仓锁定装置进行调整,确保称重传感器的正常稳定工作。同时为防止更换螺旋时造成失重仓倾斜,还增加了螺旋外壳锁定装置[5]。

3.2.2 物料及气流的冲击力对失重秤控制品质的影响

失重秤实际使用中的给料量波动往往出现在加料结束,开始排料的时间,原因正是加料时加料阀、流态化阀打开,大量物料快速涌入失重仓,对失重仓形成强大的冲击力,从而造成给料量的大幅波动。

针对这一问题,我们在失重仓流态化阀前增加转子流量计来控制流态化风的流量,从而减小加料时物料对失重仓的冲击力降低给料量的波动。

我们还遇到过这样的情况,当与失重仓呼吸管粘接时,失重秤给料量也会出现大幅波动,这是由于失重仓呼吸管粘接会造成失重仓内的压力与干矿仓气压不平衡,导致加料或排料不畅,最终造成给料量波动。针对这种情况要对失重仓呼吸管及时清理,为了能及时发现这种情况,我们增加失重仓压力检测点,通过失重仓内压力来进行判断[6]。

3.2.3 失重秤控制系统参数对失重秤控制品质的影响

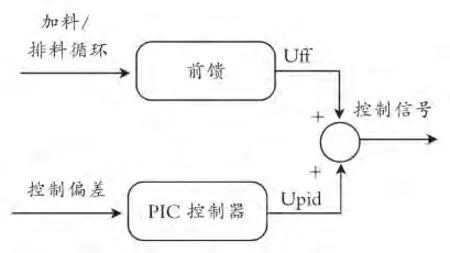

失重秤控制器(WB930)采用自适应前馈和PID并行工作的方式进行控制。WB930控制器的输出信号为前馈输出信号加PID输出信号。如图3所示

图3 WB930控制器输出信号示意图

通过调整前馈参数表(表1)中的参数,更好地预测由于失重仓料位高度差引起的干扰因素,提前给出控制信号修正,使干扰获得补偿,稳定给料量,消除误差。

表1 WB930控制器前馈参数表

前馈输出Uff在不同的时间段有不同的值,

E=r(k)-y(k)为控制偏差即设定值-测量值,Kup为前馈增益的更新系数。通常Kup在0.05~0.5之间。

根据长时间的经验,通过前馈参数的调整使前馈增益Kff保持在-3000~3000之间是比较理想的参数。

失重秤控制系统控制质量流量为什么要引入PID控制而不是一般流量控制的PI控制?这是因为失重秤系统存在一定的容量滞后(螺旋给料机的阻力,WB930控制器输出的传送滞后包括变频器的加减速时间),为了克服系统的滞后引入微分作用,尽量调小变频器的加减速时间,以缩短系统的滞后时间,通过PID参数的调整,可以得到比较理想的控制品质[1]。

3.3 巩固与持续改进措施

加强对失重秤的日常维护及预防性点检工作,不断跟踪和分析记录相关参数修正或调整后对失重秤输出波动的影响程度;同时,在生产、维护中不断归纳总结(即不断PDCA循环跟踪修改和完善)、完善失重秤日常维护联合点检、定期维护的重点、要点,梳理形成详细的失重秤日常点检内容、联合点检内容以及失重秤波动原因的排查流程。确保整套装置运行处于稳定最佳工况。最终使之满足生产要求,减少波动范围,稳定了闪速炉的炉况、提高闪速炉作业率[3]。

3.4 实施效果

通过以上改善措施的实施,使失重秤控制输出的波动范围得到了有效改善,提高了失重秤给料量的稳定性,失重秤给料量波动控制在±8t/h以内。稳定了闪速炉的炉况、提高闪速炉作业率。

4 结语

影响失重秤系统控制品质的因素还有很多,比如干矿仓料位、螺旋磨损等。由此可见,失重秤系统控制品质优化过程是一个系统工程,涉及到各个专业、各方面的因素,只有各方通力协作、积极配合才能取得良好的效果[4]。

[1]刘湖滨.铜精矿失重计量装置研究[J].上海计量测试,2005(1):14-16.

[2]李登峰,刘志民.失重秤在自动化配料系统中的应用[J].电工技术,2010(10):39-40.

[3]陈耕,杨国强.失重秤原理及波动原因分析[J].铜业工程,2011(6):59-62.

[4]马卫东.失重秤常见故障现象及处理方法[J].河南建材,2011(2):141-141.

[5]孔令峰.失重计量秤常见故障分析及处理[J].科技资讯,2012(3):96-96.

[6]高永斌.失重秤的日常维护和故障检修[J].合成技术及应用,2013(3):51-54.