超大型集装箱船特殊布置结构直接建模计算评估法

2014-01-01王旌生

徐 敏,王旌生

(中国船级社审图中心,上海 200135)

0 引 言

集装箱船是国际航运市场上的主要船型之一,因其装卸效率高、航速快以及货物安全性好而备受市场的青睐,在航运市场占有重要的地位。随着世界集装箱运输市场竞争的日益激烈,为了提高集装箱的运输效率[1]和规模经济效益,集装箱船正日趋大型化[2,3]。超大型集装箱船相比常规船型,具有以下特点:1) 方形系数一般在0.7左右;2) 航速可达到25kn;3) 甲板开口的宽度>0.89船宽;4) 较大的舷侧外飘;5) 船长可达400m左右。

集装箱船的大开口特点,使船体梁的抗扭转刚度大大下降,在波浪、货物扭矩的共同作用下,会产生较大的翘曲应力,受到国内外学者和专家们的广泛关注,因此关于集装箱船结构方面的研究,大多数都集中在如何进行性能优化、整船波浪载荷预报和整船结构分析[4~8],而对超大型集装箱船的某些特殊结构布置则研究甚少,重油舱布置于船中区域这一结构特点就是其中之一。为了解决存在的技术难点,符合越来越严格的规范要求,设计人员对油舱布置作出较大的改变,将以往普通船型布置于船尾的重油舱,置于船中区域。显然这对船型优化有很好的作用,但也对重油舱结构校核带来了新的问题。目前,如何对该结构形式进行直接计算,多数船级社没有相关明确的规范。经过充分分析船中重油舱所受到的外部载荷条件,通过独立建模,确定载荷和边界条件,采用有限元直接计算法,分 10个计算工况,对某超大型集装箱船的船中重油舱结构进行了应力分析。

1 重油舱区域载荷分析

各大船级社对集装箱船货舱段的直接计算都有相关规定。其载荷包括:静水波浪弯矩、垂向波浪弯矩、货物载荷、舷外海水压力、惯性力、压载水压力等。经分析,布置于船中的重油舱,一般舱顶也用于运载集装箱。因此,上述载荷对重油舱的直接计算也适用。除此之外,由于重油舱内装有重油,舱内还受到液体压力的作用。通过对各船级社规范的分析比较,并参考中国船级社 2012版钢质海船入级规范(以下简称《钢规》)的相关规定,确定各载荷的计算过程如下:

1.1 垂向波浪弯矩MW

式中:M——弯矩分布系数;L——船长;B——船宽;Cb——方形系数;C——波浪系数。

1.2 舷外海水压力p

舷外海水压力p分为动压力phd和静压力phs两种。水线面以下任意点的海水动压力为:

式中:z——计算点到基准线的垂向距离;d1——计算工况下的吃水,pWL——舷侧水线处的海水动压力;pBS——舭部的海水动压力;pBC——船底舯纵剖面处的海水动压力;y——载荷作用点到舯纵剖面的距离。

水线面以上舷侧外板任意点的海水动压力为:

海水静压力Phs为:

式中:ρw——海水密度。

1.3 惯性力

船舶在海上航行时,会产生惯性力。在做直接强度分析时,其加速度a为:

式中:V0——设计航速;m在0.2L~0.7L范围内取为1。

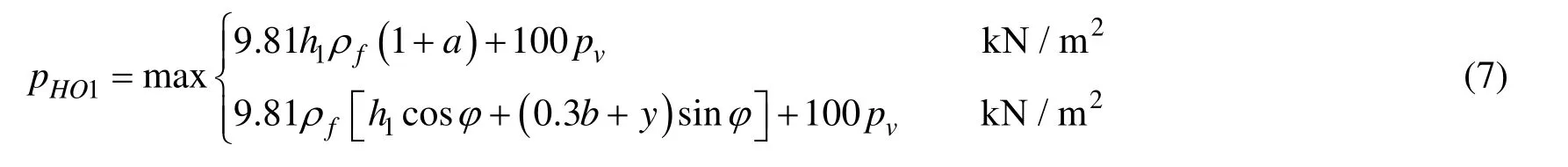

1.4 重油舱内液体压力pHO

重油舱内液体压力与舷外海水压力一样,分为动压力pHO1和静压力pHO2两种。动压力pHO1为:

式中:h2——载荷中心到溢流管顶的距离。

1.5 静水波浪弯矩、货物载荷和压载水质量分布

这部分设计载荷由装载手册查得。

2 重油舱实船建模与分析

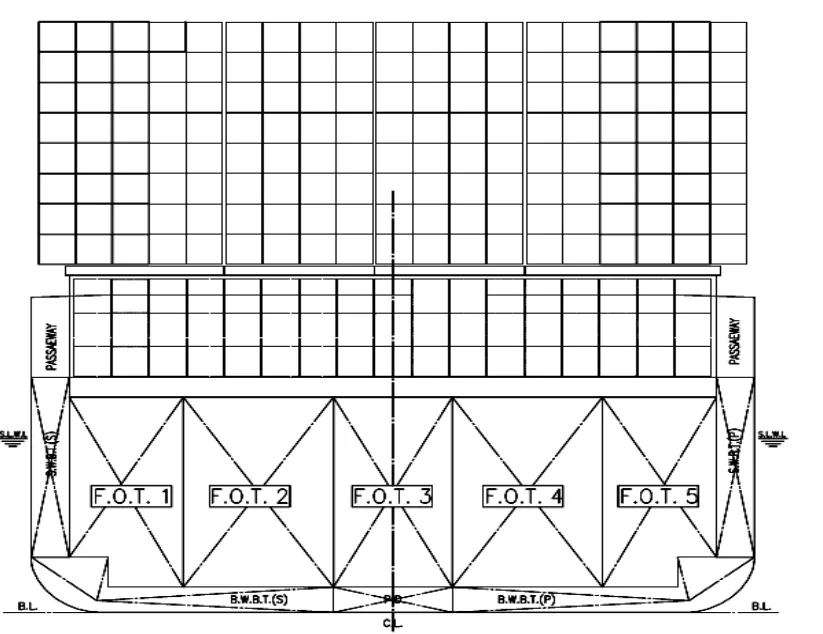

以某万箱船为例,重油舱布置型式和船体主要参数见图1、2和表1。

图1 万箱船总布置(侧视)

图2 重油舱横向分布

表1 万箱船基本参数

2.1 有限元建模和工况的确定

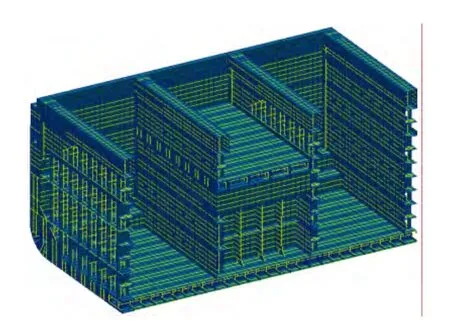

为了显示集装箱船的内部结构,模型的右舷部分隐去。具体建模的细则、腐蚀余量、模型的范围、边界条件参考CCS 2005年出版的《集装箱船结构强度直接计算指南》中的具体要求,建立的有限元模型见图3。

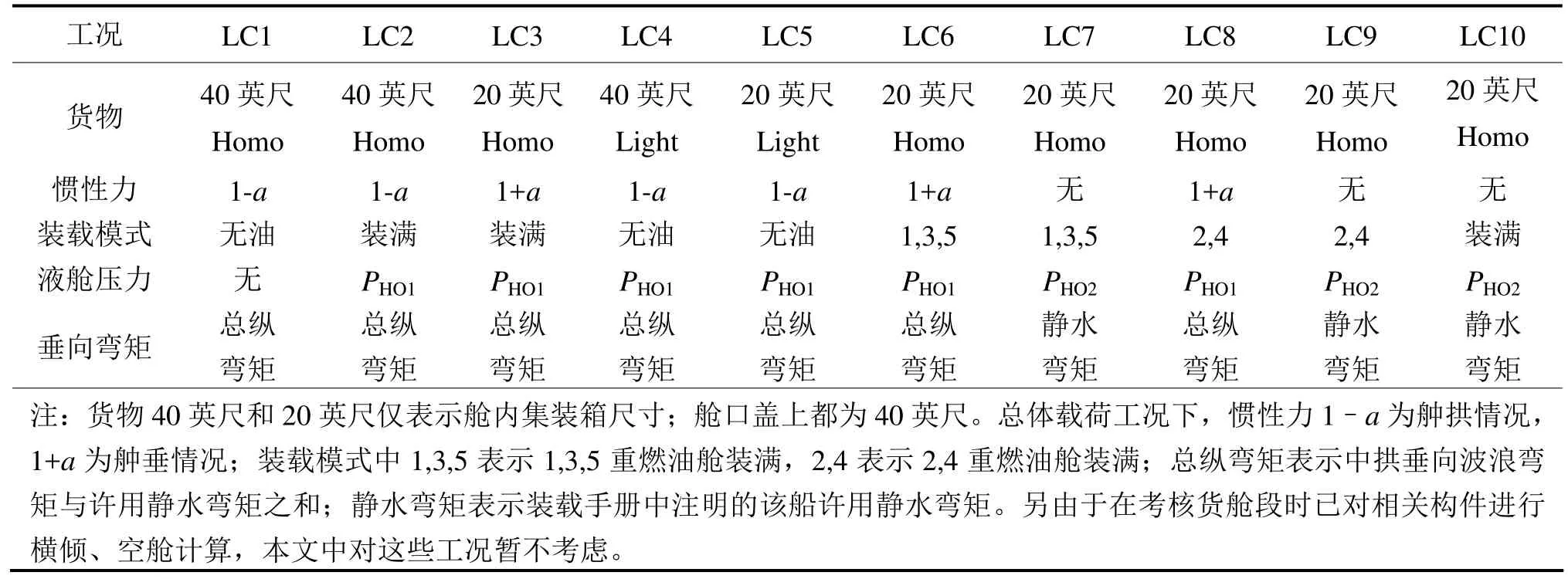

为了较全面地评估重油舱结构,通过分析确立了10个计算工况,分为满载、隔舱装载和空载等工况,见表2。

2.2 计算结果及分析

各工况下不同区域中最大的板单元合成应力见表 3,部分工况下相应区域合成应力见图3、4。

图3 重油舱半宽有限元模型

表2 重油舱计算工况

表3 各工况下主要构件合成应力 单位:N/mm2

图3 LC8 重油舱内某层平台合成应力

图4 LC3舱壁间垂直桁腹板合成应力

由于重油舱置于船中区域这种特殊布置结构,尚无相关评估标准,经参照集装箱船舱段计算屈服强度评估的衡准,纵向连续构件中,船底纵桁的许用应力为235/k,其他为220/k;横向构件的许用应力为175/k;肘板趾端部局部应力集中处的许用应力为220/k;其中k为材料系数。

根据表3、图3、4可知:

1) 由于超大型集装箱船为了满足最小吃水和稳性的要求,船中区域双层底和舷侧的压载水舱一般都保持有压载水的状态,可以抵消一部分外界水压力的影响。经计算,外底板的最大合成应力为199N/mm2、内底板为 191N/mm2、船底纵桁为 255N/mm2,而这些构件在设计时,都采用高强度钢,许用应力达到282N/mm2和301N/mm2,所以都满足许用应力的衡准要求;

2) 主甲板和舱口围板的应力较大,舱口围板最大应力达到269N/mm2,此外,对于超大型集装箱船,由于大尺度、大开口的存在,船体会受到很大的弯矩、扭矩联合作用,舱口角隅处很容易撕裂,因此,在设计时,舱口围板和主甲板多采用40kg/m2的高强度钢,舱口围板角隅处的钢板更应特别加厚;

3) 横向舱壁和重油舱壁板的最大应力分别为 191N/mm2、217N/mm2。其中,横向舱壁最大应力出现在支撑横舱壁处的桁材上,若采用普通钢,则不满足许用应力的衡准要求,因此,在设计时,应相比其他货舱相似区域作适当的加强或者采用高强度钢材。重油舱壁板最大应力所在板格采用了高强度钢材,满足许用应力的衡准要求;

4) 重油舱最危险结构为重油舱内的平台板和舱壁间垂直桁腹板。由图3、4可知,由于在内部重油压力作用下平台角隅处应力集中、变形较大,而底部外载荷和内部重油压力在底纵桁与横舱壁交点处也形成同向的弯矩叠加,所以在舱内平台角隅处、舱壁间垂直桁腹板与船底纵桁相连处出现的合成应力大大超出了许用应力。如果平台角隅采用小肘板过渡,无法将此处的集中应力尽可能减小,因此设计时增大肘板圆弧半径,将小肘板改成大肘板是一种很好的选择。此外,还可以增加重油舱纵舱壁间的平台板宽度和厚度。舱壁间垂直桁腹板与船底纵桁相连处设计时也应予以重视,应增加板厚并采用高强度钢。

3 结 语

1) 直接建模计算评估法能较有效地评估超大型集装箱船的重油舱结构;

2) 重油舱内压力作用对纵向连续构件的影响较小,因此在评估普通货舱段时,不需额外考虑;

3) 获得了重油舱的一些危险结构,如舱内各层平台的角隅处、舱壁间垂直桁腹板与船底纵桁相连处,设计时应高度关注,并深入校核重油舱板材的屈曲、水平桁应力集中处的细网格应力水平、横舱壁垂直桁与底纵桁相交处的应力集中水平;

4) 集装箱船的重油舱设计中除强度外,舱壁的变形也将影响集装箱导轨的定位和正常使用。因此,在设计时必须考虑大型集装箱船的重油舱舱壁的变形挠度。

[1] 郑玄亮. 一种经济型NPX集装箱船概念设计[J]. 上海造船,2011, (1): 46-49.

[2] 李 源. 超大型集装箱船的发展[J]. 中国船检,2011, (5).

[3] 曹关桐. 超大型集装箱船的研发与应用[J]. 交通部上海船舶运输科学研究所学报,2003, (1).

[4] 陈 康,周志勇,魏菲菲. 集装箱船线型优化研究[J]. 船舶与海洋工程,2012, (3).

[5] 段 斌,邓 恺,宋 伟,等. 大型集装箱船能效设计指数计算与优化研究[J]. 船舶与海洋工程,2012, (3).

[6] 王小宁. 8500TEU集装箱船整船弯扭强度分析[D]. 哈尔滨:哈尔滨工程大学,2005.

[7] 顾晔昕,詹志鹄,洪 英,汤明文. 7100TEU集装箱船船体结构强度评估[A]. 中国航海学会. 第一届船检专业委员会第二次会议论文集[C]. 2005.

[8] 朱胜昌,陈庆强,江 南. 大型集装箱船总纵强度计算方法研究[J]. 船舶力学,2001, (2).