钢轨探伤车特殊核伤B型图分析

2013-12-31罗先锋

■ 罗先锋

钢轨轨头横向疲劳裂纹俗称核伤,严重影响行车安全。钢轨核伤多出现在距钢轨踏面8~12 mm和距内侧5~10 mm处,方向与钢轨纵剖面接近垂直,与踏面有10°~25°倾角(单行线上)或接近垂直(复行线上)。核伤可导致钢轨横向断裂,危害性极大,是最危险的钢轨疲劳缺陷之一。因此,对钢轨核伤检测尤为重要,根据B型图正确判断核伤关系到大型钢轨探伤车能否承担保障线路安全责任问题。

1 核伤产生原因

钢轨在生产过程中,钢轨轨头可能存在白点、气泡和非金属杂质等。这样钢轨在使用过程中,在机车车辆的强力冲击作用下,细微的白点、气泡和非金属杂质逐渐扩大,形成断面平坦光亮的白核。白核发展至轨面时受氧化,逐渐发展成为黑核。钢轨轨头踏面在轮轨接触力反复冲击下,形成钢轨表面的鱼鳞伤(表面细裂纹),由于疲劳向下扩展渗透,产生轨头核伤或表面掉块。核伤主要出现在钢轨轨头内侧、钢轨小腰及受冲击力大的部位。

2 大型钢轨探伤车核伤探测原理简介

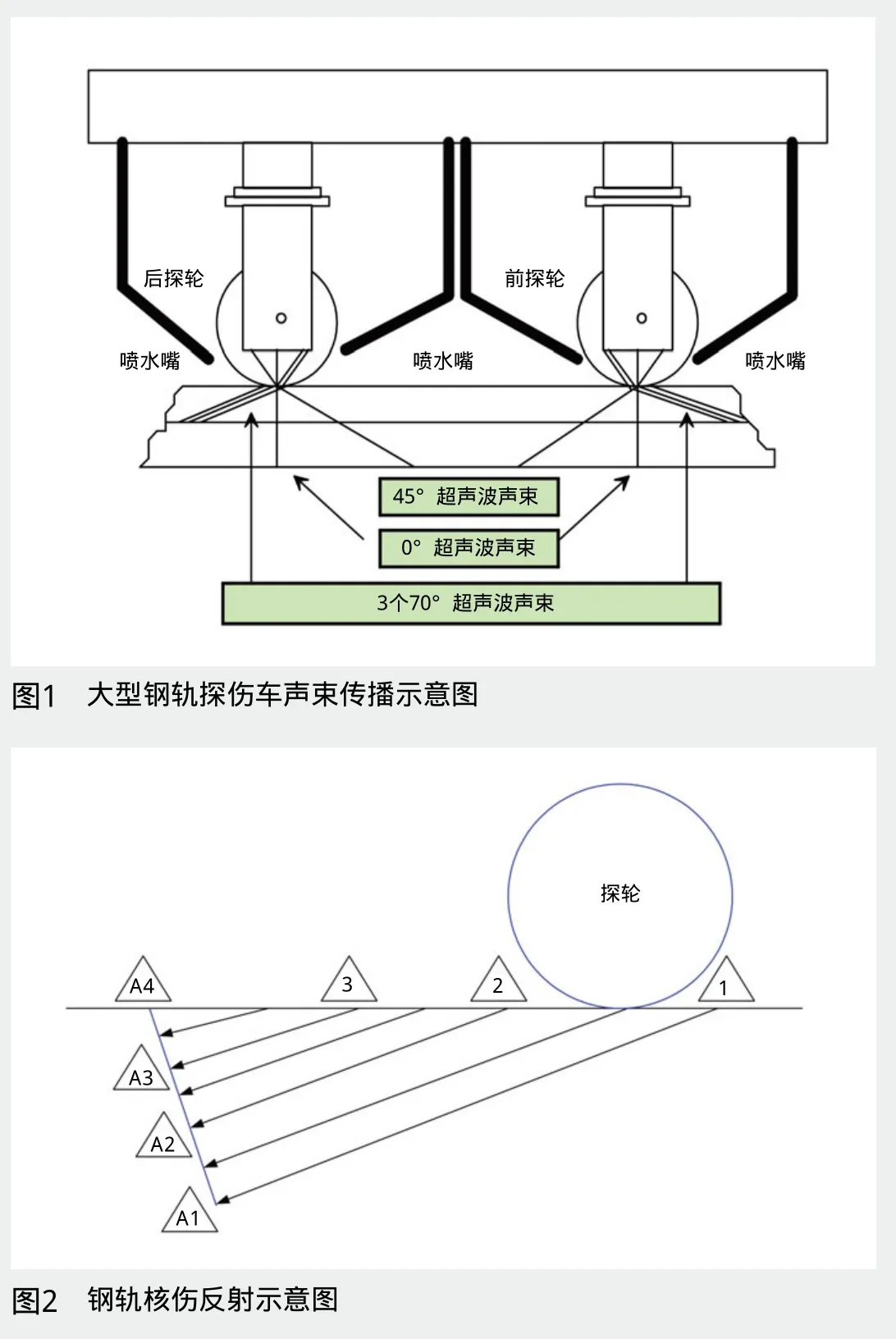

大型钢轨探伤车采用超声探轮模式进行探测,每个探轮内有3个70°晶片,折射进入钢轨的声束折射角约为70°,其声束传播见图1。进入钢轨的超声声束扩散角较大,核伤取向不敏感,但能够发现垂直伤损。钢轨核伤反射示意见图2。探测系统发射超声波的最大密度为车辆每移动1/16英寸发射一次。当车辆速度增加时,为使探测系统有足够时间处理回波信息,探测密度(每英寸发射脉冲数)必须降低。当车辆速度逐渐提高时,探测系统发射脉冲间隔切换为1.6 mm(1/16英寸)、3.2 m m(2/16英寸)、4.8 m m(3/16英寸)及6.4 m m(4/16英寸),缺陷位置分辨率仍为1.6 mm(1/16英寸)。探测系统对钢轨纵向和水平方向进行切分,在探测系统中从侧面观察钢轨是网格状划分。当探测系统得到超声波回波后,在相应网格处作出标识,显示到图形上就是一个点。

3 核伤B型图分析

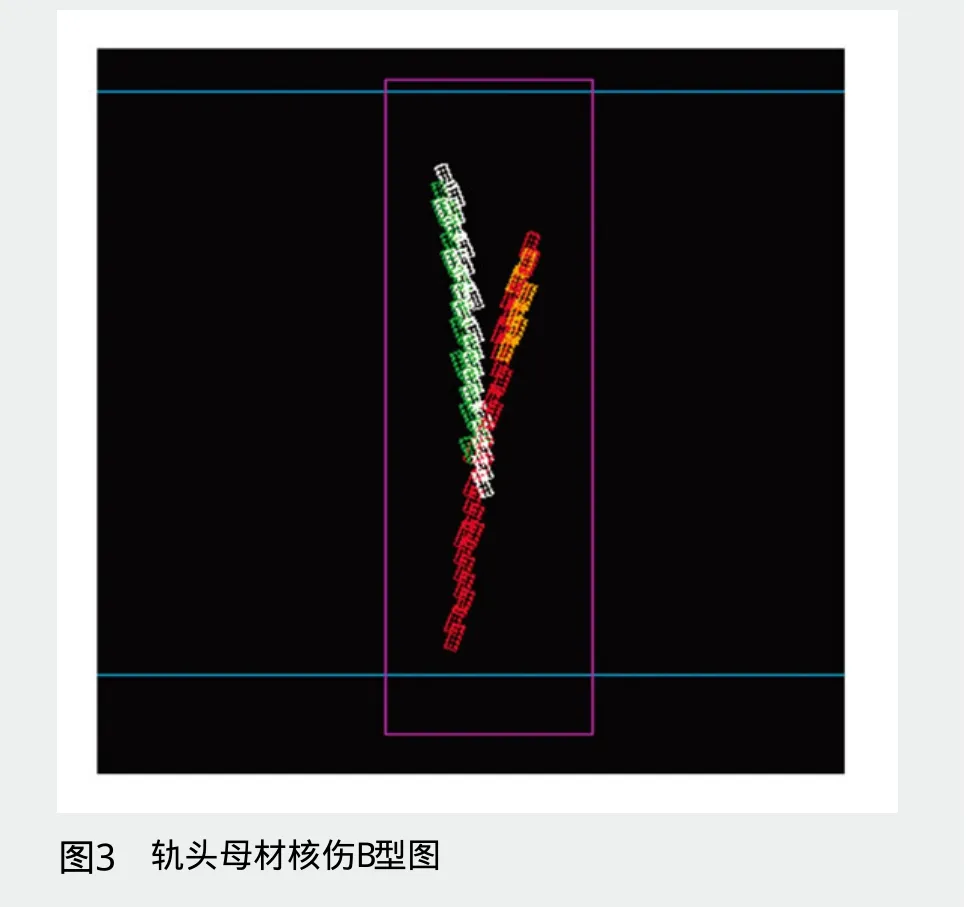

3.1 标准轨头母材核伤B型图

按Spe rry公司设计原理,70°探头在钢轨内的折射波只存在折射横波,轨头核伤在钢轨内的倾斜度决定核伤在探测系统中的反射B型图形状。轨头母材核伤B型图见图3,可以看出母材核伤带一定折角,这与车辆运行时对钢轨的冲击有关。

3.2 曲线地段钢轨有表面细裂纹的核伤B型图分析

2011年4月,钢轨探伤车在襄渝线上行K80+693探测到一处钢轨核伤,从B型图上可以看出钢轨表面有细裂纹,工务段对核伤采取上夹板措施,而在夹板螺孔上方还有一处核伤。现场复探发现,探测的钢轨在曲线上股,表面有很多细裂纹,钢轨曲线半径不大,采取上夹板措施后,夹板终端与弯曲的钢轨接触产生应力集中,列车通过时车轮与夹板终端对轨头产生剪切力,导致钢轨表面细裂纹向下发展,产生新的核伤,夹板不能对新核伤形成保护。采用小型探伤仪器检查发现新核伤已快贯穿轨头,立即进行了换轨。

3.3 核伤分析与建议

曲线上的钢轨表面有细裂纹时,轨头发现核伤,建议不要采取上夹板措施,上夹板会在夹板外侧产生新的伤损,危及行车安全,最好直接更换钢轨。回放钢轨探伤车数据,分析上夹板的钢轨伤损B型图时,观察夹板两端是否有新的伤损出现,如果发现立即通知工务段复探,防止断轨事故发生。2011年8月16日,钢轨探伤车在焦柳下行线宜城—上大堰K545+677处探测发现右股钢轨轨头伤损。18日襄樊工务段探测复核,确认为轨头核伤,在轨头表面内,约50 m m×50 mm。通过分析轨头核伤认为,焊缝附近曾进行过表面焊补,由于热处理不当,焊补附近造成擦伤和小掉块。因此,对钢轨焊缝表面塌陷修复采用热处理焊补时,应在晴天进行,防止焊补后产生新的伤损。

4 结束语

采用大型探伤车进行钢轨探伤可及时发现钢轨损伤并采取应对措施,有效预防断轨发生。探伤设备应在试验线进行静态调试标定,并与探伤复核相结合,采用小型探伤仪器对伤损进行判断、分析和对比。为适应铁路发展需求,应不断提高钢轨探伤车的分析伤损能力。

[1] 杨祖表. 大型钢轨探伤车的运用模式[J]. 上海铁道科技,2004(3):11-12

[2] 丁红. 探伤车合理检测速度及配套使用方案的研究[J].铁道建筑,2005(8):112-114

[3] 周惠春. 大型钢轨探伤车[J]. 内燃机车,2000(8):28-32