基于光栅测量的钢轨磨损检测定标方法

2013-12-31李京蔚王昱尹勇

■ 李京蔚 王昱 尹勇

目前国内钢轨磨损测量主要采用接触式测量,具有测量精度高的特点,但设备探头容易磨损,需要定期矫正或更换。针对当前钢轨磨损测量的基本要求,利用基于光栅测量的非接触式钢轨磨损测量方法,采用TSAI方法进行定标,能克服接触式测量方法在使用过程中因机械磨损而带来测量误差的问题,能有效提高钢轨的测量精度。

1 算法设计

经过大量现场调研后,利用钢轨的特征不变性,采用基于光栅测量的非接触式钢轨磨损测量方法。定义3种坐标系:图像坐标系、摄像机坐标系和世界坐标系,建立CCD摄像机在这3种坐标系上的关联矩阵,基于径向直线约束条件得到摄像机外部参数和摄像机有效焦距的闭解形式,然后利用迭代算法估计3个参数,即平移向量的深度分量(外部参数)、有效焦距和径向畸变系数。

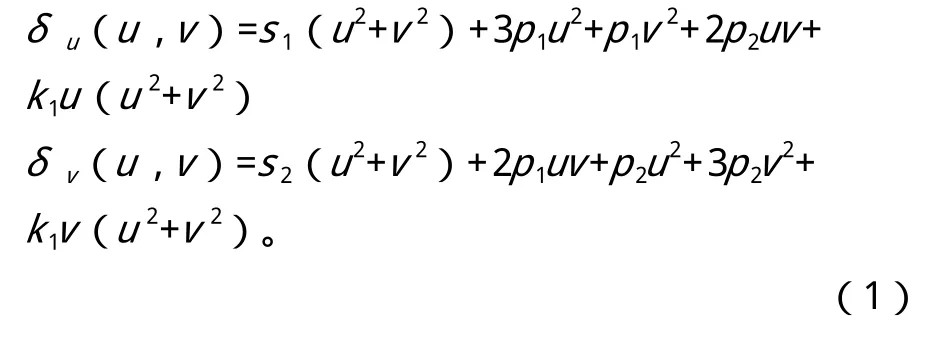

由于摄像机镜头在制造中的缺陷及装配过程中的定位误差等原因,使得线性模型不能够精确描述成像几何关系,必须在其中加入非线性畸变参量。为了校正畸变误差,需要分析产生畸变的原因并对其在图像平面上产生的效果建立数学模型。考虑镜头的3种畸变模型:径向畸变、偏心畸变和薄棱镜畸变,用直接求解法求出非畸变参数的闭解,然后所得参数作为进一步非线性优化算法的初始估计值,这种算法稳定,能够对摄像机进行比较精确的定标。根据非线性模型摄像机模型,同时假定3次方以上系数可以忽略不计,就可得到:

式(1)和式(2)即CCD总的畸变模型,加入线性摄像机模型,就可利用这个模型对摄像机进行非线性定标。摄像机定标有较多方法,TSAI是较好的基于摄像机的定位算法。该算法是以针孔成像原理为基础构成摄像机坐标系与世界坐标系间的转换关系(见图1)。

(xw,yw,zw)表示世界坐标系,(xc,yc)表示摄像机坐标系。世界坐标系中某个物体通过针孔成像原理投射到摄像机坐标系中,转换关系如下:

TSA I方法通过2次定标过程计算出旋转矩阵和平移向量。采用双摄像机模式,将钢轨左右两侧均拍摄出来,因此需将左右两侧摄像机均进行定标,为保证定标精度,采用一个高精度的定标模板,模板中特征点间距精度为0.003 mm(见图2)。

通过上述定标方法,可得到左右摄像机的定位精度均方误差均在0.1以内。根据定标结果,采用激光投影方法,使激光打到钢轨上,钢轨的不规则形状决定单一激光无法实现对其外形轮廓的全覆盖,因此采用3道激光。图3显示了激光投射到钢轨上左右摄像机拍摄的结果。

针对拍摄结果,利用TSAI定标后的旋转矩阵和位移向量,将摄像机坐标系转换成世界坐标系,并将该计算结果与标准钢轨轮廓进行对比和测量,从而计算钢轨的磨损值。

2 试验结果

为方便对比及使用,在基于嵌入式系统的基础上开发了相应的测量系统。

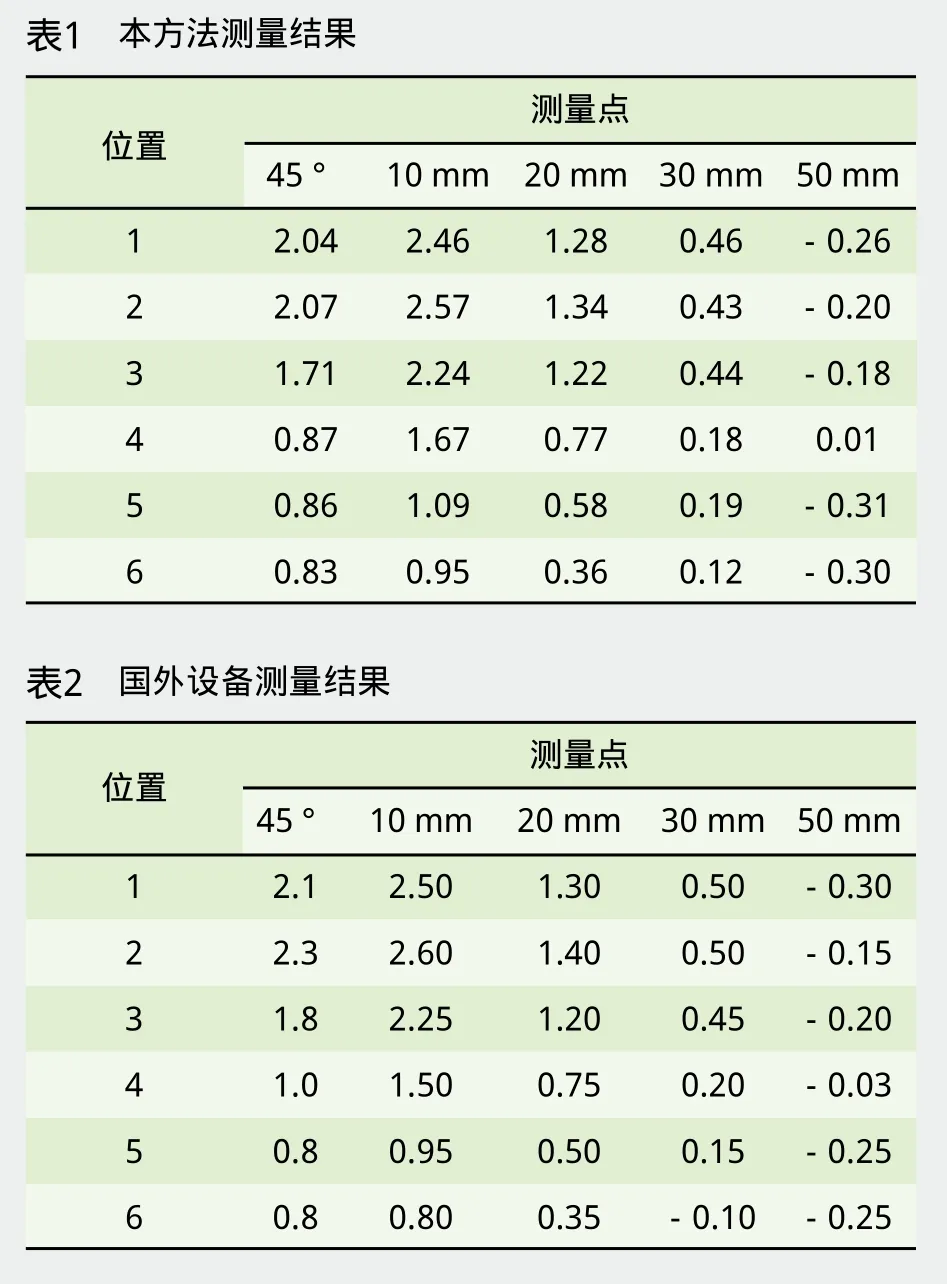

为确保测量准确性及可比较性,实际测试过程中,使用本方法与美国Im ageM ap公司的测量设备进行对比。在相应测量点上,两者的测量误差基本在0.1 m m以内(见表1、表2)。

针对某些超过0.1 mm的测量点,经过分析,主要是由以下因素导致:(1)两者测量位置存在一定偏差,无法做到精确测量同一位置;(2)摄像机自身分辨率及激光宽度等原因导致。2部摄像机采用1 024×768的分辨率,针对总长为30 cm的测量距离,单像素自身精度为0.07 mm,因测量过程中激光线宽度较宽,进行骨干提取时,存在1~2个像素的计算误差,导致两者测量中的偏差。

表1 本方法测量结果测量点位置45 ° 10 mm 20 mm 30 mm 50 mm 1 2.04 2.46 1.28 0.46 -0.26 2 2.07 2.57 1.34 0.43 -0.20 3 1.71 2.24 1.22 0.44 -0.18 4 0.87 1.67 0.77 0.18 0.01 5 0.86 1.09 0.58 0.19 -0.31 6 0.83 0.95 0.36 0.12 -0.30表2 国外设备测量结果测量点位置 45 ° 10 mm 20 mm 30 mm 50 mm 1 2.1 2.50 1.30 0.50 -0.30 2 2.3 2.60 1.40 0.50 -0.15 3 1.8 2.25 1.20 0.45 -0.20 4 1.0 1.50 0.75 0.20 -0.03 5 0.8 0.95 0.50 0.15 -0.25 6 0.8 0.80 0.35 -0.10 -0.25

3 结论

采用双摄像机模式,使用基于摄像机的TSAI定位算法,与美国Im ageM ap公司的测量设备实际环境的对比测量,测量误差在0.1 m m内。该精度经现场人员实践,达到设计目标。但仍存在问题:由于白天外界光照较强,在轨头部分激光会出现散射现象,导致测量出现误差,同时采用骨干提取方法提取的激光线存在1~2个像素偏差。针对上述2个问题将继续深入研究,使设备具有更好的稳定性和测量精度。