降膜式蒸发器效数的确定原则

2013-12-20刘殿宇

刘殿宇

(华禹乳品机械制造有限公司,黑龙江 安达 151400)

0 前 言

降膜式蒸发器因其加热温度低,蒸发速率快,物料在设备中停留时间短,节能,在食品、乳品、化工、制药及玉米深加工等生产中都有广泛的应用。如用于牛奶、果蔬汁、维C、胶原蛋白、玉米浸泡液、污水处理等的蒸发浓缩。尤其适合热敏性物料的蒸发浓缩,因为物料在加热蒸发过程中有宜元素能最大限度地得到保护不被破坏。因此,越来越多的受到用户的关注,随着我国经济的快速发展降膜式蒸发器应用领域正在不断地扩大。生产能力(每小时)小到几十千克大到几十吨的降膜式蒸发器在不同领域内都有所应用。降膜式蒸发器分为单效,双效及多效降膜式蒸发器。在实际应用过程中效数确定不够合理的例子也曾出现过。究竟采用几效进行蒸发更为合理,确定的原则是:应根据物料的特性、生产能力的大小、节能的效果、浓缩后料液浓度的高低等几个方面进行综合考虑进行确定。仅以RNJM03-8000型三效降膜式蒸发器在奶粉生产中的应用为例加以阐述。

1 主要技术参数及结构特点

1.1 技术参数

物料介质:牛奶

水分蒸发量:8 000 kg/h

进料温度:5℃

进料质量分数:11.5%

出料质量分数:38%~45%

使用蒸汽压力:0.7~0.8 MPa

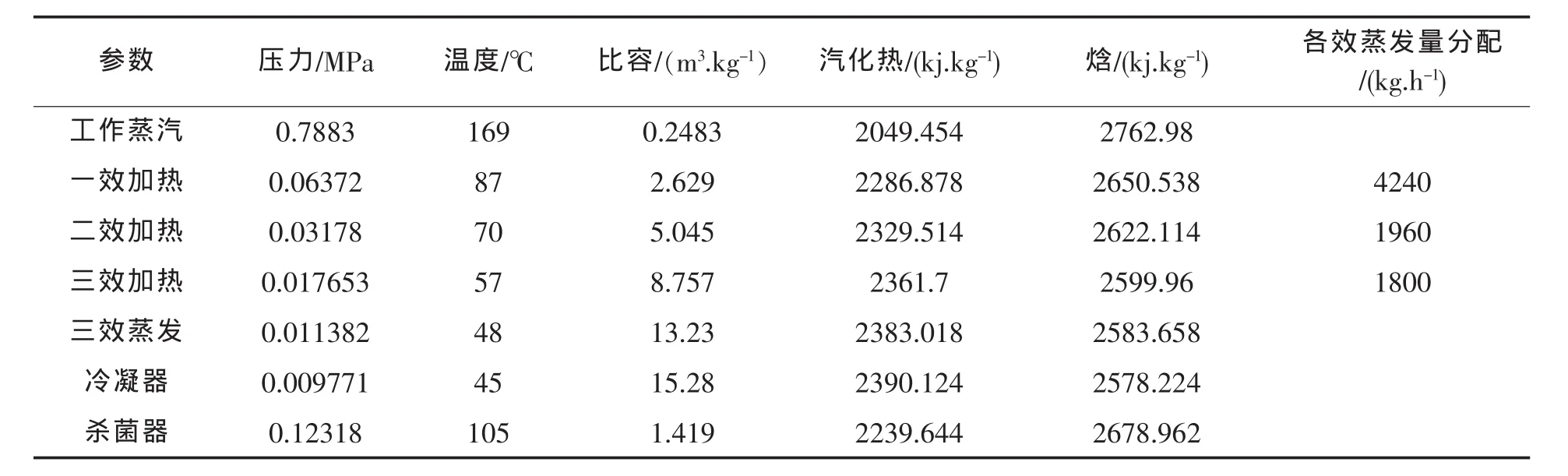

蒸发器状态参数见表1

表1 蒸发器蒸发状态参数

1.2 结构特点

图1 RNJM03-8000型三效

蒸发器结构特点是:采用五个预热级(包括一个杀菌段)将进入蒸发器的料液温度由5℃预热至92℃,采用并流加料法,末效出料。采用热压缩技术即热泵抽吸一效二次蒸汽提高其温压作为一效的一部分加热热源。利用末效二次蒸汽对物料进行预热,预热后剩余部分二次蒸汽进入冷凝器中被冷凝成凝结水。蒸发器各个效体等全部进行绝热保温处理。其工艺流程如图1所示。

2 多效蒸发的优点

2.1 多效蒸发的节能效果

采用多效蒸发的最大优点之一就是节省能源。多效蒸发二次蒸汽得到了充分的利用。如本例采用的是三效降膜式蒸发器,一效二次蒸汽作为二效的加热热源,二效二次蒸汽作为三效的加热热源。三效二次蒸汽对物料预热后剩余部分二次蒸汽才进入冷凝器中被冷凝成凝结水由泵排出。如果是四效、五效等依此类推。设有热压缩技术的(热泵)蒸发器经济指标(单耗kg/kg,即每蒸发1 kg水分所消耗蒸汽的量。):单效0.625;双效0.46;三效0.32;四效 0.28;五效 0.24(热损失按 5%~6%计)[2,5]尤其大生产能力的节能效果更加明显。

2.2 采用多效蒸发料液浓度提高得快

多效蒸发与单效蒸发的不同之一就是料液浓度提高得快,已蒸发的料液不需要在蒸发器中长时间的循环蒸发,即使在多效蒸发中某一效有小循环但料液在蒸发器中停留的时间却很短,同生产能力的蒸发量小于一吨的单效与双效降膜蒸发器物料在设备中的停留时间约差20 min以上。而本例物料进入蒸发器到出料,物料在设备中的停留时间仅为7 min。(蒸发参数稳定的情况下)这也是为什么热敏性物料如:乳品、蛋品、果蔬汁、胶原蛋白等宜采用降膜式蒸发器蒸发而不采用外循环等其他形式蒸发器蒸发的主要原因之一。多效蒸发最大的优点之一就是连续进料连续出料,出料的浓度一次即可达到设计要求的浓度,而单效则不能够实现,需要循环进料,待到浓度达到了才可放料。理论上等量生产能力的单效与多效换热面积应该相等,而实际上随着二次蒸汽温度的降低,料液浓度的增高,传热系数在变小,计算及应用的多效换热面积往往都要大于单效的换热面积,这也是为什么多效可连续出料的主要原因。

2.3 采用多效蒸发可降低冷凝负荷

采用多效蒸发可降低冷凝器的换热面积、冷却水的耗量及真空泵的电机功率的消耗,可使系统的真空度更加稳定,更容易控制。采用多效蒸发末效蒸发量很小,对有热压缩技术的本例来看仅占一效蒸发量的42.4%,占总蒸发量的22.5%,不仅如此,末效的二次蒸又对物料进行了预热,剩余部分才进入冷凝器中被冷凝掉。仅利用末效二次蒸汽一项本例就可节省冷凝器的换热面约为40m2,冷却水耗量约为29 T/h,真空泵功率可降低约5~7 kW[4]。

3 降膜式蒸发器效数确定

3.1 温度差的损失

设加热温度为T,溶液的沸点为t,则蒸发器传热温度差为Δt=T-t,在多效蒸发过程中,若无任何温度损失时溶液的沸点温度等于二次蒸汽的温度,也必须等于进入次一效作为加热的温度,即:t1=T2,t2=T3, …而各效的温度差为:Δt1=T1-t1,Δt2=T2-t2=t1-t2,….Δtn=Tn-tn=tn-1-tn.所以,各效温度差总和为:∑Δt=Δt1+Δt2+…+Δtn而总的温度差为第一效加热温度与末效二次蒸汽之差,即:∑Δt总=T1-tn,在无温度差损失时,温度差的总和应与总温度差相等,即:∑Δt=∑Δt总,而实际上,蒸发过程中是有温度差损失的,所以,∑Δt<∑Δt总,∑Δt称为有效总温度差。两者之间的差额∑Δ,称为温度差损失,即∑Δ= ∑Δt总-∑Δt,蒸发过程中温度差损失主要有三项,一是溶液的沸点升高。在相同温度下,由于溶质的存在溶液的蒸汽压力总是比纯溶剂的为低,因此,当液面的压强一定时,溶液的沸点比纯溶剂的为高,所高出的温度称为溶液的沸点升高。溶液的沸点升高随着溶液的浓度而变,浓度越高,沸点升高越大。这也是为什么在多效降膜蒸发过程中末效的换热面积比较大的主要原因之一。二是溶液的静压强而引起的沸点升高。在蒸发过程中低层溶液所承受的压强要比液面的为高。降膜式蒸发器与外循环等的蒸发器不同,料液在降膜管中是以液膜状沿着降膜管壁在自身的重力及二次蒸汽流的作用下自上而下的流动,因此,静压强引起的沸点升高对降膜式蒸发过程来说并没什么影响。三是各效间二次蒸汽在管道中,由于流体的阻力而引起的温度损失。多效蒸发中二次蒸汽在进入次一效加热壳程中,管路中由于流体阻力使蒸发压强降低,蒸汽的饱和温度随之下降。因而发生蒸汽在各效间的温度损失,这个损失与蒸汽速度、管路长短、管件多少、扑沫器的阻力等有关。管路损失温度约为1℃.需要特别说明的是导致蒸发温度降低的还有一个特别重要的影响因素那就是热损失,蒸发过程不是完全绝热的过程,是有热量损失的。根据当地环境条件的不同其热量损失也不尽相同。这一点对多效蒸发的影响不容忽视,因此,建议蒸发器要进行保温处理。

3.2 效数的确定

从上述中可看出在多效蒸发过程中其温度差是有损失的,不仅如此还有热损失造成蒸发温度的降低。蒸发必须保持一定的温度差,这样才会推动蒸发有效快速的进行。也就是说随着效数的增加,二次蒸汽作为次效的加热温度会越来越低,后效的蒸发温度也越来越低,蒸发量越来越低,本例蒸发量的分配是:1 效:4 240 kg/h;2 效:1 960 kg/h;3效:1 800 kg/h。根据多效蒸发过程的特点,在选择确定蒸发器的效数时也就必须适当,也不是效数越多就越好。具体的确定原则是:应根据物料的特性、生产能力的大小、节能的效果、浓缩后料液浓度的高低等几个方面进行综合考虑进行确定。对蒸发量不大,蒸发量在1 200~2 500 kg/h,物料出料浓度在40%~45%多采用双效或三效,蒸发量在2 500~10 000 kg/h,出料浓度在40%~75%可选择三效或四效,目前很少有采用单效蒸发,除非蒸发量很小,小于500 kg/h,浓度要求不高,料液属于非热敏性,间断生产或在实验室中用于实验才考虑单效蒸发。单效蒸发浓度提高的慢且重复蒸发,在蒸发过程中物料受热时间较长,尤其是热敏性物料,会破坏料液中有益元素。对大生产能力的,一般生产能力超过10 000 kg/h就可采可用四效蒸发,超过20 000 kg/h可考虑采用四效或五效进行蒸发。有些蒸发还必须兼顾物料的特性,如本例物料为牛奶,牛奶中的蛋白质,脂肪含量都很高,是典型的热敏性物料,也是众多物料中最难生产的物料之一,在生产过程中极易产生结垢或结焦,效数越多降膜管的布液量就越少,结垢结焦的可能性就越大,严重结垢结焦会影响产品品质。所以,生产能力8 000 kg/h用于奶粉生产的蒸发器可选择三效或四效降膜式蒸发器。

4 结束语

综上所述,择选并确定出合适的效数,在生产中,无疑可起到节能降耗的作用;可以达到连续进料,连续出料的目的,可以提高生产效率。由于生产的连续性使操作过程更加稳定,更加容易控制。因此,效数的确定应有理论依据,除了必要的理论计算外,也必须根据不同的物料进行区别对待。只有这样才能确定并选择出最佳的方案来适应物料的生产。为了生产出更加稳定的高品质的产品,采用多效蒸发,全自动控制则是今后降膜式蒸发器的发展方向。

[1]夏青,陈常贵主编.化工原理(上)[M].天津:天津科学技术出版社,2005:1.

[2]刘殿宇.板式降膜蒸发器在胶原蛋白生产中的设计研究[J].农产品加工,2012(1):62-64.

[3]刘殿宇.影响蒸发器使用的几个因素[J].发酵科技通讯,2008(4):46-47.

[4]刘殿宇.利用末效二次蒸汽进行预热的节能效果及意义[J].中国奶牛,2012(7):40-41.

[5]刘殿宇,陈丽.热泵在蒸发器中的应用效果及注意事项[J].化工设备与管道,2011,48(2):35-36.