基于Cruise的微型纯电动货车动力系统的匹配仿真

2013-12-18董春迎谭德荣田厚杰

董春迎, 谭德荣, 田厚杰

(山东理工大学 交通与车辆工程学院, 山东 淄博 255091)

随着环保和能源问题的日益突出,电动汽车以其零排放、低噪声等优点成为各国汽车工业的发展方向.纯电动微型货车,通常行驶在城市内或市郊,通过对其动力系统进行优化设计,可较好地降低系统损耗,延长续驶里程,提高区域物流运输的效率[1].如何合理的选择部件及相关参数,使匹配达到最优,在蓄电池相同的条件下,更好的满足整车动力性要求和最大的增加续驶里程,一直是研究者追求的目标,也是本论文研究的主要目的.

本文以唐骏欧铃ZB1010BEVADA电动货车为例,对整车的传动系统参数进行匹配设计.由于电动机本身具有带负载启动的功能,因此无需传统内燃机上的汽车离合器,且电机具有调速作用,因此采用的变速器结构应较为简单.整车结构参数与目标动力性能见表1和2.

1 电动汽车动力传动系统的匹配

1.1 电机参数的确定

纯电动微型货车经常工作在市郊,并运行于起步、加减速、爬坡、制动等各种工况,因此,驱动电动机要满足各种工况的需求[2].

1.1.1 电动机功率选定

电动机的功率大小直接关系到电动汽车动力性的好坏.电动机功率越大,电动汽车的加速和爬坡性能越好,但电动机的体积和质量也会相应地增加.电动机不能经常保持在高效率区工作,降低了电动汽车的能量利用率以及汽车的续驶里程.因此,电动机功率的选择对整车的动力性能起着至关重要的作用.

表1整车结构参数

表2动力性能要求

1)满足爬坡性能要求,所需电动机提供的功率为

(1)

2)由汽车加速性能指标求解所需总功率,假设电动机输出特性为恒功率,由动力平衡方程可推导出[3]

v=vm(t/tm)0.5

(2)

其中:vm为加速过程的末速度;tm为速度从0加速到vm所需的时间

根据假设条件可知,整个加速过程中的动力源总功率是恒定值,则整个加速过程动力输出的平均功率与速度最大时动力源输出功率是相同的.由此推导出加速过程所需的总功率为

(3)

根据以上设计要求,针对唐骏欧铃ZB1010BEVADA电动货车,将计算所需的整车参数以及动力性能要求指标带入(1)~(4)式中得到

P1≥10kW,

P2≥31.39kW.

3)根据最高车速要求,确定所需电机提供的功率.

纯电动汽车采用的主减速比设为i0,当车速达到最高时,一般是在直接档上,由n=igi0v/0.377r可选定电动机的最高转速.已知唐骏欧铃ZB1010BEVADA电动货车采用的主减速比为4.4,计算的得到Nmax=3 523.3 r/min.在电动机过载允许的范围内,选取电动机的额定转速为1 600r/min,最高转速为4 000r/min.

由于电动机具有高速恒功率的特性,因此电动机的额定功率可由如下公式得到

(4)

Pe=Nmax·Tvmax/9550

(5)

将相关参数带入(5)~(6)式得到

Tvmax=38.899 7N·m,

Pe=14.351 3kW.

综合由(1)~(4)式确定的电动机功率和由电动机特性确定的额定功率,为保证设计车辆能够以最高车速匀速行驶,并满足爬坡性能和加速性能的要求,设计电动机的额定功率应该大于Pe,在过载允许的范围内(过载3~5倍),满足爬坡和加速的功率要求[4]. 因此可选择电动机的额定功率为15kW,峰值功率为40kW便可满足运行功率需求.

1.1.2 电动机扭矩的确定

由于电动机具有低速恒扭矩的特性,因此电动机的最大扭矩可由如下公式得到

Tmax=9 550*Pe/Ne

(6)

将上文得到唐骏欧铃ZB1010BEVADA电动货车的电动机额定功率和额定转速带入(6)式中,得Tmax=89.5N·m.因此,选择电动机的最大扭矩为100N·m,额定扭矩为45N·m.

结合以上确定的电动机基本参数,选择96V的永磁无刷异步电动机.

1.2 变速器传动比的设计

变速器传动比和档位确定的原则:采用电动机驱动需要考虑两个主要的动力、阻力平衡点.一是常规车速行驶的转矩平衡点,二是最高车速下的转矩平衡点[5].

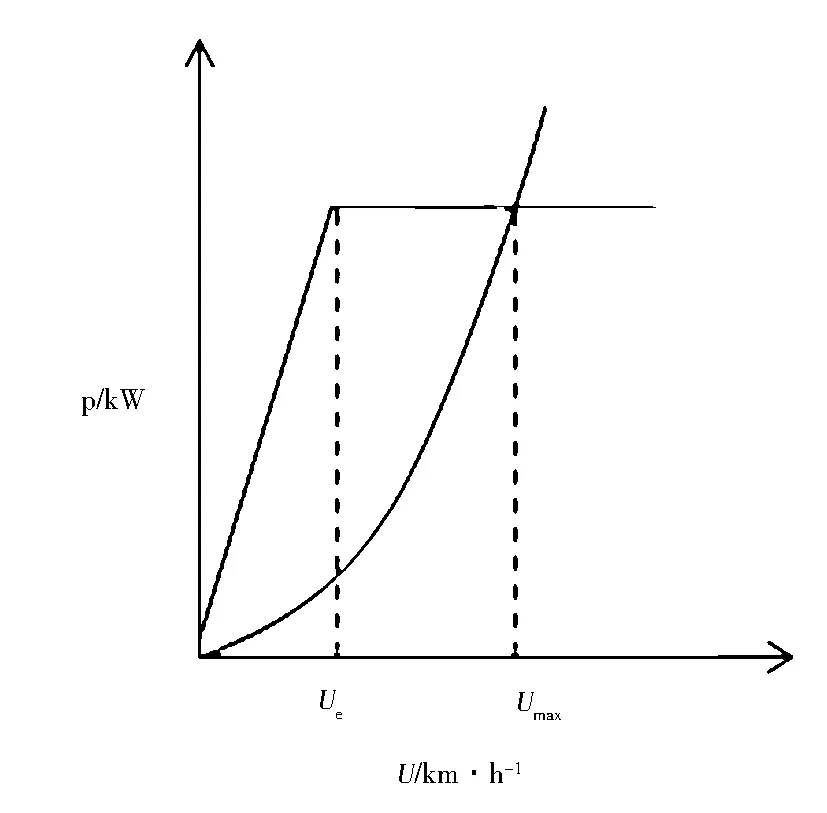

1)如图1所示,当电动机最高转速与基频转速比>2.5时,电动机从基频调速的范围足够大,选择一个档位即可满足要求.但这种情况对电动机的要求较高,很难保证变频器始终在高效率区域工作.

图1 当nmax/ne>2.5时电动汽车功率平衡图

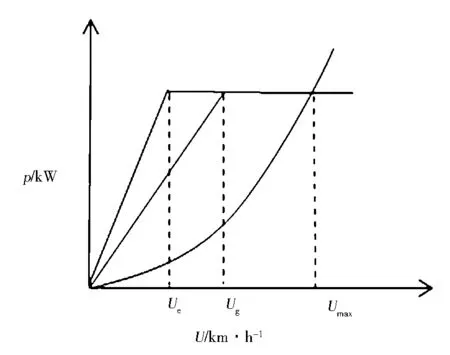

2)如图2所示,电动机最高转速与基频转速比≤2.5,此时电动机从基频向上调速范围不够宽,应考虑增加一个档位.

图2 当nmax/ne≤2.5时电动汽车功率平衡图

同时,纯电动微型货车行驶在最高车速时,以最小的传动比档位行驶;在最大爬坡度时,以最大传动比档位行驶,并已知主减速比i0=4.4,最大、小变速器传动比范围由以下两式可得

(7)

(8)

在传动比允许的范围内,传动比越小,变速器设置的档位越少,结构越简单.但是,较小的传动比,可能会造成爬坡性能的降低.唐骏欧铃ZB1010BEVADA电动货车选择的电动机最高车速与额定车速之比恰为2.5,因此本设计选择两个档位.结合(7)、(8)式得到的传动比的范围,igmax≥1.988 5;igmin≤1.13,预设传动比ig1=1.99;ig2=1.13.

1.3 动力电池的选型

纯电动汽车完全依赖电池的能量,在车辆大负荷工况下电池能及时提供后备功率,制动时能吸收电能,因此要求蓄电池具有高比能量、大比功率以及长循环使用寿命[6].当前可用于电动车的动力电池主要有铅酸电池、锂离子电池、Ni-H电池、超级电容等.由于铅酸电池技术比较成熟、价格便宜,设计中采用铅酸电池.

铅酸电池作为选择对象,根据巡航时能量平衡公式计算所需电池的额定容量.

(9)

式中:A为电池额定容量;L为电动汽车续驶里程km,ε为电池的放电深度

电池组的额定电压U由选定的电动机确定,取90%放电深度,将相关参数带入上式得A=79.42A.考虑到电动车上的其他电子元件以及放电过程中电压的变化,为达到其动力性能要求,选择电池的额定容量为100Ah.

电池容量主要保证电动车的动力性要求和续驶里程的需要,可根据电动机峰值功率和续驶里程选择电池单体数目[7].所需要的电池单体数目为max {N1,N2}.

由电动机峰值功率确定的电池单体数目为

(10)

式中:Pmax为电动机峰值功率kW;Pbmax为单体蓄电池最大输出功率kW;ηe为电动机工作效率;ηec为电动机控制器工作效率.

由续驶里程确定的电池单体数目为

(11)

式中:L为电动汽车续驶里程km;Ui为单体蓄电池电压(V);Ci为单体电池额定容量(Ah);W为电动汽车行驶单位里程所消耗的能量kJ.

将相关参数带入上式(10)~(11)计算得到N1=46.5;N2=47.2,所需要的电池单体数目为max{N1,N2},因此选择蓄电池的单体个数为48块.

2 仿真建模与结果分析

2.1 基于AVL Cruise的纯电动车辆建模

AVL Cruise软件是用于研究车辆动力性、燃油经济性、排放性能与制动性能的高级仿真分析软件.该软件可以用于车辆开发过程中的动力传动系的匹配、车辆性能预测,还能够对混合动力车和纯电动汽车进行建模仿真和性能模拟.

基于Cruise平台,建立了如图3所示的微型纯电动货车模型.该模型主要包括车轮模型、主减速器模型、变速箱模型、电动机模型、电池模型和驾驶员模型等.

图3 整车模型

在整车模型完成后,设置各个模块的参数,建立模块之间的物理连接与信号连接,并通过添加相关的计算任务,使纯电动车运行于某一设定工况.本研究根据城郊的交通状况,添加了Climbing Performance,Constant Drive,Full load Acceleration,Cycle run四个计算任务,分别验证设计车辆的爬坡性能、最高车速、加速性能、续驶里程.完成模型的搭建后运行模型进行任务计算.仿真数据结果将以文件形式自动生成于Result Manger.

2.2 仿真结果分析与优化

在预设传动比ig1=1.99;ig2=1.13情况下得到的仿真结果如图4~5所示.

图4 加速时间曲线图(0~40km/h)

图5 各挡最大爬坡度曲线图

图6 最高车速结果图

由图4~5可知,加速性能和爬坡性能均能满足设计要求.在固定主减速比的情况下,爬坡性能主要受一档传动比值的影响,图5中,最大爬坡度恰能满足动力性能要求,因此说明ig1选取值为最优.

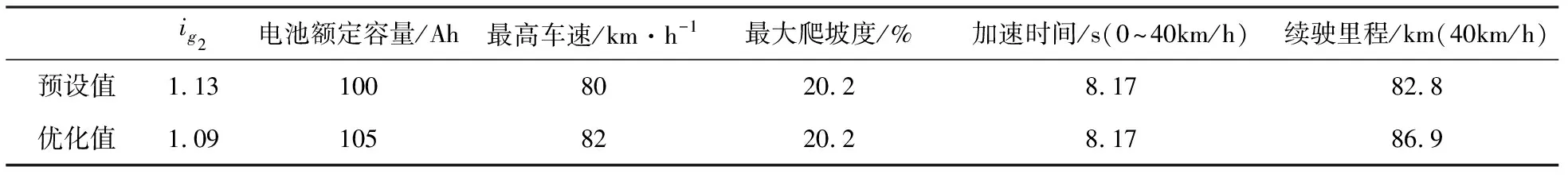

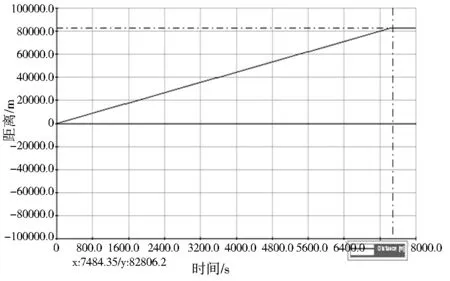

由图6可知,最高车速虽然能够满足动力性能要求,但是存在一定的优化区间.结果中优化系数Ratio是指阻力功率与最高挡最大功率点相交得到的最高车速所对应的传动比与当前最高档传动比的比值.因此,在固定主减速比的情况下,ig2乘以优化系数为二档传动比理论最优值.图7中,续驶里程为82.8km较小于目标值,由于能量守恒理论计算过程中,是在电池保持恒电压的情况下进行的,而实际电池放电中,电池电压是在不断降低的,由此造成了仿真结果略小于理论值.因此需要对蓄电池的额定容量进行优化.二档传动比与电池额定容量优化后的仿真结果见表3.

由仿真结果可知,当ig1=1.99;ig2=1.09,电池的额定容量为105Ah时,刚好达到设计目标要求.在设计阶段,通过使用Cruise对整车动力传动系统参数进行优化匹配,不仅提高了整车的性能,而且缩短了设计周期,降低了设计成本,缩短了反馈链.

表3 优化后的仿真结果

图7 续驶里程图(40km/h)

3 结束语

动力传动系统是汽车的核心组成部分,对于纯电动车来说显得尤为重要.本设计采用手动变速箱与主减速器结合,实现动力的传动,由于微型货车区别于微型轿车,故采用手动档能快速的提高汽车的动力性能,扩大电动机在高效率区的工作范围,减少加速时间,延长续驶里程.

本设计通过对唐骏欧铃ZB1010BEVADA电动货车进行实例分析,按照动力性能指标选定电动机与电池,并预设传动比的范围.结合AVL Cruise 软件,建立整车仿真模型,通过预设各档传动比,添加计算任务进行仿真计算.结果表明:本次设计与仿真优化对纯电动车动力系统的匹配具有较强的可行性和合理性,并大大缩减了传统设计的繁杂验证优化过程.

[1]余志生.汽车理论[M]. 5版.北京:北京机械工业出版社,2009:30-31.

[2]翟丽,孙逢春.电动轿车机电传动系统的匹配计算与仿真[J].北京理工大学学报,2007,3(10):869-873.

[3]戴天禄.纯电动车传动系统参数设计及匹配[C]//中国汽车工程学会年会论文集,2011, 2(1):1 283-1 286.

[4]曾虎,黄菊花.纯电动汽车的电动机与变速器匹配[J].装备制造技术刊,2010,12(2):40-42.

[5]朱正礼,殷承良,张建武.基于遗传算法的纯电动汽车动力总成参数优化[J].上海交通大学学报,2004,38(11):1 907-1 972.

[6]常绿.纯电动微型汽车动力传动系参数设计及动力性仿真[J].机械设计与制造,2010(6):43-45.

[7]姬芬竹,高峰.电动汽车驱动电动机与传动系统的参数匹配[J].华南理工大学报:自然科学版,2006,32(4):33-37.