基于汽车正面碰撞的吸能盒设计及优化

2013-12-14谭皓文杨述松江晶晶

雷 刚,谭皓文,樊 伟,李 灿,杨述松,江晶晶

(重庆理工大学 a.汽车零部件及检测技术教育部重点实验室;b.重庆汽车学院,重庆 400054)

耐撞性设计一直是汽车设计的重点,直接关系到乘员在碰撞事故发生后的受伤程度及生存概率。汽车吸能盒是汽车纵梁前端的主要吸能部件,在碰撞发生时,吸能盒的吸能能力很大程度上影响汽车耐撞性的好坏。

利用子模型技术的汽车优化方法已经被有关文献证实是可靠、高效的。吸能盒的纵向压溃是一个非常复杂的高度非线性过程。通过显式动态有限元法建立汽车正面碰撞的子模型,能很好地还原出更接近真实情况的碰撞过程。吸能盒吸收能量与纵梁最大碰撞力以及吸能盒的结构之间的关系是相互制约的,利用现在较为成熟的自适应面优化方法,基于正面碰撞子模型,能高效地优化出最优的吸能盒结构。

1 正面碰撞子模型的建立

1.1 子模型部件的确定

要建立一个能在最大程度上能替代正面碰撞的子模型,首先要确定子模型所包含的部件[1]。由对整车正面碰撞的仿真变形结果的观察可知,在正面碰撞中起主要吸能作用的部件包括前防撞梁、吸能盒、纵梁外板、纵梁内板等结构。

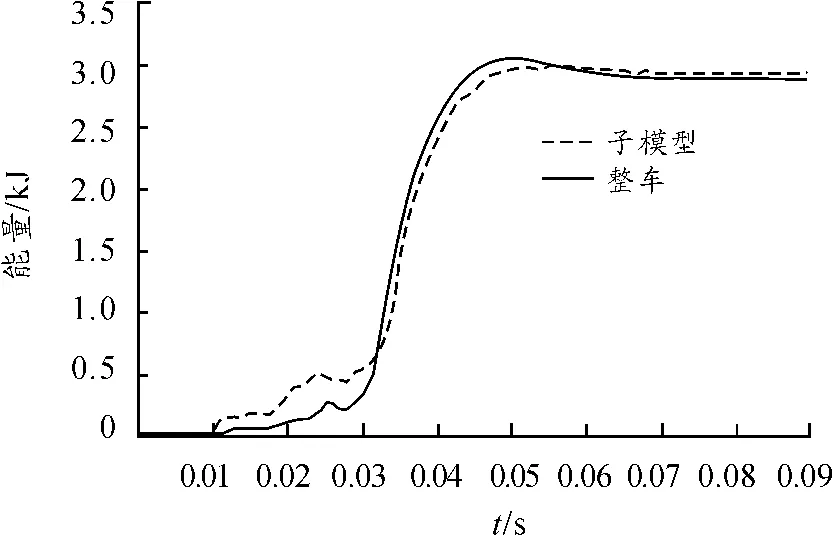

为验证这些部件是主要吸能部件,对比了吸能部件与整车部件的内能增量(见图1)。通过之前的正碰仿真结果得知,碰撞后32 ms时为纵梁变形结束时刻。从图1中可以看到,在0~32 ms这段时间内,这些吸能部件变形所增加的内能占据了整车部件变形所增加内能的绝大部分,在32 ms时,这个比值为4.881/7.135=68.4%,由此可以充分说明以上所选的部件为主要吸能部件,可以作为子模型的部件。由于汽车左右纵梁结构基本相同,碰撞变形一致,为使研究方便,计算效率更高,故选取左侧纵梁建立子模型,如图2所示。

1.2 子模型边界条件的施加

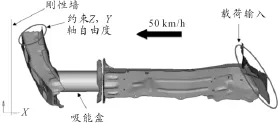

子模型边界条件施加的基本步骤是将整个模型计算后,将作用于子模型部件上的边界条件提取出来,然后施加到子模型中。本文中边界条件为在整车碰撞结果文件中提取纵梁后端节点位移信息,将其加载到左右纵梁后端,并给予子模型50 km/h的初速度。2种情况都在前纵梁与车身部件有链接关系的部件上施加适当的边界条件。

图1 吸能部件与整车部件内能增量

图2 左侧纵梁正面碰撞子模型

2 子模型的验证

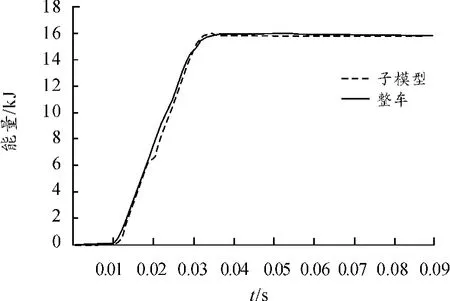

建立好子模型后要对其进行验证。纵梁内外板内能变化对比如图3所示,吸能盒内能变化对比如图4所示。图3和图4证明该模型可替代整车碰撞模型。

图3 纵梁内外板内能变化对比

图4 吸能盒内能变化对比

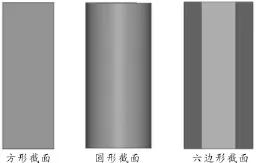

3 吸能盒截面形状的选择

前人的研究表明,截面几何形状对薄壁件的吸能会有一定的影响。本文选择一系列不同截面(方形、六边形和圆形)的薄壁结构作为研究对象(如图5所示),在它们的厚度、质量以及长度都相同的情况下,比较它们在正面压溃简易模型(如图6所示)中的吸能情况,确定吸能盒的截面形状。

图5 吸能盒不同截面形状

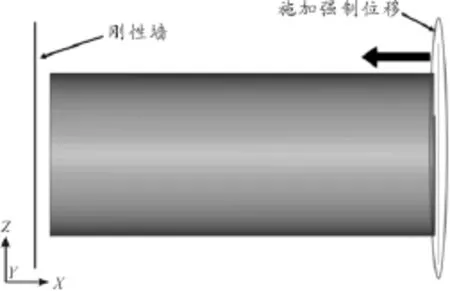

图6 吸能盒简易碰撞模型

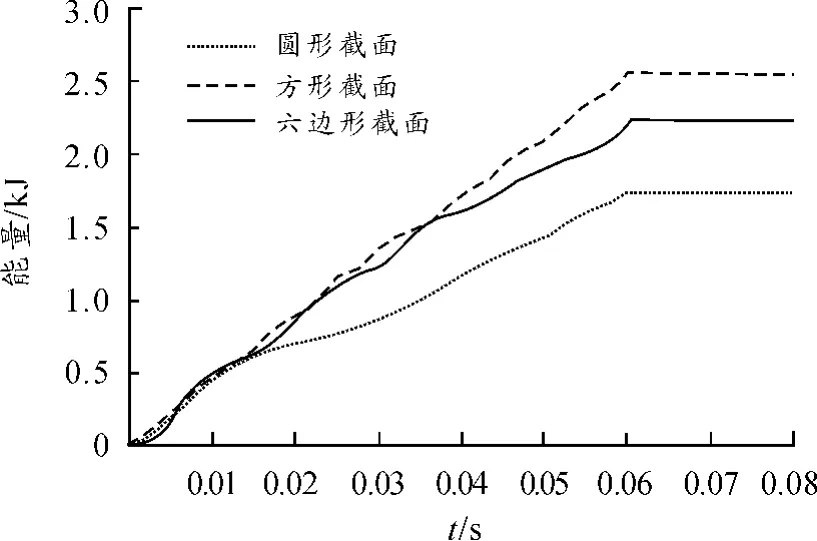

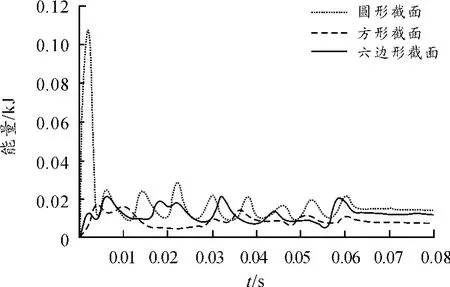

简易碰撞模型的仿真结果如图7、图8所示。

图7 不同截面形状吸收内能变化对比

图8 不同截面形状碰撞力变化对比

由图7、8可以看出,从能量吸收效果来看,圆形截面最好,六边形截面和方形截面依次次之。从刚性墙的反力来看,圆形截面梁最大,六边形和方形依次次之。可以得出结论:在纵向匀速压溃中,对于对称截面形状的薄壁梁结构,在质量、长度以及厚度均相同的情况下,对称面越多,吸能效果越好,所需的压溃反力越大。纵梁的压溃力与吸能是碰撞中一对矛盾的参数,压溃力越大,加速度峰值也就随之增加。

从圆形截面吸能盒刚性墙反力的变化来看,反力峰值出现在吸能盒与刚性墙接触时刻,这个峰值可以通过弱化吸能盒来消除。弱化吸能盒的一个较好的方式是给吸能盒增加合理的变形诱导槽。消除了压溃力这个因素之后,圆形截面成为了本文设计吸能盒的最佳选择。

4 吸能盒结构设计及优化

在确定了吸能盒结构的截面形状之后,考虑到圆形截面碰撞力会比较大,在此基础上增加诱导变形机构,削弱吸能盒的碰撞力。其次,碰撞吸能的平稳性也是影响碰撞力的一个重要因素。波纹管碰撞力的时间历程曲线比较平稳[2],因此,将波纹管作为吸能盒的最佳选择。在大波纹管内部增加一个直径和长度均较小、材料强度较大、波纹管弱的波纹管,本文设计的吸能盒结构如图9所示。

图9 优化模型及吸能盒结构

吸能结构优化方法选择基于优化软件Hyperstudy的自适应响应面法。自适应响应面法是将响应面模型和试验设计相结合的一种试验方法,它建立的响应面模型比之传统的响应面方法更精确、误差更小[3-4]。

在建立好的子模型中,用圆形截面的吸能盒将原吸能盒替换,得到优化模型。在此吸能结构中,壁厚对整车的耐撞性能有重大的影响。本文以大吸能盒厚度、小吸能盒厚度作为设计变量。

综合整车左右纵梁碰撞过程中的碰撞力,将约束条件设为纵梁碰撞最大力小于194 kN(整车碰撞中纵梁出现的最大碰撞力),并且吸能盒所吸收能量要不小于原设计左侧吸能盒所吸收的能量(1.58 kJ),该优化设计问题的数学表达式为

设计变量:x={d1,d2}

目标函数:max Energy(x)

约束条件:

碰撞力:F(x)≤194 000 N

吸能盒吸收能量:E≥1.58 kJ

设计变量:2≤d1≤3,1.5≤d2≤2.5

迭代过程如图10所示。

通过11次迭代计算,得到了大管和小管的最优厚度,分别为2.15 mm和2.24 mm。

图10 优化设计迭代历程

5 优化结构的验证

将优化得到的吸能盒结构替换原吸能盒结构,计算吸能盒在碰撞过程中的吸收能量及纵梁碰撞力,与原始结构仿真结果对比如表1所示。

表1 2种结构整车碰撞仿真结果对比

从表中可以看出,新结构能量吸收提高了14.2%,纵梁最大碰撞力比原设计减小了15.3%。

6 结束语

通过建立正面碰撞子模型,设计优化出了汽车前纵梁吸能盒。仿真结果对比表明:双层波纹管结构的吸能盒能很好地吸收碰撞中的能量,提高了整车正面碰撞的耐撞性。由此可见,在汽车耐撞性设计阶段,利用子模型设计优化汽车吸能部件是一种有效的、针对性较强的设计方法。

[1]董彦鹏,张攀.基于子模型和近似模型的汽车前纵梁轻量化优化设计[C]//Altair 2010 Hyperworks技术大会论文集.北京:澳汰尔工程软件(上海)有限公司,2010:1-9.

[2]王晓,刘星荣.波纹管碰撞性能的试验研究[J].中国公路学报,2001,14(4):106-109.

[3]张勇,李光耀,钟志华.基于移动最小二乘响应面方法的整车轻量化设计优化[J].机械工程学报,2008,44(11):192-196.

[4]Altair.HyperStudy 10.0 Online Help[Z].北京:澳汰尔工程软件(上海)有限公司,2010.

[5]雷刚,刘圣坤,徐彬.基于OptiStruct的某重型汽车驱动桥桥壳结构优化设计[J].重庆理工大学学报:自然科学版,2012(2):1-5.

[6]雷刚,谭皓文.基于行人保护的某款车型儿童头型实验仿真[J].重庆理工大学学报:自然科学版,2011(8):1-4.

[7]雷刚,王希杰,张攀.基于DOE的汽车碰撞优化分析[J].重庆理工大学学报:自然科学版,2011(2):8-12.

[8]毛英慧,何新,酒军亮.蒙皮对客车侧面碰撞仿真精度的影响[J].客车技术与研究,2011(3):9-11.

[9]范体强,张健,赵清江,等.基于Benchmark技术的汽车正面碰撞仿真建模[J].客车技术与研究,2010(3):12-14.

[10]侯智新,胡建军,张世义.汽车红外线防碰撞控制系统设计[J].重庆工学院学报:自然科学版,2007(2):99-102.

[11]王渊,叶雪梅,范青刚,等.碰撞检测中基于OBB层次结构的加速搜索方法[J].四川兵工学报,2011(9):105-107.