热处理对ZM6镁合金TIG焊后组织性能的影响

2013-12-14张铁磊吉泽升赵振华

张铁磊,吉泽升,赵振华

(1.哈尔滨理工大学 材料科学与工程学院,哈尔滨 150040;2.哈尔滨东安汽车动力股份有限公司,哈尔滨 150066)

由于对环境保护的日趋重视以及节能减排的要求,轻量化设计在汽车、航空领域成为一种趋势[1-2]。镁合金由于具有较低的密度、较好的力学性能以及铸造性能,具有替代钢铁材料甚至铝材的潜力。焊接是构件成型及修复的一种重要方法,但是镁合金焊接较易存在热裂纹、气孔、氧化物夹渣等问题。目前对镁合金焊接的研究主要集中于镁-铝-锌系列合金,包括AZ31[3-5]、AZ61[6-7]、AZ81[8]以及 AZ91[9-11]等,但对稀土镁合金的焊接研究很少。

ZM6是一种以加入稀土Nd作为强化元素的镁合金,具有较好的高温瞬时力学性能和抗蠕变性能,主要用于使用温度不高于250 ℃的航空部件[12]。ZM6镁合金在铸造过程中比较容易出现缩孔、缩松及夹沙等缺陷,需要进行补焊修复,因此对其进行焊接研究具有一定的理论和实际意义。本文作者采用常用的钨极氩弧焊方法对ZM6镁合金进行焊接,并对其进行焊后T6热处理,研究了热处理对其组织性能的影响。

1 实验

试验材料采用ZM6铸造镁合金,其化学成分见表1,采用线切割将其加工为200 mm×60 mm×3 mm的板材。焊接形式为对接方式,采用V型60°坡口。背面放置铜板作为衬垫,衬垫中心开有半圆形沟槽,宽度为5 mm,深度为1 mm。母材两侧采用夹具夹持以防止发生焊接变形,影响力学性能测定。焊接前用丙酮清除试板表面的油污,并用钢丝刷去除氧化膜。使用直径2 mm的ZM6焊丝,采用交流脉冲进行焊接,焊接气体采用99.9%的纯氩,气体流量为10 mL/min,钨极直径为2.4 mm,喷嘴直径为10 mm。其他焊接参数如表2所列。

对于ZM6耐热镁合金,焊接后可通过后续的热处理来实现对其组织的控制,进而提高合金的焊缝及整体的力学性能。根据相关研究[13],热处理工艺选定如下:固溶处理温度为540 ℃±1℃,保温5 h,放入水中快速冷却;时效处理温度为200 ℃±1 ℃。时效时间分别为4、8、12、16和20 h。

采用日本理学D/Max2200型X射线衍射仪对母材及焊缝进行物相分析。试样焊接及 T6热处理后的硬度用HXD-1000型维氏硬度仪测量,显微组织及断口形貌观察在FEI-SIRION热场发射扫描电子显微镜(加速电压20.0 kV)上进行。

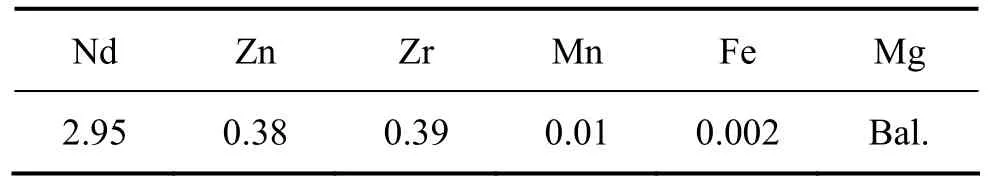

表1 ZM6镁合金的化学成分Table1 Chemical composition of ZM6 magnesium alloy(mass fraction, %)

表2 焊接参数Table2 Welding parameter

2 结果与分析

2.1 焊接接头组织及相组成

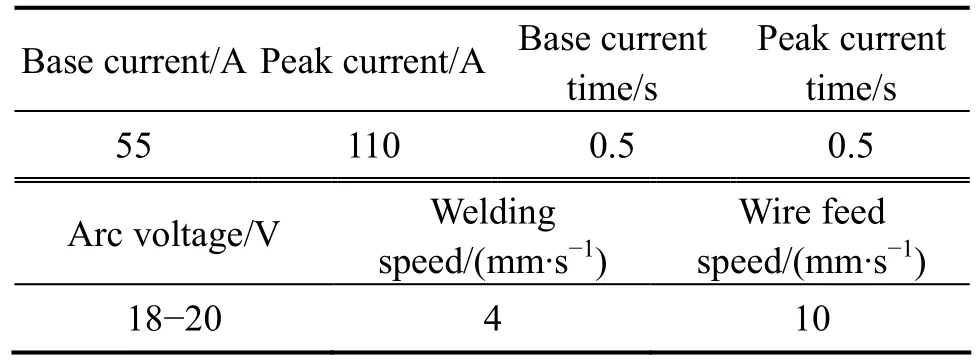

图1 ZM6镁合金TIG焊接组织及相组成Fig.1 Microstructures and phase compositions of TIG welded ZM6 magnesium alloy: (a) Base metal; (b) Fusion zone and heat-affected zone; (c) Weld seam; (d) XRD pattern

ZM6镁合金的铸态显微组织如图1(a)所示。组织呈现典型的等轴晶,平均的晶粒尺寸大约为91 μm。显微组织中颜色较深的为基体α-Mg,白色的部分为合金凝固过程中形成的中间相,沿着晶界和晶界交汇处,分布着大量的板条状和岛状的金属间化合物。图1(b)所示为ZM6镁合金TIG焊接的典型组织,热影响区与母材显微组织区别不大,未出现明显的长大现象,半熔化区宽度约为160 μm,可以观察到焊缝组织与热影响区组织相互过渡。焊缝组织呈现细小的等轴晶组织,其平均晶粒尺寸为26 μm,远小于母材组织;第二相组织在晶界处以断续的网格状存在。XRD的分析表明,焊缝金属与母材金属中间相均为Mg12Nd。根据Mg-Nd相图[14],Nd含量在3%左右的平衡凝固组织为Mg41Nd5,而Mg12Nd为亚稳相,说明母材及焊缝组织均发生了非平衡凝固。

2.2 热处理后显微组织及硬度分布

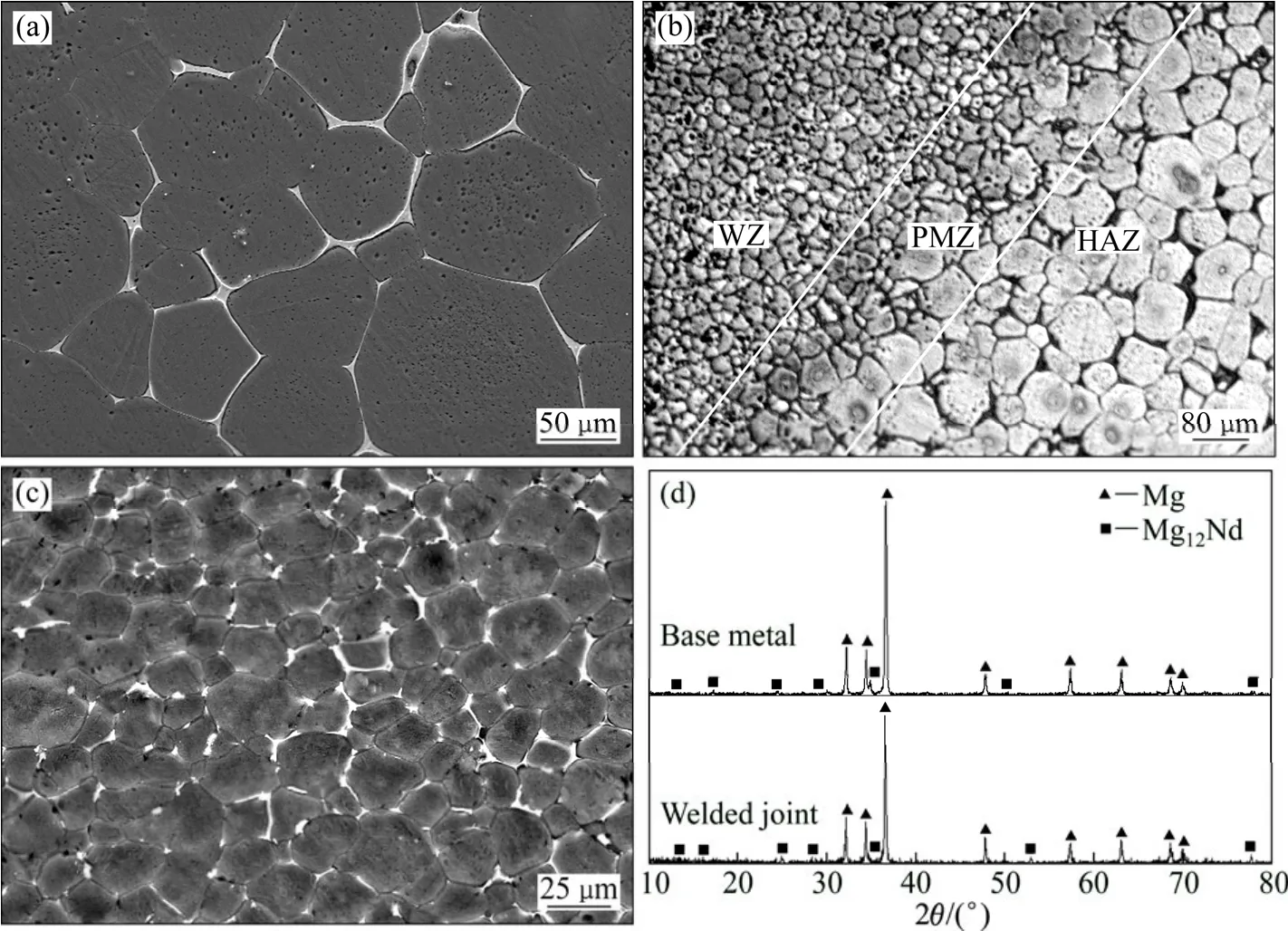

经过540 ℃固溶处理后,ZM6镁合金熔合区附近的显微组织如图2(a)所示,晶界处的第二相已经完全消失,形成单相的过饱和α-Mg固溶体,晶界变得更为平直,焊缝、熔合区及热影响区晶粒尺寸未发生明显变化。在焊缝中部的显微组织如图2(b)所示,部分晶粒在固溶的过程中发生了再结晶,出现明显长大,晶粒尺寸达到150 μm左右。发生再结晶一方面是因为固溶温度较高,已经接近液相线温度tm(567.7℃)[15],而一般金属再结晶温度最低约为 0.4tm,因此ZM6镁合金已经达到再结晶温度;另一方面由于焊接过程中存在拘束,熔池凝固后焊缝中心具有较大的残余应力,为再结晶提供了驱动力。另外,在固溶过程中,随着晶界处第二相的减少,晶界迁移阻力变小,这也有利于晶粒长大。

图2 540 ℃固溶处理后ZM6镁合金显微组织Fig.2 Microstructures of ZM6 magnesium alloy after solution treated at 540 ℃: (a) Fusion zone and heat-affected zone; (b) Center of weld seam

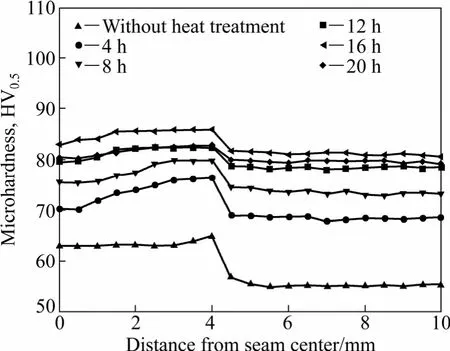

不同时效时间后及未热处理的焊接接头显微硬度分布如图3所示。未热处理的ZM6镁合金母材显微硬度约为 54HV,熔合区附近的显微硬度迅速增加,焊缝边缘处的显微硬度达到最大值 65HV,焊缝的平均硬度约为 63HV。焊缝边缘硬度较高的原因如下:在焊缝的熔化边界,镁合金熔池与温度较低的母材接触,冷却速度快,晶粒较为细小。经200 ℃时效4 h后,焊接接头的显微硬度较未热处理的焊接接头的显微硬度有较大提高。随着时效时间的延长,焊接接头的显微硬度不断提高,直到时效16 h后达到峰值;此时,焊缝硬度约为85HV,母材硬度约为81HV。经过20 h时效后,母材及焊缝显微硬度均有所下降。对比不同的时效试样,显微硬度变化趋势基本与未经热处理的焊接接头一致,但由于在固溶过程中焊缝中心处的晶粒长大,焊缝中心处的显微硬度有所下降。

图3 不同时效时间下焊接接头的显微硬度分布Fig.3 Distribution of microhardness of weld joints after different aging times

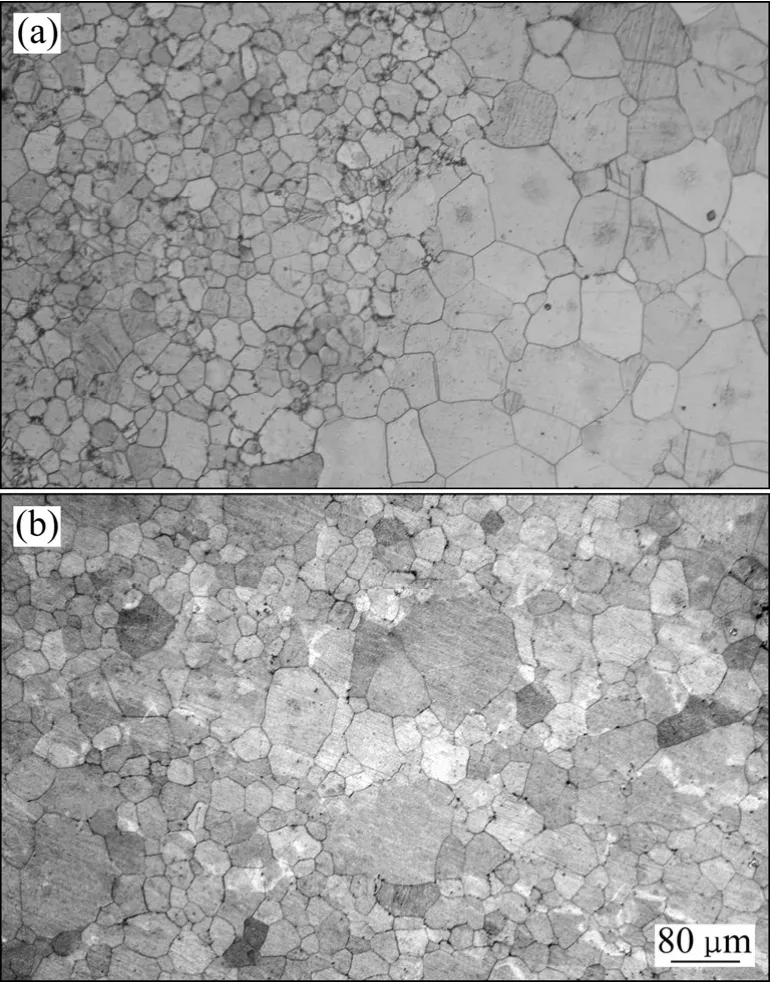

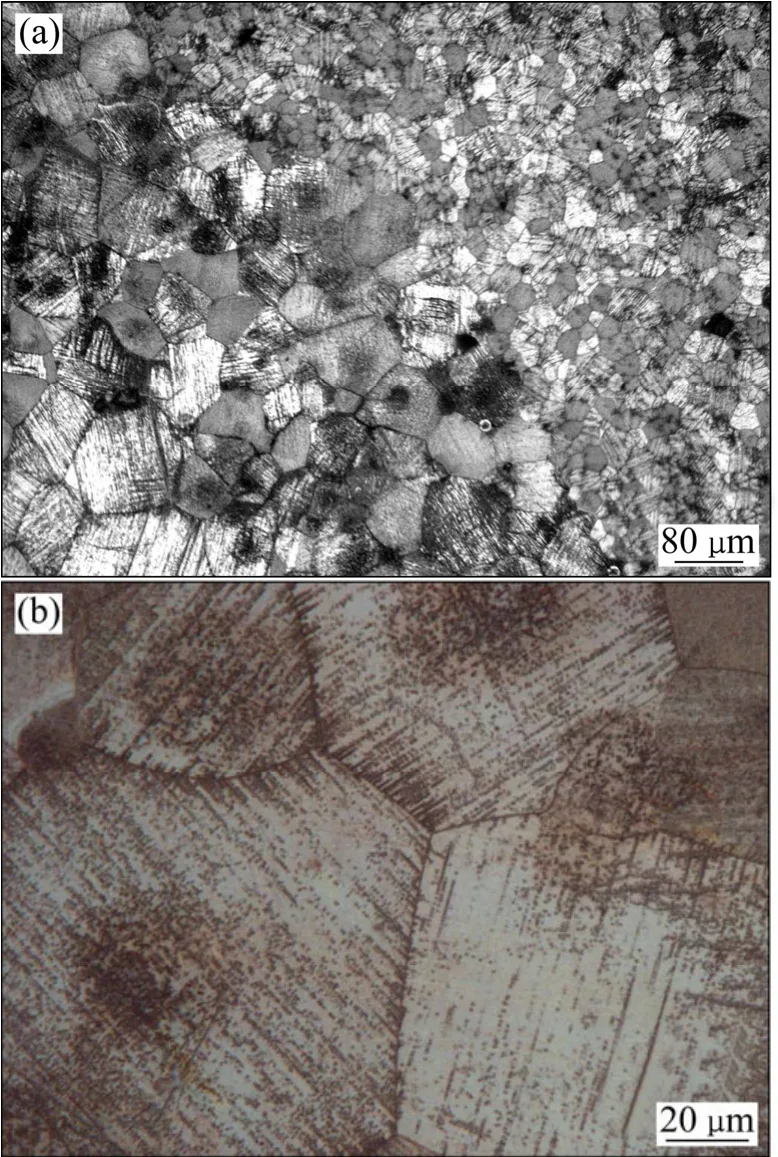

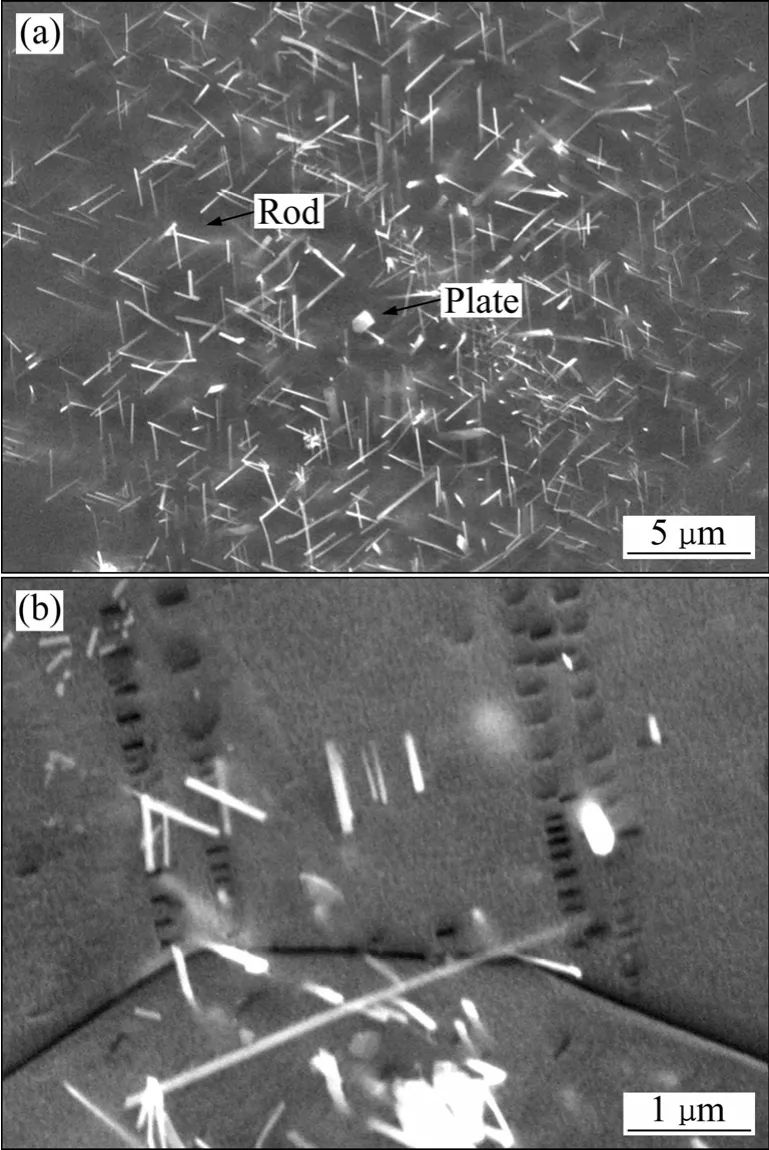

图4所示为时效16 h的焊缝的光学显微组织,从焊缝接头显微组织可以看出,时效16 h后,晶粒尺寸基本未发生变化。在图4(b)中可以明显地看到两种析出相,一种析出相呈断续的点状分布,晶粒内部沿着统一方向析出,而不同的晶粒内的析出相沿着不同的方向析出,表明析出相与基体存在一定位相关系;另一种析出相呈团聚状,在晶粒内部和晶界处均有分布。图5所示为时效16 h的SEM像,可以看到团聚状的组织中包括两种析出相:一种为片状,一种为杆状。片状相与α-Mg基体不具有明显的位相关系,长度约为2 μm,宽度约为0.3 μm。析出的杆状相之间大约呈60 ℃角,长度约为1 μm,宽度约为0.1 μm。在晶粒内部可以观察到链状小坑,可能为断续的点状分布析出相在抛光过程中剥落后形成的。王晓芳等[16]在Mg-Nd合金时效强化相中发现颗粒状的β′相以及呈一定角度分布的β相,本研究中析出相与其非常相似,小坑中剥落的可能为β′相。

图4 200 ℃时效16 h后ZM6镁合金焊接接头的光学显微组织Fig.4 Optical microstructures of ZM6 magnesium alloy weld joint after aging at 200 ℃ for 16 h: (a) Fusion zone and heat-affected zone; (b) Magnified heat-affected zone

2.3 力学性能及断口分析

分别对ZM6焊后及焊后固溶+200 ℃时效16 h试样进行拉伸试验,所有拉伸试样均未出现明显塑性变形。焊后试样的抗拉强度为160 MPa,T6热处理后试样的抗拉强度为260 MPa,说明经过T6热处理后抗拉强度明显提高。

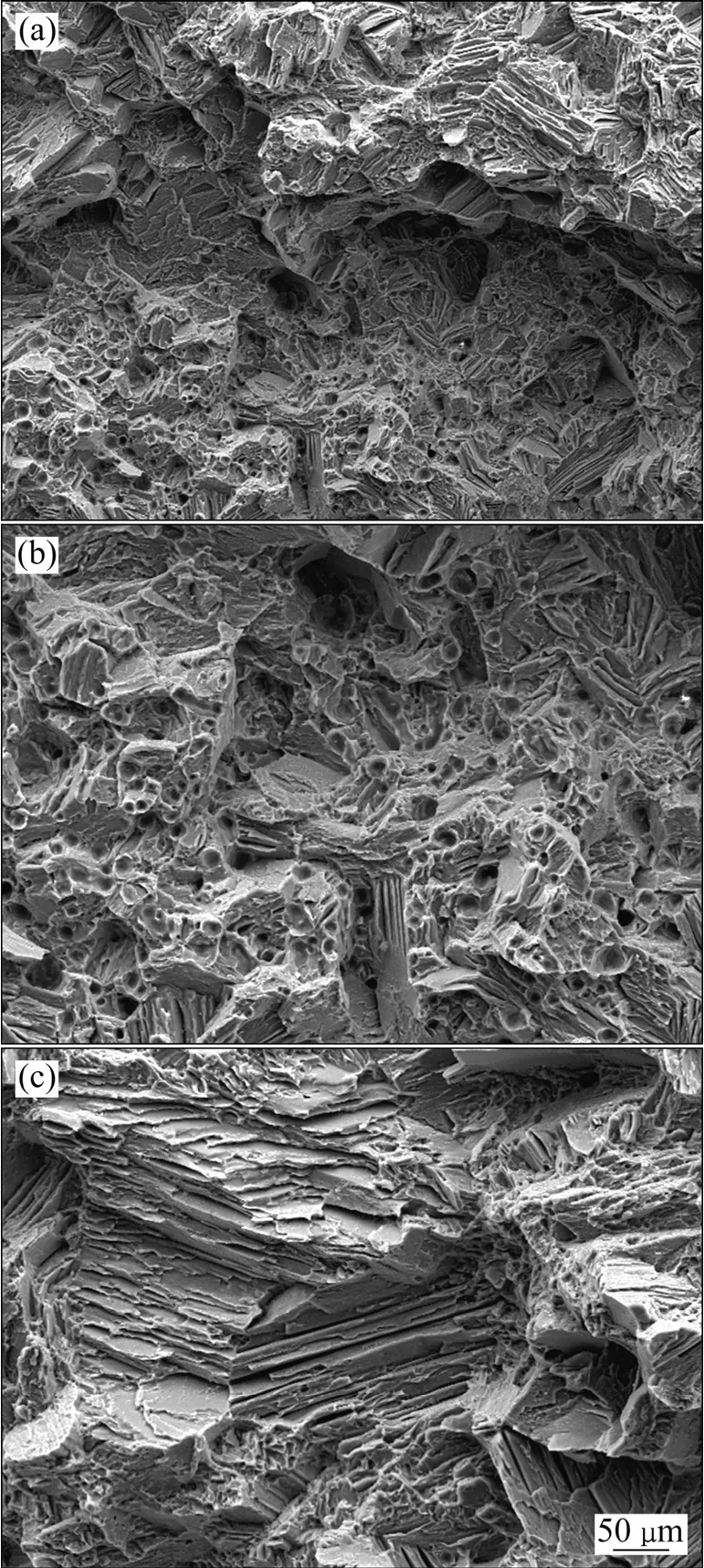

断口形貌如图6所示,断口呈现典型的穿晶断裂,断口表面上下两侧出现明显不同的形貌:上侧出现明显解理河流和解理台阶,解理裂纹在遇到晶界处发生偏转;而下侧出现较小的解理面和较浅等轴韧窝,韧窝的形成是因为团聚状分布的析出相对位错滑移和攀移起到钉扎作用。团聚状分布的析出相在热影响区以及焊缝区均有存在,但在热影响区断口却未发现韧窝,可以认为热影响区部分的断裂机制有所不同。对于单个晶粒,裂纹沿着单个解理面的扩展,可以将其视为带有裂纹的弹性体,在线弹性条件下裂纹尖端延长线上应力σy为

图5 200 ℃时效16 h后ZM6镁合金焊缝接头的SEM像Fig.5 SEM images of ZM6 magnesium alloy weld joint after aging for 16 h at 200 ℃: (a) Rod-like and plate-like participate phase; (b) Chain-like pits

式中:K1为应力强度因子,r为离裂纹尖端的距离,a为裂纹长度的1/2,σ为裂纹垂直方向上的应力,Y为裂纹形状因子。

由式(1)可以看出,裂纹尖端延长线上的应力与裂纹长度成正比,对于晶粒尺寸较小的焊缝区,解理裂纹遇到被析出相钉扎的基体时,由于裂纹长度较短,裂纹尖端附近应力较小,无法继续扩展;而对于晶粒尺寸较大的热影响区,解理裂纹则会直接穿过。根据断口形貌判断,可能是在熔合区首先出现裂纹萌生,在拉应力的作用下,裂纹向热影响区及焊缝区扩展。

图6 ZM6镁合金焊后200℃时效16h拉伸断口的形貌Fig.6 Fractographs of welded ZM6 magnesium alloy tensile specimens after aging at 200 ℃ for 16 h: (a) Overall morphology; (b) Weld seam zone; (c) Heat-affected zone

3 结论

1) ZM6镁合金焊后焊缝为细小的等轴晶组织,平均晶粒尺寸远小于母材组织,第二相Mg12Nd在母材及焊缝处晶界处以断续的网格状存在。经过540 ℃固溶4h后,第二相溶入α-Mg基体,焊缝中心处部分晶粒异常长大。

2) 经过T6热处理后,ZM6焊接接头的显微硬度明显提高,200 ℃时效16 h后,焊缝及母材的显微硬度均达到最大值,分别为85HV和81HV。对200 ℃时效16 h试样的观察发现,时效组织中出现了杆状相和片状相,对合金产生时效强化作用。

3) ZM6镁合金焊后经T6热处理后的抗拉强度为260 MPa,较未热处理试样的抗拉强度180MPa有明显提高。拉伸试验断裂位置为熔合区附近,热影响区和焊缝处所呈现的断裂形貌不同,焊缝处为解理-韧窝混合断裂,热影响区为典型的解理断裂。

[1]SHIGEHARU K, TREVOR A, JUNICHI K, KATSUYOSHI K,YOSHIHITO K.Magnesium research trend in Japan[J].Material Science Forum, 2003, 419: 21-34.

[2]KOJIMA Y, AIZAWA T, HIGASHI K, SHIGEHARU K.Automotive applications of magnesium alloys[J].Material Science Forum, 2003, 419: 67-74.

[3]LIU Li-ming, DONG Chang-fu.Gas tungsten-arc filler welding of AZ31 magnesium alloy[J].Materials Letters, 2006, 60(17/18):2194-2197.

[4]LIU Li-ming, XU Rong-zheng.Investigation of the corrosion behaviour of laser-TIG hybrid welded Mg alloys[J].Corrosion Science, 2010, 52(9): 3078-3085.

[5]PADMANABAN G, BALASUBRAMANIAN V.Fatigue performance of pulsed current gas tungsten arc, friction stir and laser beam welded AZ31B magnesium alloy joints[J].Materials and Design, 2010, 31(8): 3724-3732.

[6]XU Nan, SHEN Jun, XIE Wei-dong, WANG Lin-zhi, WANG Dan, MIN Dong.Abnormal distribution of microhardness in tungsten inert gas arc butt-welded AZ61 magnesium alloy plates[J].Materials Characterization, 2010, 61(7): 713-719.

[7]MIN Dong, SHEN Jun, LAI Shi-qiang, CHEN Jie.Effect of heat input on the microstructure and mechanical properties of tungsten inert gas arc butt-welded AZ61 magnesium alloy plates[J].Materials Characterization, 2009, 60(12): 1583-1590.

[8]柯黎明, 邢 丽, 徐卫平.AZ81A镁合金焊接接头的组织与性能[J].材料工程, 2005(1): 41-44.KE Li-ming, XING Li, XU Wei-ping.Microstructure and properties of welding joints for cast magnesium alloy AZ81A[J].Journal of Materials, 2005(1): 41-44.

[9]ZHOU W, LONG T Z, MARK C K.Hot cracking in tungsten inert gas welding of AZ91D Mg alloy[J].Materials Science and Technology, 2007, 23(11): 1293-1299.

[10]MUNITZ A, COTLER C, STERN A, KOHN G.Mechanical properties and microstructure of gas tungsten arc welded magnesium AZ91D plates[J].Materials Science and Technology,2001, 302(1): 68-73.

[11]ZHU Tian-ping, CHEN Z W, GAO Wei.Incipient melting in partially melted zone during arc welding of AZ91D magnesium alloy[J].Materials Science and Engineering A, 2006, 416(1/2):246-252.

[12]陈振华.耐热镁合金[M].北京: 化学工业出版社, 2007:517-518.CHEN Zhen-hua.Heat-resistant magnesium alloy[M].Beijing:Chemical Industry Press, 2007: 517-518.

[13]文丽华.固相再生ZM6耐热镁合金组织和性能研究[D].哈尔滨: 哈尔滨理工大学, 2009: 25-26.WEN Li-hua.Study on Microstructure and mechanical property of zm6 heat-resistant magnesium alloy prepared by solid state recycling[D].Harbin: Harbin University of Science and Technology, 2009: 25-26.

[14]ROKHLIN L L.Magnesium alloys containing rare earth metals[M].San Diego: Taylor and Francis, 2003: 31-32.

[15]杜建锋.ZM6合金组织及高温性能研究[D].哈尔滨: 哈尔滨工业大学, 2006: 24.Technology, 2006: 24-25.

[16]王晓芳, 孙扬善, 王 奇, 薛 烽, 白 晶, 薛 山, 陶卫建.Mg-2Nd合金的组织与力学性能[J].中国有色金属学报, 2007,17(6): 927-933.WANG Xiao-fang, SUN Yang-shan, WANG Qi, XUE Feng, BAI Jing, XUE Shan, TAO Wei-jian.Microstructures and mechanical properties of Mg-2Nd alloy[J].The Chinese Journal of Nonferrous Metals, 2007, 17(6): 927-933.