自孕育工艺参数对ZA96镁合金半固态组织的影响及其交互本质

2013-12-14李元东陈体军武慧慧李艳磊

李 春,李元东,马 颖, ,陈体军, ,武慧慧,李艳磊

(1.兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;2.兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050)

镁合金作为最轻的金属结构材料,其密度仅为1.75~1.85 t/m3,是Al的2/3,钢的1/4,在汽车领域有着广阔的应用前景[1]。当前,近 90%的镁合金零件采用传统的压铸方法生产,但所得产品力学性能低,不能满足很多场合的使用要求,严重限制了镁合金的应用范围。半固态成形技术是20世纪70年代开发出的一种新型成形技术,因其成形时约有50%的固相存在,成形温度低,凝固收缩小,且固相呈球形,凝固时的补缩通道畅通,故可大幅度减少、甚至消除缩松。另外,因半固态金属浆料的粘度较全液态的高两个数量级,在充型时趋于以层流的方式平稳充填,可显著减少压铸件中的气孔[2],所以,半固态成形合金可采用热处理强化,进一步提高其力学性能。因此,国内外众多学者致力于半固态成形技术的研究,开发出了CRP[3]、SSR[4]、LSPSF[5]、LSC[6]、NRC[7]等一系列高效制备半固态组织的铸造工艺。这些工艺中基本上是通过各种方式使合金在液相线附近迅速散热,促进熔体形核和晶粒游离,提高游离晶的存活,增大晶粒密度,进而使晶粒细化,制备半固态非枝晶组织。

自孕育法作为一种新型的半固态成型工艺,是将相同成分的合金母液与固相混合,并经一定角度的导流器,增强孕育效果,使其大量形核,抑制晶粒长大,获得具有非枝晶初生固相的固-液混合浆料。

李元东等[8-10]以AM60、AZ61、AZ91D等为目标合金,通过调整工艺参数,制备出了优质的半固态坯料和浆料,但并未从理论的角度分析工艺参数之间的交互作用。而且,目前,对于 Mg-Zn-Al高锌系镁合金的研究主要集中在Zn和Al的质量比以及合金元素对其组织和性能的影响等方面[11-13],对其进行半固态成形方面研究报道甚少。因此,本文作者选用一种自行设计的新型高锌镁合金,采用自孕育法进行半固态坯料和浆料制备,研究了熔体处理温度、自孕育剂加入量、导流器角度等工艺参数对ZA96镁合金半固态组织的影响,并从温度场的角度探讨了自孕育铸造工艺参数之间交互作用的本质。

1 实验

1.1 实验材料

实验合金选用自行开发的ZA96新型镁合金,名义成分为9%Zn、6%Al(质量分数)、余量Mg。采用纯度为99.99%的Mg、Zn、Al,并以纯度为99.9%的氩气作保护,在井式坩埚电阻炉中熔炼并浇铸而成。在NETZSCH STA449C综合热分析仪上对坯料进行差示扫描量热分析(DSC),确定坯料的液相线温度为587.3℃,共晶温度为353.8 ℃,该合金的结晶区间(为233.5℃)较宽,有利于浆料固相率的控制和操作。

1.2 半固态浆料制备

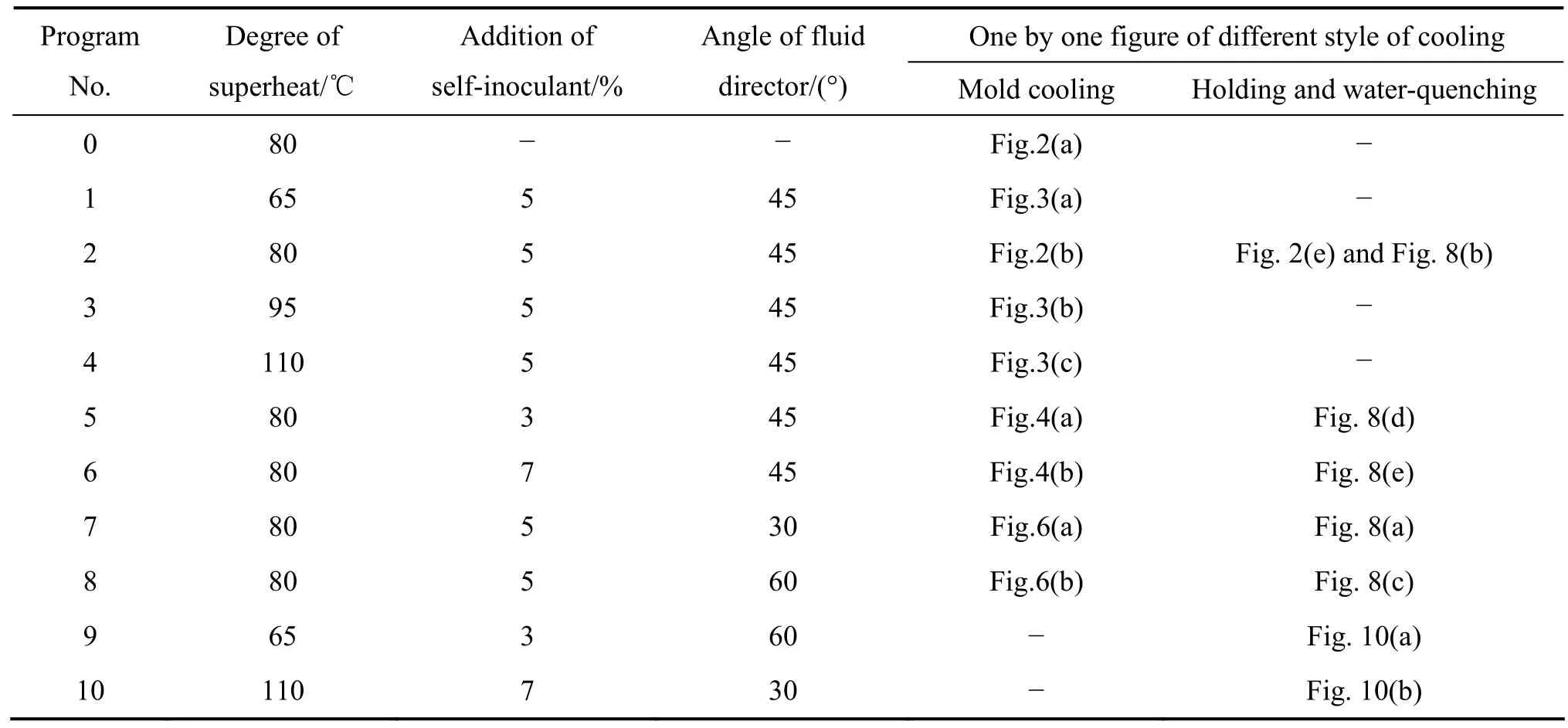

本实验采用自孕育法进行半固态浆料制备,其工艺路线如图1所示。为了研究自孕育工艺参数对Mg-9Zn-6Al镁合金半固态浆料组织的影响,本实验设计了如下实验方案,如表1所列。

图1 自孕育法浇注过程Fig.1 Schematic of self-inoculation method

在此实验方案的指导下,对合金进行熔炼、浇铸。将纯Mg锭料放入井式坩埚电阻炉中熔炼,待合金全部熔化且温度达到680 ℃时,加入已配好的纯Zn和纯 Al,待其全部熔化后,开始测温。熔体温度达到680~700 ℃后,用1%~1.5% C2Cl6进行精炼除气,静置30 min,按照表1中的参数进行实验,并采用十六通道的温度采集器采集熔体在导流器入口和出口处的温度。熔体经双流股导流器混合,一部分浇注成d15 mm×150 mm的棒料,另一部分熔体在552 ℃下保温20 s后水淬。

1.3 试样处理

将模冷工艺下获得的试棒在1/2处截取2组直径为10 mm、长度为20 mm的圆柱试样,第一组用400号到1 500号水磨砂纸预磨、抛光,用4%硝酸水试剂腐蚀 6 s;第二组经在SX2-4-10型箱式电阻炉中在350 ℃保温8 h、并在185 ℃保温16 h的T6处理,打磨后用苦味酸腐蚀液腐蚀50 s。将保温水淬的试样用400号到1 500号水磨砂纸预磨、抛光,用4%硝酸水试剂腐蚀6 s。之后采用MEF-3光学显微镜观察其组织和形貌,用晶粒等效圆直径表征初生α-Mg相的大小(式(1)所示);用晶粒形状因子表征初生α-Mg相的形貌(如式(2)所示)。在每个试样截面上选择10个不同视场测量上述两个表征参量。

表1 实验方案Table1 Experimental program

式中:A为初生α-Mg晶粒的面积;D为晶粒等效圆直径;F为晶粒形状因子;P为初生α-Mg晶粒的周长。

2 实验结果

2.1 自孕育法制备ZA96镁合金的半固态组织

根据表1中的方案0和2,图2所示为熔体过热度为 80 ℃(熔体处理温度约 665 ℃)、导流器角度为45°、孕育剂加入量为5%时,不同处理工艺下合金的半固态非枝晶组织。国内外研究者认为[2,4]:在半固态触变成形的3个环节中,非枝晶组织锭料的制备是半固态成形的基础和关键。图2(a)所示为传统铸造工艺下合金的铸态组织。从图2(a)可以看出,合金组织主要以发达的枝晶为主,并且伴随有明显的二次枝晶臂。而采用自孕育法铸造时,晶粒明显细化,合金组织主要由近球状晶和少量蔷薇状晶组成,如图2(b)所示。图2(c)所示为对应图2(b)的T6处理组织,经测定,其平均晶粒尺寸仅为 35.6 μm,得到了优质的半固态坯料,适合进行后期的触变成形。图2(d)和(e)所示分别为合金的直接水淬组织和在半固态区间经20 s保温后的水淬组织。从图2(d)可以看出,直接水淬组织中存在大量的细小枝晶和蔷薇状晶,但经过短暂的保温后,组织由细小的近球状晶和短棒状晶粒组成,如图2(e)所示。

流经导流器的合金熔体,在其导流器出口处,温度场处于不均匀状态,在直接水淬、快速冷却的过程中,过热度较低的熔体快速凝固成细小的近球状晶,而过热度较高的熔体则沿着热流的方向凝固成枝晶组织。郭洪民[14]研究认为:浆料冷却速率和浆料中自由晶数量共同决定着初生固相的生长形态;在高晶粒密度和缓慢冷却条件下,可以获得细小球形和近球形的半固态组织。从导流器出口处收集到的浆料,其温度只低于液相线3 ℃左右,整个熔体的固相率很低。在液相线以下35 ℃、保温20 s的过程中,熔体缓慢冷却,合金熔体中的温度场和浓度场逐步趋于均匀状态,抑制了晶粒的择优生长;同时熔体内大量形核并长大,凝固潜热集中放出,晶粒周围温度场的叠加使得固液界面前沿的温度梯度降低。由于过冷度很大,形核率将会很高。在高晶粒密度和缓慢冷却条件下,晶粒周围溶质扩散层的叠加可明显降低液固界面前沿的浓度梯度。根据金属凝固原理[15]可知,固-液界面前沿液相一侧正的温度梯度和小的浓度梯度有利于界面的稳定,加之合金熔体的保温时间较短,晶粒与晶粒之间几乎没有发生吞并现象,所以在水淬之后,组织主要以近球状晶为主。

2.2 熔体过热度ZA96镁合金半固态坯料的影响

图2 不同处理方式下ZA96镁合金的组织Fig.2 Microstructures of ZA96 magnesium alloy at different treatment styles: (a)Traditional casting; (b) As-cast; (c) T6 treatment; (d) Direct water-quenching; (e)Holding 20 s and water-quenching

熔体过热度是自孕育法制备半固态浆料的一个重要工艺参数。图3所示为不同熔体过热度下ZA96镁合金的铸态组织。当熔体过热度为65 ℃(熔体处理温度650 ℃左右)或更低时,组织主要由大块状晶和颗粒状晶组成(见图3(a));随着熔体过热度的升高,如图2(b)和图3(b)所示,组织由细小的近球状晶和少量的蔷薇状晶组成;当熔体过热度达到110 ℃(熔体处理温度695 ℃左右)或更高时,组织中有枝晶存在,而且组织变得粗大且不均匀(见图3(c))。

FLEMINGS和MARTINEZ[16]认为:在确定的冷却速率下,只要在合金凝固的初期形成足够多的晶核,就能够从合金熔体中直接获得球形或近球形组织,而无需经过枝晶球化过程。这种机制的核心思想就是在凝固初期促进大量形核。根据液态金属结构假说[17],液态金属中的原子集团处于瞬息万变状态,原子集团的平均尺寸和“游动”速度与温度有关。温度越低,原子集团的平均晶粒尺寸越大,也越稳定。熔体中稳定存在的原子集团是金属凝固时临界晶核的“准晶胚”,大尺度的原子集团越多,相同凝固条件下的临界晶核的“准晶胚”越多,进而形成的晶核也越多。虽然降低熔体过热度可以促进大尺度的原子集团在过冷条件下瞬间形成大量的晶核,获得理想的半固态浆料,但其操作困难,而且采用自孕育法铸造,当熔体过热度过低时,组织反而粗大。对于自孕育法铸造,如果熔体过热度过低,一方面,所加入的孕育剂将有大量的残留,整个熔体的温度场处于极不均匀的状态;另一方面,合金在导流器上凝固速度快,固相率太高,容易在导流器上结壳,即使能流出导流器,也会因固相率太高而得到比较粗大的组织(见图3(a))。因此,只有在合适的熔体处理温度下,才能保证熔体在进入模具之前的温度在液相线附近,同时伴随有大量的晶核。

2.3 自孕育剂加入量ZA96镁合金半固态坯料的影响

图3 不同熔体过热度下合金的铸态组织Fig.3 Microstructures of as-cast at different superheats of melt: (a) 65 ℃; (b) 95 ℃; (c) 110 ℃

自孕育剂加入量作为自孕育法铸造的又一个重要工艺参数,影响着一次孕育的效果。图4所示为不同孕育剂加入量下半固态ZA96镁合金的组织特征。从图4可以看出,白色区域为初生固相,黑色区域为二次相组织。由图4(a)可以看出,当孕育剂加入较少(为3%)时,组织中存在大量块状晶粒和形状不规则的晶粒;随着孕育剂加入量的增多(为5%),如图2(b)所示,晶粒尺寸明显减小且分布较均匀,没有明显的枝晶组织存在;随着加入量进一步增大(为7%),组织中初生相的分布极不均匀(见图4(b))。

自孕育剂的加入将会使母熔体产生巨大的能量起伏,自孕育剂附近温度场的分布如图5所示。大圆圈表示刚加入的自孕育剂直径,随着孕育剂的吸热而不断被融化减小,而在自孕育剂周围及其熔化内部,熔体中将会出现一些过冷区,其温度连续变化,在过冷区内部分高熔质点相(如图5中蓝点所示)析出,可以作为非均质形核的衬底。然而,自孕育剂加入量较少时,所加入的自孕育剂很快会被熔化,使得熔体内形成的过冷区较少。同时,过冷区内的熔体和周围的高温母熔体产生对流,使得过冷区内熔体的温度升高,高熔质点可能会被熔化,不能起到促进异质形核的作用。当自孕育剂加入量过大,母熔体中形成大量的过冷区,在过冷区内由于温度较低,形成的晶核将会进一步长大成球状晶或枝晶(见图4(b))。

图4 不同孕育剂加入量下合金的铸态组织Fig.4 Microstructures of as-cast alloy at different additions of self-inoculants: (a) 3%; (b) 7%

图5 自孕育剂附近的温度分布Fig.5 Temperature distribution of near self-inoculants

2.4 导流器角度对ZA96镁合金半固态坯料的影响

图6所示为不同导流器角度下合金的铸态组织。从图6可以看出,当导流器角度较小时,组织主要由块状晶和粗大的枝晶组成(见图6(a)),随着导流器角度的增大,达到 45°时,组织明显细化,主要由蔷薇状晶和近球状晶组成(见图2(b)),导流器角度增大至60°时,组织开始粗大且不均匀(见图6(b))。

管仁国等[18]在研究倾斜式冷却剪切流变对半固态合金组织的影响中提出:从式(3)可以看出,合金熔体所受的剪切力(τx)不仅与导流器角度(α)有关,而且还与粘质系数(η)、流体层距倾斜板表面高度(h)及距流体流动起始点的距离(Lx)

有关,而熔融态金属的粘度系数随温度而变化,在距熔点不太远的温度范围内有以下关系[19]:

图6 不同导流器角度下铸态合金的组织Fig.6 Microstructures of as-cast alloy at different angles of fluid director: (a) 30°; (b) 60°

导流器作为自孕育过程中二次孕育的通道,其产生的紊流作用,影响着自由晶的形成和游离,如图7所示。FLEMINGS等[19]认为,树枝晶生成后,枝晶与熔体、容器壁以及枝晶之间发生碰撞、摩擦、剪切等作用,初次枝晶被折断、破碎和球化而变成微细颗粒。有学者认为熔体在斜流板上会形成大量的非均质晶核,提高了形核率,从而使合金组织细化[20]。不论是剪切力还是形核率,都与导流器的角度有很大关系。在其长度不变的情况下,其角度决定着合金熔体在导流器上的作用时间,影响着合金熔体的散热状况,使得熔体在流经导流器不同位置处的温度不同,进而影响着组织的形貌与尺寸。导流器角度较小时,其作用时间较长,温度降低的越多,剪切力较大,熔体流动性变差,很容易凝固结壳,致使形成的晶粒难以游离;角度过大时,剪切力较小,对枝晶的破碎能力不够,而且所形成的游离晶会被合金熔体重熔,减少了形核的质点;合适的导流器角度,一方面能保证适当的形核率和剪切力,另一方面使得所形成的游离晶能够存活。

图7 导流器上晶粒的游离Fig.7 Dissociation of grains on fluid director

2.5 自孕育工艺参数对ZA96镁合金保温水淬组织的影响

图8所示为熔体过热度为 80 ℃(熔体处理温度665 ℃左右),保温温度为552 ℃,保温时间为20 s时,导流器角度和自孕育剂加入量对ZA96镁合金半固态浆料组织的影响。从图8可以看出,导流器角度对组织的影响较大,导流器角度过大或过小均会导致组织粗大且不规则,存在大量的蔷薇状晶(见图8(a)和(c));而自孕育剂加入量对组织的影响不大,其组织均由近球状的初生晶和少量蔷薇状晶组成(见图8(d)、(b)和(e))。表2列出了不同工艺参数下晶粒的尺寸和圆整度,可以看出,当熔体过热度为80 ℃、孕育剂加入量为5%且导流器角度为45°时,组织最好,其晶粒尺寸为45 μm,圆整度为1.7。董杰等[21]、路贵民等[6]研究了液相线铸造铝合金的形核机理和晶粒长大机制,认为铝合金熔体在液相线附近保温后,温度场均匀,在略低于液相线温度小的过冷度下,熔体内存在大量的原子团簇瞬态发展成为晶核,形核数目多且均匀,有利于晶粒在相互抵触之前呈球形长大。

图8 工艺参数对ZA96镁合金的半固态浆料的影响Fig.8 Effects of technological parameters on semi-solid slurry of ZA96 magnesium alloy: (a) 80 ℃, 5%, 30°; (b) 80 ℃, 5%, 45°;(c) 80 ℃, 5%, 60°; (d) 80 ℃, 45°, 3%; (e) 80℃, 45°, 7%

表2 不同工艺参数下的晶粒尺寸与圆整度Table2 Grain size and roundness at different technological parameters

高温熔体中加入自孕育剂,起到内冷铁的作用,使得熔体内局部区域处于过冷状态。根据金属凝固原理[15]可知,在液体中存在着相起伏。相起伏的尺寸超过临界值时,就可以作为晶胚进而转变为晶核,液体温度越低,相起伏尺寸越大,数量越多。当撒入的自孕育剂量较大时,熔体中过冷区较大而且较多,形成的晶核数量也较多。熔体在经过导流器的过程中,受到导流器的激冷作用,以非均匀形核方式大量形核并长大为枝晶状,由于合金熔体中枝晶间、枝晶与合金熔体间相互碰撞、摩擦、冲刷和剪切等物理冶金作用,初生相的枝晶很容易被折断、破碎,形成短枝晶和球状晶。当导流器的角度过大时,其剪切力较小,如式(1),不足以使得形成使枝晶发生断裂,这些伴随有枝晶的熔体进行保温的过程中进一步长大,形成不规则且粗大的晶粒(见图8(c))。然而当导流器角度过小时,其剪切力过大,而且熔体在导流器上作用的时间较长,散热也多,使得形成的大块状晶伴随着熔体进行保温时,形成了粗大的晶粒(见图8(a))。合理的导流器角度,不仅能使产生的枝晶得到有效的破碎,而且使得流经导流器的高低温熔体进行有效混合。不论孕育剂加入量多少,进一步保温的过程中,残余的孕育剂熔化,高温母熔体与其内部的过冷区进行热交换,温度场逐渐趋于均匀。

3 自孕育工艺参数的交互本质

熔体过热度、自孕育剂加入量和导流器角度通过交互作用来影响合金熔体在处理过程中的热交换条件,进而影响半固态组织中初生相α-Mg的晶粒大小和圆整度。在合金熔体中加入孕育剂后,孕育剂吸热使得合金熔体的温度迅速降低,促进了母熔体的一次孕育,然后熔体经过导流器的过程中,导流器的紊流和激冷作用,促进了熔体的二次孕育。熔体的过热度影响着孕育剂的一次孕育和导流器的二次孕育效果。因此,熔体过热度、孕育剂加入量和导流器角度是影响合金熔体处理过程中的关键因素。

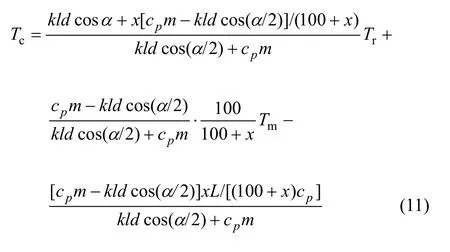

自孕育工艺参数相互作用的本质在于通过对工艺参数的调整,使得熔体在导流器出口处的温度处于固-液两相区,进而获得优质的半固态浆料。加入孕育剂前后,熔体产生巨大的能量起伏,引起母熔体热量的降低。文献[22]给出了加入孕育剂前后母熔体的温度变化情况(有关符号含义参见文献[22]),具体如下:

联立[22]-(1)至[22]-(5)进行求解,可以得出熔体在导流器入口处的温度表达式,即

熔体流经导流器后,熔体的散失热量,温度进一步降低。由材料冶金传输原理[23]可知:当金属熔体流经导流器过程中主要以对流和辐射散失热量为主,其满足:

由于熔体流经导流器表面时,其温度时连续变化的,为了简化其计算过程,T取熔体在导流器上温度的平均值,即

熔体流经导流器的有效面积A满足:

流经导流器的熔体的温度变化量可用下式进行计算:

综合(5)、(6)、(7)、(8)、(9)可以得出熔体在导流器出口处的温度:

式中:Tm、Te、Tc、Tr分别为熔体处理温度及其在导流器入口、出口处的温度和室温;cp为熔体的定压比热容;x为孕育剂加入量;L为熔化潜热;Q为熔体在导流器上散失的热量;k为传热系数;A为导流器的有效散热面积;l、α、d分别为导流器的长度、角度及流道的有效宽度;m为导流器上熔体的质量。

经过以上分析,得出自孕育工艺参数与熔体在导流器出口处温度的关系表达式,对此进行如下讨论:

1) 熔体在导流器出口处的温度与其工艺参数之间并非是简单的线性关系,而是一个自孕育工艺参数相互制约的复杂表达式,通过协调各参数可以获得熔体在导流器出口处的合适温度,达到有效控制形核的作用。

2) 对式(10)进行整理之后,可得

从式(11)中可以看出:

① 导流器在出口处的温度与熔体处理温度和室温呈线性增加趋势;

② 对x取偏微分并经处理,得到熔体在导流器出口处的温度随自孕育剂加入量之间的变化率:

由此可以看出,Tc随x的增大而减小,即熔体在导流器出口处的温度随自孕育剂加入量的增大而降低。

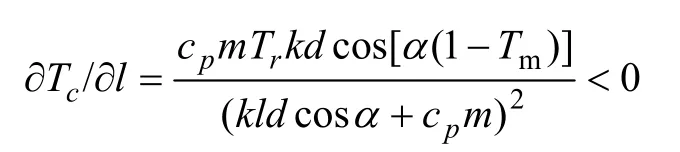

③ 对l取偏微分,得到熔体在导流器出口处的温度随导流器长度之间的变化率,经处理后得到:

由此可以看出,Tc随l的增大而减小,即熔体在导流器出口处的温度随导流器长度的增加而减小。

④ 对d取偏微分,得到熔体在导流器出口处的温度随导流器宽度之间的变化率,经处理后得到:

由此可以看出,Tc随d的增大而减小,即熔体在导流器出口处的温度随导流器宽度的增加而减小。

⑤ 对θ取偏微分,得到熔体在导流器出口处的温度随导流器角度之间的变化率,经处理后得到:

此公式的推导是在能量守恒、流体对流和辐射散热的基础上建立的,对于换热系数k的计算方法与过程并未给出,有待进一步推导。

基于上述分析,图9所示为工艺参数单变量下合金熔体在导流器入口和出口处的温度。从图9可以看出:随着熔体过热度的降低、导流器角度的减小、孕育剂加入量的增加,母熔体在导流器出口处的温度随之降低(与式(11)反映的结果相符),并低于其液相线温度,这说明整个合金熔体全部处于半固态状态,熔体的粘度升高,流动性变差,使得导流器激冷形成的游离晶不能很快进入模具之中,最终导致组织粗大且不均匀(见图3(a)、图4(b)和图6(a));同时,将在导流器上产生严重的结壳。另一方面,若熔体过热度过高(≥695 ℃)、导流器角度过大(≥60°)或孕育剂加入量过少(≤3%)时,母熔体在导流器出口处的温度都将高于合金的液相线温度,这说明合金熔体在经过导流器的过程中几乎全部处于液态区,即便是导流器激冷形成的游离晶,也可能被过热熔体再次熔化,不利于晶粒的存活,致使最终组织中有大量枝晶存在(见图3(c)、图4(a)和图6(b))。当熔体过热度在80~100℃之间、导流器角度为45°、孕育剂加入量5%左右时,合金熔体在导流器出口处的温度均在液相线附近,这样有利于激冷晶的游离和存活,进而获得合格的半固态浆料(见图2(a))。

根据式(11)和讨论1),所做实验结果如图10所示。在熔体过热度较低的情况下,若减少孕育剂加入量或增大导流器角度,则将会使熔体中散失的热量减少,最终获得合格的半固态浆料(见图10(a));若熔体过热度较高,则增加孕育剂的加入量或减小导流器的角度,同样能获得合格的半固态浆料(见图10(b))。自孕育铸造过程中,各项工艺参数相互作用,共同影响着最终组织的形貌和尺寸。

图9 自孕育工艺参数对导流器入、出口温度的影响Fig.9 Effect of self-inoculation technological parameters on entrance and exit temperature of fluid director: (a) Superheat of melt; (b) Angle of fluid director; (c) Addition of self-inoculants

图10 自孕育工艺参数的交互作用Fig.10 Interaction of self-inoculation technological parameters: (a) 65 ℃, 60°, 3%; (b) 110 ℃, 30°, 7%

4 结论

1) 采用自孕育法铸造ZA96镁合金,既能制备满足触变所需的半固态坯料,也能对浆料直接保温获取满足流成形的半固态浆料。

2) 通过调整自孕育工艺参数,当过热度为80~95℃、孕育剂加入量为5%、导流器角度为45°时,晶粒平均尺寸较小,约为35.6 μm;经552 ℃、20 s的短暂保温后,其圆整度为1.7,晶粒尺寸为45 μm。

3) 自孕育法铸造过程中,熔体过热度、自孕育剂加入量及导流器角度相互作用,共同影响着最终组织的形貌和尺寸。自孕育工艺各参数对半固态坯料组织影响比较明显,将从导流器出口处收集到的浆料在两相区特定的温度下保温后,自孕育剂对组织的影响甚微,但导流器对组织的影响较明显。

4) 建立了基于传热学的自孕育工艺参数之间的交互作用模型,推导出了熔体在导流器出口处的温度与自孕育工艺参数之间的关系式,从式中可以看出:熔体在导流器在出口处的温度与熔体处理温度和室温呈线性增加趋势,随导流器长度和流道宽度的增大而降低,导流器角度的增大而增大,随自孕育剂加入量的增大而降低。

[1]LUO A A.Magnesium: current and potential automotive application[J].JOM, 2002, 54: 42-48.

[2]FLEMINGS M C.Behavior of metals and alloys in the semi-solid state[J].Metall Trans A, 1991, 22: 957-981.

[3]PAN Q Y, FINDON M, APELIAN D.The continuous rheoconversion process (CRP): A novel SSM approach[C]//Proceedings of the 8th International Conference on Semi-Solid Processing of Alloys and Composites.Limassol: North American Die Casting Association, 2004.

[4]YURKO J A, MARTINEZ R A, FLEMINGS M C.Development of semisolid rheocasting (SSR)[C]// Proceeding of the 7th International Conference on Semi-Solid Processing of Alloy and Composites.Tsukuba, Japan: National Institute of Advanced Industrial Science and Technology, 2002: 659-664.

[5]GUO H M, YANG X J.Efficient refinement of spherical grain by LSPSF rheocasting process[J].Materials Science and Technology, 2008, 24(1): 55-63.

[6]路贵民, 董 杰, 崔建忠, 常守威.7075Al合金液相线半连续铸造组织及形成机理[J].金属学报, 2001, 37(10): 1045-1048.LU Gui-min, DONG Jie, CUI Jian-zhong, CHANG Shou-wei.As-cast microstructure and the solidifying mechanism of 7075 aluminum alloy cast by LSC[J].Acta Metallurgica Sinica, 2001,37(10): 1045-1048.

[7]KAUFMANN H, MUNDI A, POTZINGER R, UGGOWITZER P J, ISHIBASHI N.An update on the new rheo-castingdevelopment work for Al-and Mg-alloys[J].Die Casting Engineer, 2002(4): 16-19.

[8]XING Bo, LI Yuan-dong, MA Ying, CHEN Ti-jun, HAO Yuan.Microstructure of partially remelted billet of AM60 alloy prepared with self-inoculation method[J].Transactions of Nonferrous Metals Society of China, 2010, 20: 1622-1629.

[9]曲俊峰, 李元东, 邢 博, 张 鹏.自孕育法流变压铸AZ91D镁合金微观组织特征[J].铸造, 2010, 59(5): 454-458.QU Jun-feng, LI Yuan-dong, XING Bo, ZHANG Peng.Microstructure characteristics of rheo-diecasting AZ91D magnesium alloy produced by self-inoculation method[J].Foundry, 2010, 59(5): 454-458.

[10]严 楷, 李元东, 马 颖, 陈体军.熔体处理温度对自孕育法制备AZ61半固态浆料的影响[J].特种铸造及有色合金, 2011,31(5): 424-427.YAN Kai, LI Yuan-dong, MA Ying, CHUN Ti-jun.Effect of melt treatment temperature on AZ61 semi-solid slurry prepared by self-inoculation method[J].Special Casting & Nonferrous Alloys,2011, 31(5): 424-427.

[11]杨明波, 潘复生, 李忠胜, 沈 佳.Zn与Al质量比对Mg-Zn-Al三元镁合金铸态组织和凝固行为的影响[J].中国有色金属学报, 2008, 18(7): 1191-1198.YANG Ming-bo, PAN Fu-sheng, LI Zhong-sheng, SHEN Jia.Effect of mass ratio of Zn to Al on as-cast microstructure and solidification behaviour of Mg-Zn-Al ternary magnesium alloys[J].The Chinese Journal of Nonferrous Metals, 2008,18(7): 1191-1198.

[12]ZHANG Jing , LI Zhong-sheng, GUO Zheng-xiao, PAN Fu-sheng.Solidification microstructural constituent and its crystallographic of permanent-mould-cast Mg-Zn-Al alloys[J].Transactions of Nonferrous Metals Society of China, 2006, 16:452-458.

[13]XIAO Wen-long, SHEN Yu-sen, WANG Li-dong, WU Yao-ming,CAO Zhan-yi, JIA She-sheng, WANG Li-min.The influences of rare earth content on the microstructure and mechanical properties of Mg-7Zn-5Al alloy[J].Materials and Design, 2010,31: 3542-3549.

[14]郭洪民.半固态铝合金流变成形工艺与理论研究[D].南昌:南昌大学, 2007.GUO Hong-min.Investigation on technique and theory of rheoforming for semi-solid aluminum alloys[D].Nanchang:Nanchang University, 2007.

[15]胡汉起.金属凝固原理[M].北京: 机械工业出版社, 2000.HU Han-qi.The metal solidification theory[M].Beijing:Machinery Industry Press, 2000.

[16]FLEMINGS M C, MARTINEZ R A.Principles of microstructure formation in semi-solid metal processing[J].Solid State Phenomena, 2006, 116/117(1): 1-8.

[17]王建中.电脉冲孕育处理技术与液态金属团簇结构假说的研究[D].北京: 北京科技大学, 1998.WANG Jian-zhong.The research of treating technology with electro-pulse modification and the hypothesis[D].Beijing:University of Science & Technology Beijing, 1998.

[18]管仁国, 康立文, 尚剑洪, 王顺成, 温景林.倾斜式冷却剪切工艺条件对半固态合金组织的影响[J].特种铸造及有色合金,2005, 25(10): 600-603.GUAN Ren-guo, KANG Li-wen, SHANG Jian-hong, WANG Shun-cheng, WEN Jing-lin.Effect of techonological conditions by incline cooling and shearing on microstructure of semisolid state alloy[J].Special Casting & Nonferrous Alloys, 2005,25(10): 600-603.

[19]FLEMINGS M C.Behavior of metal alloys in the semi-solid state[J].Metall Trans B, 1991, 22(3): 269-293.

[20]李庆春.铸件形成理论基础[M].北京: 机械工业出版社,1982.LI Qing-chun.Basis of cast forming theory[M].Beijing:Engineering Industry Press, 1982.

[21]董 杰, 路贵民, 任栖锋, 崔建忠.液相线铸造法非枝晶半固态组织形成机理探讨[J].金属学报, 2002, 38(2): 203-207.DONG Jie, LU Gui-min, REN Qi-feng, CUI Jian-zhong.Discussion on the formation mechanism of nondendritic semisolid microstructure during liquidus casting[J].Acta Metallurgica Sinica, 2002, 38(2): 203-207.

[22]李 春, 李元东, 马 颖, 陈体军, 武慧慧, 李艳磊.熔体处理在制备 Mg-9Zn-2Al镁合金半固态浆料中的作用[J].中国有色金属学报, 2012, 22(6): 1536-1545.LI Chun, LI Yuan-dong, MA Ying, CHEN Ti-jun, WU Hui-hui,LI Yan-lei.Role of melt processing in the preparation of Mg-9Zn-2Al magnesium alloy semi-solid slurry[J].The Chinese Journal of Nonferrous Metals.2012, 22(6): 1536-1545.

[23]吴树森.材料加工冶金传输原理[M].北京: 机械工业出版社,2001.WU Shu-sen.Metallurgy transport principle of material processing[M].Beijing: Machinery Industry Press, 2000.