酶法提高豆粉速溶性技术的研究

2013-12-08夏明敬朱秀清窦巍巍金丽丽

王 玲,夏明敬,朱秀清,窦巍巍,何 洋,金丽丽

(1.东北农业大学食品学院,黑龙江哈尔滨150030;2.东北农业大学国家大豆工程技术研究中心,黑龙江哈尔滨150030)

大豆中含有丰富的植物蛋白质,含有人体所需的八种必需氨基酸,不含胆固醇[1],具有降低血液胆固醇和血脂、抑制脂肪血管壁沉积的功能[2]。速溶豆粉是大豆食品中的一种重要产品,多年来一直受到消费者的青睐[3]。速溶豆粉现有的制浆工艺可以分为三大类。第一类是用干法进行生产,即采用大功率工业射频技术,使大豆在电磁效应、热效应的作用下灭酶干燥,然后粉碎成干粉,加水还原成豆浆,这种方法投资较大不适于中小企业配套。第二类是用半湿法生产,一般是将大豆干燥脱皮后,经蒸汽灭酶,加热水通过粗磨,然后再经过胶体磨精磨后分渣,制得浆料。第三类是用湿法生产,即将大豆浸泡后进行磨浆,然后浆渣分离,得到浆液[4]。这种方法工艺较简单。目前市场上的豆粉品牌和种类琳琅满目,如黑牛豆粉、维维豆粉、冬梅豆粉等,但是速溶问题一直是豆粉产品的标志性指标,尤其目前生产的无糖豆粉速溶性差,主要是由于粉的颗粒细而轻,冲调后不能在水中迅速分散、下沉、溶解,而是部分飘在水面上形成团块包裹,无法溶解。在制奶和干燥过程中,由于温度控制不好,而使豆粉中大量蛋白质变性,而引起豆粉不能速溶[5]。提高豆奶粉速溶性的方法有酶解法[6-7]、添加蔗糖和糊精、添加大豆磷脂、加入酪蛋白钠、添加高HLB的蔗糖脂肪酸酯、调整喷雾干燥前的p H、添加牛、羊奶或奶粉、浓缩时加入Na2SO3等还原剂[8-9]。本实验采用湿法生产豆粉,通过热处理去除大豆中的各种抗营养因子和豆腥味,同时通过酶法适度降解大豆蛋白,使一部分蛋白质裂解成肽及氨基酸,防止由于大豆蛋白降解而产生苦味的同时,提高了豆粉的速溶性。

1 材料与方法

1.1 材料与设备

大豆 东北市售;邻苯二甲醛(OPA) 上海弘鑫化工实业有限公司;福林-酚 Sigma公司;中性蛋白酶(酶活力54800U/mL pro) 丹麦Novo公司;木瓜蛋白酶(酶活力51500U/g pro) 广西南宁杰沃利生物制品有限工公司;碳酸氢钠、硫酸铜、硫酸钾、硼酸、硫代硫酸钠、无水碳酸钠等其他试剂 均为国产分析纯。

HH-4数显恒温水浴锅 北京市永光明医疗仪器厂;PH-3C型酸度计 上海雷磁仪器厂;FDMZ100分离式磨浆机 江苏丹徒葛中电器五金厂;旋转蒸发仪 上海申胜生物技术有限公司;JJ-0.1/60型均质机 廊坊市通用机械有限公司;B-290型喷雾干燥机 瑞士Büchi公司;BS22025电子天平Sartorius公司;TDW马弗炉 温州市双屿仪器厂;LD4-2A低速离心机 北京医用离心机厂;TU-1901双光束紫外可见分光光度计 北京普析通用仪器有限公司。

1.2 实验方法

1.2.1 速溶豆粉的制作工艺流程及操作要点 工艺流程:大豆→精选→浸泡→热烫→磨浆→煮浆→酶解→杀菌→浓缩→均质→喷雾干燥→速溶豆粉。

操作要点:大豆在8~10℃水中以豆水比为1∶2.5浸泡16h左右在85℃下热烫并保温4min,在温度为85℃、碳酸氢钠的添加量为 0.3%[10-12]、豆水比为 1∶7的条件下磨浆,并经95℃煮浆20min后所得的豆奶无腥味且脲酶是阴性的。煮浆后的豆奶冷却至一定的温度后加入木瓜蛋白酶进行酶解,经121℃高温下杀菌15min后进行浓缩处理,浓缩条件为温度55℃、旋转转数50r/min,时间20min,真空度0.09MPa。浓缩后的豆乳经一次均质压力为26MPa,二次均质压力为10MPa的均质处理后,得到的豆奶组织细腻、口感柔和且存放一定时间不分层、无沉淀。最后豆乳进行喷雾干燥,其条件为进口温度为180℃,出口温度为80℃,真空度为-9×105Pa,进料泵(PUMP)=20%(进样量0.1mL/s),即得到速溶豆粉。

1.2.2 氮溶解指数(NSI)的测定 采用Bradford法测定[13]

1.2.3 水解度(DH值)测定 OPA法[14]。

1.2.4 苦味测定 感官评价法[15-16]。

1.2.5 中性蛋白酶酶解大豆蛋白实验 在单因素实验中,大豆浸泡沥干后在85℃热烫并保温4min,豆水比1∶7、磨浆温度为85℃、NaHCO3添加量为0.3%的条件下磨浆并经95℃煮浆20min后冷却至55℃,以加酶量、酶解温度、酶解时间和p H为考察因素,以NSI值及DH值为监测指标,确定最适的酶解条件。

1.2.6 木瓜蛋白酶酶解大豆蛋白实验 实验方法同1.2.5。

1.2.7 响应面法优化木瓜蛋白酶酶解条件 根据Box-Benhnken中心组合实验设计原理,在单因素实验的基础上采用四因素三水平响应面分析法,依据回归分析确定各工艺条件的主要影响因素,以NSI值为响应值作响应面,确定最佳的酶解条件。

表1 实验因素水平编码表Table 1 Code and levels of factors design for experiment

表2 大豆原料组分分析Table 2 The composition of soybean

1.3 数据处理与分析

所有实验进行三次重复,数据均采用 Excel(2003)、Design Expert 7.0.0数据处理系统软件对数据进行处理分析。

2 结果与分析

2.1 大豆原料组分测定

大豆,是豆类中营养价值最高的品种,在百种天然的食品中,它名列榜首,含有大量的不饱和脂肪酸,多种微量元素及优质蛋白质。由于大豆品种、产地等的不同,导致大豆营养成分和NSI值都存在差异,本实验所选用的大豆原料组分如表2所示。

2.2 中性蛋白酶水解条件对大豆蛋白溶解性的影响

2.2.1 pH对大豆蛋白NSI值及DH值的影响 如图1所示,pH为5~7时随着pH的增加,NSI值及DH值逐渐增加,在 pH为7时达到最大值,分别为75.26%和3.44%,而pH高于7时,NSI值及DH值逐渐下降。这是由于每一种酶都有其适合的p H作用范围,在这个作用范围内酶的催化活性部位含有的可解离的基团得到了最充分的解离,使酶的活性中心与蛋白质底物充分结合,从而将底物最大程度地转化为水解产物,使NSI值及DH值达到最大值。p H偏高或偏低都会导致DH值的下降[17]。因此,中性蛋白酶的最适pH范围是6.5~7.5。

图1 pH对大豆蛋白NSI值及DH值的影响Fig.1 Effect of pH values on NSI value and DH value of soybean protein

2.2.2 加酶量对大豆蛋白 NSI值及 DH值的影响 如图2所示,随着加酶量的增加,NSI值及DH值均逐渐升高,达到7000U/mL pro后,酶解不溶性蛋白质生成可溶性肽链相对稳定,NSI值变化不显著。继续增加加酶量,适合继续酶解已溶解的长肽链,使其断裂成更短的小肽链,DH值继续升高,但对NSI值影响不大[18]。因此,选择最适的加酶量范围是5000~9000U/mL pro。

图2 加酶量对大豆蛋白NSI值及DH值的影响Fig.2 Effect of enzyme addition on NSI value and DH value of soybean protein

2.2.3 酶解温度对大豆蛋白NSI值及DH值的影响 如图3所示,随着温度的升高,NSI值和DH值均先升高后降低,当酶解温度为45℃时,NSI值和DH值分别达到76.36%和3.44%,随后开始下降,这是因为温度对酶活性有显著影响,温度降低酶促反应减弱,温度升高反应速度加快,在最适温度下,酶的活性最强,酶促反应速度最大。但超过最适温度,反应速度反而下降,因此选择最适酶解温度范围是40~50℃。

图3 酶解温度对大豆蛋白NSI值及DH值的影响Fig.3 Effect of enzymatic temperature on NSI value and DH value of soybean protein

2.2.4 酶解时间对大豆蛋白NSI值及DH值的影响 如图4所示,随着反应时间的延长,NSI值及DH值逐渐增加,当达到90min后不溶性蛋白质的疏水区域基本被破坏,蛋白质基本上以大肽链的形式存在于溶液中,使得NSI值较稳定,但随着反应的继续进行,中性蛋白酶仍在继续酶解这些大肽链,使其变成小肽,DH值逐渐增加。同时,为了节省时间,选择酶解时间范围是60~120min。

2.3 木瓜蛋白酶水解条件对大豆蛋白溶解性的影响

2.3.1 pH对酶解大豆蛋白的影响 如图5所示,pH5.5~7.0时,随着pH的增加,NSI值及DH值逐渐增加,在p H为7.0时达到最大值,分别为63.01%和3.24%,当p H高于7.0时,NSI值及DH值逐渐下降。由于酶是一种蛋白质,其催化能力与环境的pH密切相关,因为pH会影响酶分子的构象和酶分子及底物分子的解离状态,从而影响酶的活性和酶促反应速度。p H过高、过低均对酶促反应不利[19]。因此选择木瓜蛋白酶的最适pH范围是6.5~7.5。

图4 酶解时间对大豆蛋白NSI值及DH值的影响Fig.4 Effect of enzymatic time on NSI value and DH value of soybean protein

图5 pH对大豆蛋白NSI值及DH值的影响Fig.5 Effect of pH on NSI value and DH value of soybean protein

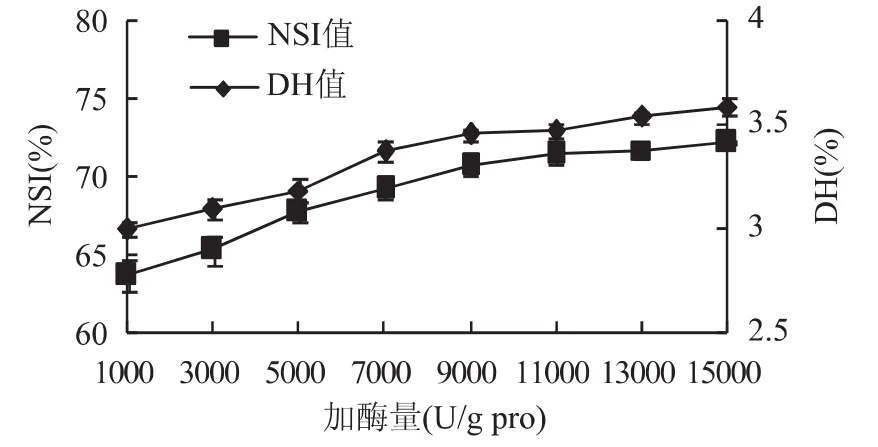

2.3.2 加酶量对酶解大豆蛋白的影响 如图6所示,随着加酶量的增加,NSI值、DH值均逐渐升高。这是因为豆奶浆料经酶法水解,可将浆料中的大分子蛋白质水解成小分子肽类和氨基酸,因此提高了大豆蛋白的溶解性[20],随着加酶量的增加,水解程度变大,表现为NSI值的升高。当加酶量达到9000U/g pro时,NSI值变化不显著。继续增加加酶量,木瓜蛋白酶会继续水解小分子肽链,使DH值增加,但对NSI值影响不大。因此,选择最适的加酶量为7000~11000U/g pro。

图6 加酶量对大豆蛋白NSI值及DH值的影响Fig.6 Effect of enzyme addition on NSI value and DH value of soybean protein

2.3.3 酶解温度对酶解大豆蛋白的影响 如图7所示,随着酶解温度的升高,NSI值、DH值均先升高后降低,酶解温度在35~55℃时NSI值、DH值呈上升的趋势,55℃时 NSI值、DH值达到最大值,分别为70.67%和3.45%,高于55℃时呈下降的趋势。温度对酶促反应的影响有两个方面,一方面升高温度可使反应速度加快;另一方面随着温度的提高,酶失活速度也开始加快。如果反应体系中温度超过酶的最适温度,酶分子吸收了过多的能量,引起维持酶分子结构的次级键解体,导致变性,因而酶活性减弱甚至丧失催化能力。这两方面的综合影响导致酶促水解反应存在最适温度,偏离最适温度会降低水解效果[21],表现为NSI值、DH值的下降。因此,确定最适酶解温度范围是50~60℃。

表3 酶制剂的对比及最佳酶制剂的选择Table 3 Comparison of enzyme preparation and choosing of optimum enzyme preparation

图7 酶解温度对大豆蛋白NSI值及DH值的影响Fig.7 Effect of enzymatic temperature on NSI value and DH value of soybean protein

2.3.4 酶解时间对酶解大豆蛋白的影响 如图8所示,随着时间的延长,NSI值、DH值均逐渐增加。当水解90min后,NSI值变化不明显,但DH值仍逐渐增加。这是由于随着酶解反应的进行:底物浓度减小,反应位点逐渐被酶分子饱和;产物浓度增加,其竞争性抑制变强;酶活性降低;中间复合物[ES]在经历了初始阶段的积累后达到稳态,趋于恒定[22]。从节省时间和能源的角度考虑,确定最适的酶解时间范围是60~120min。

图8 酶解时间对大豆蛋白NSI值及DH值的影响Fig.8 Effect of enzymatic time on NSI value and DH value of soybean protein

2.4 最佳酶制剂的选择与优化

通过单因素实验,比较中性蛋白酶和木瓜蛋白酶酶解大豆蛋白的NSI值及DH值变化情况,结果见表3。

如表3,通过比较中性蛋白酶和木瓜蛋白酶酶解大豆蛋白的酶解产物NSI值、DH值、有无苦味产生及两种蛋白酶的价格,选择出用木瓜蛋白酶酶解大豆蛋白。

2.5 响应面法优化木瓜蛋白酶酶解大豆蛋白的最佳工艺条件

根据Box-Benhnken中心组合实验设计原理,在单因素实验的基础上采用四因素三水平响应面分析法,依据回归分析确定各工艺条件的主要影响因素,以NSI值为响应值作响应面,确定木瓜蛋白酶最佳的酶解条件,实验结果见表4和图9。

表4 二次旋转回归实验方案与结果Table 4 Design and results of quadratic regression rotation experiment

通过统计分析软件Design Expert7.0.0进行数据分析,建立二次响应面回归模型如下:Y=85.31-0.67X1+1.30X2-0.72X3+2.28X4-0.97X1X2+0.17X1X3-0.23X1X4+0.23X2X3-0.54X2X4-0.52X3X4-2.88X12-1.43X22-4.07X32-1.14X42

由表5可知:方程因变量与自变量之间的线性关系明显,该模型回归显著(p<0.0001),失拟项不显著,并且该模型R2=95.48%,R2Adj=90.96%,说明该模型与实验拟合良好,自变量与响应值之间线性关系显著,可以用于理论推测。由F检验可以得到因子贡献率为X4>X2>X3>X1,即酶解时间>加酶量>酶解温度>pH。

图9 各因素交互作用影响酶解产物NSI值的响应曲面图Fig.9 Influence of various factors interaction on NSI values of enzymatic products

表5 响应面实验结果方差分析Table 5 Analysis of variance table of central composite rotatable design

应用响应面优化分析方法对回归模型进行分析,得出木瓜蛋白酶酶解大豆蛋白的最佳工艺条件为 p H6.92,加 酶 量 8764.54U/g pro,酶 解 温 度54.34℃,酶解时间为1.84h。由于实验设备所限,根据实际情况,采用酶解的最佳工艺条件应为pH7,加酶量8765U/g pro,酶解温度54℃,酶解时间为1.8h。此条件下NSI的实际值为85.83%,与模型预测值86.31%的相对误差为0.56%,差异不显著,这表明模型是合理有效的,此时DH值为4.62%,没有苦味产生。

3 结论

3.1 大豆经热烫、磨浆及煮浆热处理,去除了大豆中存在的脂肪氧化酶和抗营养因子,同时去除了豆腥味,但豆奶粉的溶解性下降。为了提高豆奶粉的溶解性,本实验选用木瓜蛋白酶酶解大豆蛋白,通过单因素实验并经响应面分析得到了酶改性条件与豆粉NSI值的回归模型为 y=85.31-0.67X1+1.30X2-0.72X3+2.28X4-0.97X1X2+0.17X1X3-0.23X1X4+0.23X2X3-0.54X2X4-0.52X3X4-2.88X12-1.43X22-4.07X32-1.14X42并优化出最佳工艺条件为:pH6.92,加酶量8764.54U/g,酶解温度54.34℃,酶解时间为1.84h。此条件下NSI值为85.83%。

3.2 豆奶经酶解后在121℃杀菌15min,然后经温度55℃、转数50r/min、时间20min的条件下进行浓缩,并经两次均质,一次均质压力为26MPa,二次均质压力为10MPa,最后喷雾干燥得到豆奶粉,NSI值为83.18%。实验制得的豆奶粉无结块,无豆腥味,具有豆粉特有的香味,冲调后易溶解,同时微生物指标符合国家标准。

[1]李冬玲,杨桂玲,刘海忠.大豆蛋白奶粉的研制[J].大豆通报,2002(3):21-22.

[2]董良杰,侯佳君.木糖醇无糖豆奶粉的生产工艺研究[J].肉品卫生,2005(8):31-33.

[3]陈岩.速溶豆粉国家标准主要指标的研究与确定[J].食品与发酵工业,2006,32(3):29-32.

[4]李里特,李再贵,殷丽君.大豆加工与利用[M].北京:化学出版社,2003:318-323.

[5]周明涵,林治海.无糖速溶豆粉生产技术[J].大豆通报,2001(4):24-25.

[6]钱镭,那治国,张娜,等.脱脂豆粉酶法改性的条件优化及产物在冰淇淋中的应用[J].食品工业科技,2011,32(10):328-334.

[7]夏剑秋.我国豆粉与豆奶生产现状、问题及对策[J].中国油脂,2004,29(6):33-36.

[8]董贝磊.提高豆奶粉速溶性的方法[J].山西食品工业,1997(3):25-26.

[9]Danji Fukushima.Review:recent progress in research and technology on soybeans[J].Food Sci Technol Res,2001,7(1):8-16.

[10]钱海峰,周惠明.大豆制品腥味控制研究进展[J].粮食与油脂,2003(8):18-21.

[11]张世仙,王正武,吴金鸿.豆乳去腥味技术研究[J].食品工业科技,2010,31(7):223-229.

[12]A Nunez,T A Foglia,G J Piazza.Characterization of lipoxygenase oxidation products by high-performance liquid chromatography with electron impact- mass spectrometric detection[J].lipids,2001(36):851-856.

[13]Bradford M M.A rapid and sensitivemethod for the quantification of microgra m quantities of protein utilizing the principle of protein-dye biding[J].Anal Biochem,1976,72:248-254.

[14]D Spellman,E McEvoy,et al.Proteinase and exopeptidase hydrolysis of whey protein:Comparison of the TNBS,OPA and pH stat methods for quantification of degree of hydrolysis[J].International Dairy Journal,2003,13(6):447-453.

[15]钱方,邓岩,王凤翼,等.蛋白酶及其大豆蛋白水解物苦味的研究[J].大连轻工业学院学报,2009,19(3):182-186.

[16]吴建中,赵谋明,宁正祥,等.双酶法生产低苦味大豆多肽研究[J].食品工业科技,2003,24(4):24-27.

[17]李和平,蔡风英,刘来亭,等.中性蛋白酶水解大豆分离蛋白的工艺优化[J].粮油食品科技,2009,17(5):15-18.

[18]任为聪,程建军,张智宇,等.酶活性对高温变性豆粕溶解性的影响[J].食品科学,2010,21(31):139-144.

[19]刘静,张光华.蛋白酶联合水解大豆蛋白制备小分子肽的研究[J].食品工业,2010(4):26-29.

[20]黄建韶,张洪,黄錾.枯草杆菌蛋白酶水解大豆分离蛋白的研究[J].食品工业,2002(3):13-15.

[21]刘艳秋.大豆多肽生产工艺的优化及其生物活性研究[D].长春:吉林农业大学,2004:24-32.

[22]Marque Mcz,Vazqucz M A.Modeling of enzymatic protein hydrolysis[J].Process Biochem,1999,35:111-117.