热值差异较大的N G与L N G互相切换时的技术要点

2013-12-06何玉玲

何玉玲

(酒泉钢铁公司天风不锈钢公司,甘肃嘉峪关 735100)

1 前言

不锈钢冷轧为确保退火酸洗后的板面质量,冷、热线退火炉在燃料种类的选择上,打破酒钢长久以来加热燃料选用副产煤气的现状,首次引进外购二次能源L N G(液化天然气)。L N G是由N G(天然气)经过多级净化、深冷、液化而成,气质纯净、组份稳定,燃烧过程易于控制,为冷轧初级阶段的生产提供了强有力的加热保障。但相应负面效应是燃料成本较高,且受限于远距离汽车槽车运输风险,对冷轧的连续生产是一种潜在隐患。

国家西气东输二线的N G于2011年4月28日开始正式供应酒钢,不锈钢冷轧的加热燃料相应由L N G转换为N G,但在使用过程中遇到较多问题。

2 L N G切换为N G后产生的主要问题

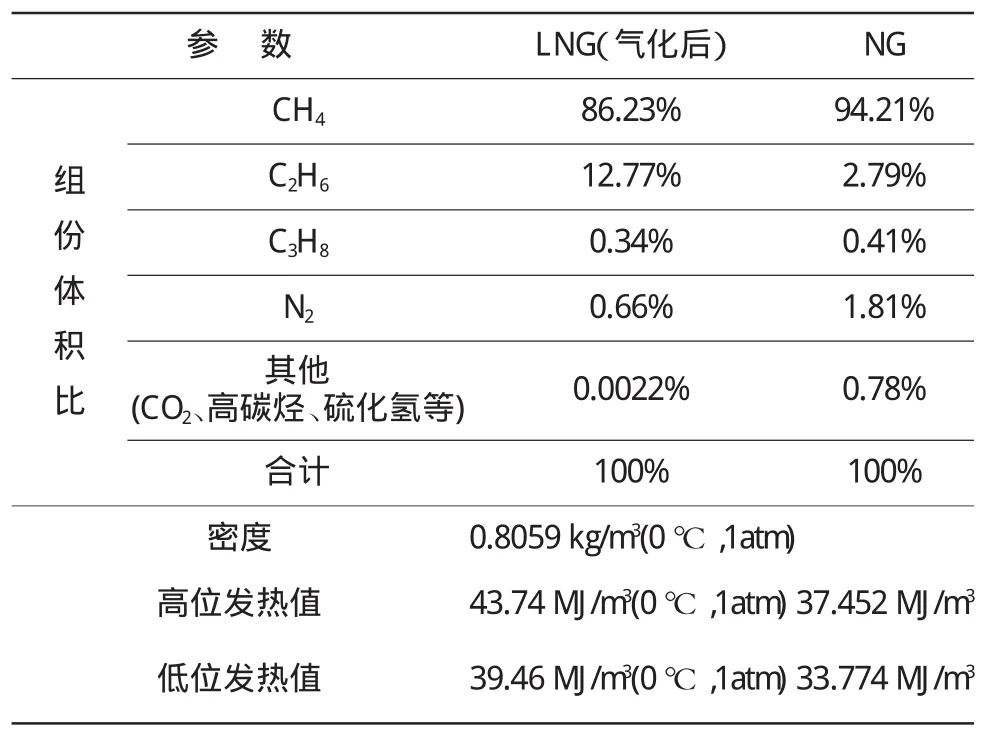

L N G和N G两种燃料在组份、热值、杂质含量等方面差异较大(见表1),在切换为N G时,制约了两条处理线产能的正常发挥,同时也出现了一些燃气斑点,影响了产品质量。

表1 L N G和N G组份、热值的相关数据

在使用N G过程中出现以下多项问题:

(1)炉压升高失控

热退火酸洗线在生产304钢种1250宽度规格,T V值达到200时,排废风机输出功率已经达到100%,炉压保持在5P a以上;在生产1530规格,T V值达到180以上时,炉压保持在5P a以上,致使热线退火炉在1530带钢满负荷生产时产生炉膛压力无法控制的问题。

(2)频繁出现燃气斑点。

(3)空燃比失调。

控制氧含量的问题主要集中在冷退火酸洗线生产430钢种,主要原因是430钢种退火温度低,燃气消耗量小,当燃气消耗量过小时,助燃空气量就会过剩,导致退火炉氧含量已经不能通过单一的空燃比来调节,而是要增加燃气量来满足空燃比的调节范围。

(4)处理线产能下降。

(5)冷线在生产430薄规格时必须切换至L N G才能确保产品质量。

3 L N G切换为N G后采取的主要措施及技术要点

3.1 找出影响炉压的主要原因

使用N G后,产生的烟气量增加,超出排废风机的最大负荷能力。从理论上分析:

(1)单位体积的低热值N G完全燃烧所需的理论空气量要低于高热值L N G完全燃烧所需的理论空气量。理论计算得出N G的空气消耗量同比降低9%~10%。

(2)退火炉每个加热区助燃空气输入量有最小值,而燃气输入量最低可以为“0”,当各区燃气量低于某特定值(与燃气的成分有关)时就会出现空气量过剩、氧含量持续偏高的问题。

3.2 采取的控制措施

(1)燃烧比例系数调整

在使用该N G之后,系统存在以下问题:①燃气系统设置的空/燃比不适用于现在的N G,相比相同的燃气流量,现在需要较少的空气量;②需要修改工艺软件程序中的燃烧比例系数;③较大的空气流量造成炉子炉压升高、热效率降低;④在满足炉子相同的热量要求时,燃气阀门的开度需要增大。

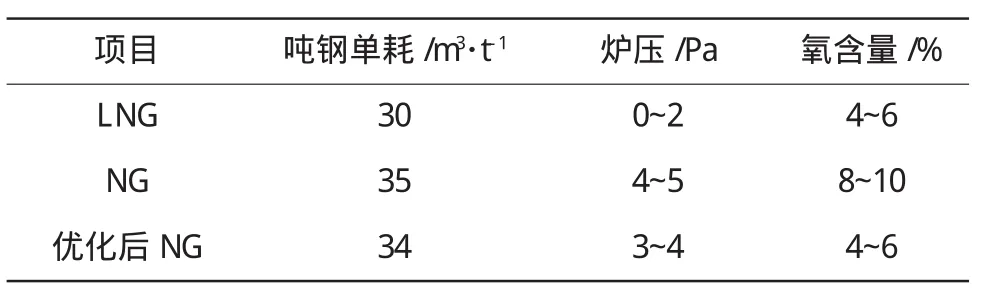

(2)调整过程相关数据分析

① 热线过程数据的分析见表2。

表2 A P H过程数据

②冷线过程数据的分析见表3。

表3 A P C过程数据

A P H:通过修改工艺软件程序中的燃烧比例系数,将原来的9.5修改为9.0后,热线退火炉在正常生产过程中,残氧量下降4%~5%,退火炉炉压有明显下降,平均下降2~3P a。

A P C:冷线304钢种生产过程与L N G时差异不大,各项指标均能满足生产需求;在生产430钢种时,炉内6#、7#加热段氧含量难以控制,通过修改6#、7#助燃空气最小流量后,各项指标也均能满足生产需求。

3.3 烧嘴压力检测以及烧嘴燃烧状态调控、分析

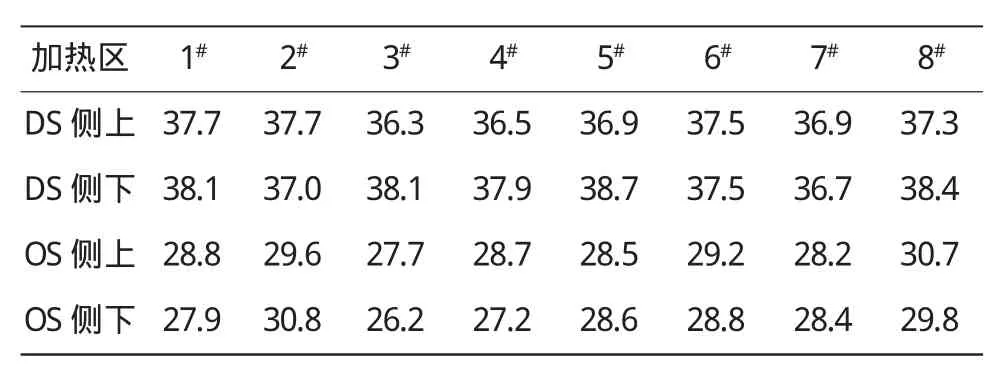

(1)热线检测情况汇总

表4 热线烧嘴压力检测数据 ×100P a

依据表4中检测数据,分析热线烧嘴压力,可以判定调整后热线所有烧嘴压力满足正常使用要求。

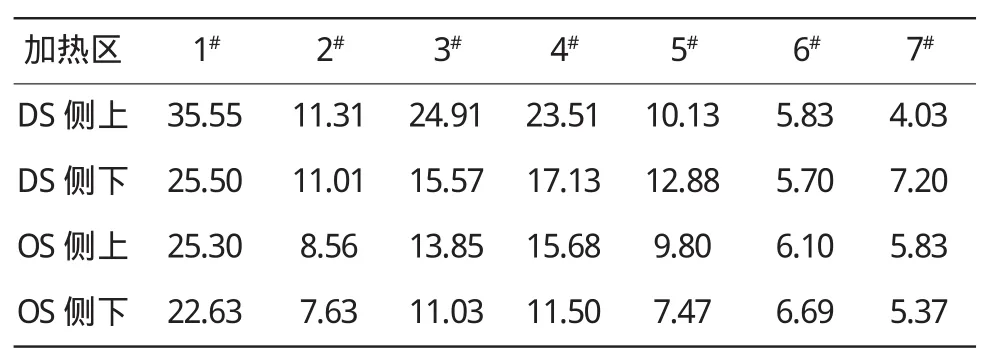

(2)冷线检测情况汇总

依据表5中检测数据,分析冷线烧嘴压力分布主要是受到各区天然气使用量不同,导致助燃空气流量存在差异,从而出现压力分布偏差较大。

(3)烧嘴燃烧状态分析

①火炬长且燃烧颜色为橘黄色。形成此种火焰的原因是:助燃空气量配比不足,天然气不充分燃烧,火焰温度低。主要是在冷线生产430钢种时,炉温低,炉内残氧量控制偏低,因此易出现此种现象。

易造成表面缺陷:火焰花纹、燃气斑点。

②火炬短且燃烧颜色为淡蓝色。此种火焰表明助燃空气与天然气充分混合,燃烧完全,火焰温度高,炉温控制稳定性和精度高,热效率高,不易出现火焰花纹、燃气斑点等缺陷。

表5 冷线烧嘴压力检测数据 ×100P a

(4)控制措施

①加大空燃比,提高助燃空气流量,提高助燃空气温度和压力使之与天然气更好地充分混合燃烧。

②稳定工艺速度,减少退火炉燃气量的剧烈变化。

3.4 热线产能恢复问题

(1)针对热线产能受限问题,采取的主要措施:①热线退火炉燃气比例系数修改为9.0,使退火炉炉压得到一定控制。

②对退火炉圆盘辊辊架进行密封改造,改造后提高了热效率,炉压进一步得到控制。

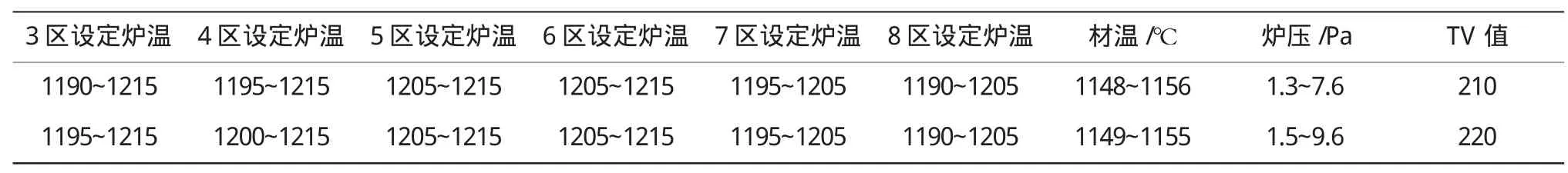

(2)跟踪检测炉温、炉压,验证措施效果

系统调整后,跟踪统计炉温、炉压,具体数据见表6(仅以1250带钢为例)。

数据分析结论:从表61250宽度带钢退火炉数据可以看出,在210至220的T V值范围,炉压保持稳定,最高达到9.6P a,在控制允许范围。炉温最高设定到1215℃,材温都控制在1150℃左右,满足带钢性能需要。

表61250宽度带钢退火炉退火能力跟踪

使用管道天然气后,退火炉炉压一直偏高,最高达到18P a,影响了退火炉的退火能力。我们使用保温棉把1#、2#圆盘辊塞住后,炉压得到了控制,从统计的退火炉炉压数据,可以看出炉压都在15P a以下。

(3)数据分析结论

通过对1250宽度带钢的退火炉数据的分析,1250宽度带钢在满T V值生产时,炉温最高设定到1215℃,热线退火炉退火能力满足需要,各项工艺参数都在控制范围。

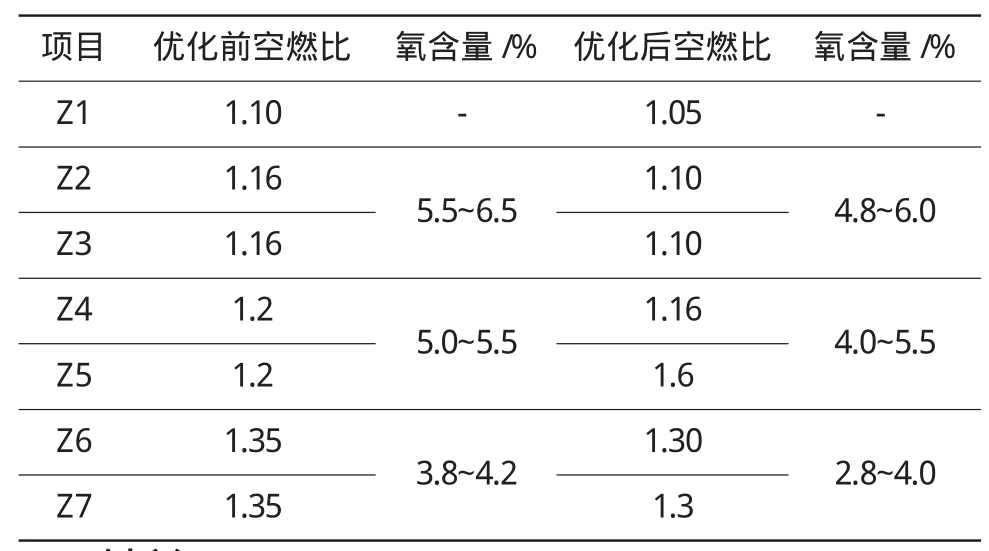

3.5 系统调整后冷线燃气斑点的控制情况

燃烧系统的参数调整后,结合实际排产计划,重点跟踪了冷线空燃比调整前后,炉子加热区燃烧情况及产品表面质量。

通过优化冷线空燃比,在304不锈钢板面上出现的燃气斑点已经得到控制,生产跟踪过程中未出现此缺陷。连续退火炉运行稳定。

表7 冷线燃烧系统调整数据

4 结论

通过采取以上逐项措施及跟踪调整,可以将使用N G后出现的多项问题全部解决,同时,冷、热线退火炉的燃料气可以在L N G与N G之间互相切换,基本可以确保切换过程安全、平稳、短时。全力确保了冷轧大幅降低燃料成本、连续生产的目标。