12MW余热发电汽轮机组主要问题分析及处理

2013-12-06徐国荣

徐国荣

(杭钢集团动力公司,浙江杭州,310022)

1 引言

杭钢集团动力公司(紫云)烧结余热回收利用工程利用杭钢1×180 m2和2×105 m2烧结环(带)冷机所产生的废气的显热,利用中低温的废气通过2台余热锅炉产生蒸汽,来推动1台汽轮机组做功发电。汽轮发电机组部分由杭州中能汽轮动力有限公司制造 1×12MW(型号:BN12-1.9/0.4)双压、补汽凝汽式单缸直冷汽轮机发电机组,配套杭州杭发发电设备有限公司制造的(型号:QF1-W12-2)发电机组成。汽轮机采用WOODWARD 505数字电子调节器和电液调节控制系统,并配有必要的保安装置共同控制。

2 故障现象

机组从2011年4月17日投入试生产以来,除受上游蒸汽参数影响正常生产外,期间遇到了诸如油动机油缸渗油、供油管道平面法兰渗油、油过滤器滤芯易变形、汽轮机油挡渗漏油被吸入发电机、汽机轴封漏汽、补汽速关阀伺服阀卡死、凝泵振动大、均压箱自力式调节阀膜盒易破损等故障现象。

3 原因分析、实施方法及效果

针对故障现象我们从滑油系统缺陷、汽热力系统缺陷、水系统缺陷等几方面进行原因分析、制定实施方法,并取得较好的效果。

3.1 滑油系统缺陷

汽轮机油系统主要向机组各轴承供油,以便润滑和冷却轴承;供给调节系统和保护装置稳定充足的压力油,使它们正常工作;供应各传动机构润滑用油等三个作用。根据汽轮机油系统的作用,一般将油系统分为润滑油系统和控制(调节)油系统两个部分。汽轮机油品质量的好坏,直接影响汽轮发电机组的安全经济运行。因此,要求我们对油系统发生故障的原因进行分析,从而解决排除故障,保证机组的安全运行。

3.1.1 滑油、控制油过滤芯设计不合理易变形

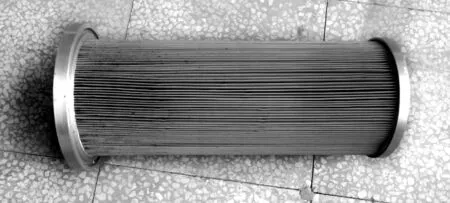

实施原因:原滑油、控制油过滤器滤芯设计采用三层平面,易变形,使用寿命过短,1个月就需更换滤芯,使用成本高,更换工作量大(见图1)。

实施方法:将原来的平面油过滤芯改为折叠式油过滤芯,使油交换面积比原来增加3倍(见图2)。

实施效果:更换使用后油过滤芯使用寿命由1个月提高为4~6个月,油过滤芯易变形现象得到消除,油品质量得到保证。

图1 改造前油过滤芯

图2 改造后油过滤芯

3.1.2 油动机油缸渗油和油压波动大

实施原因:汽轮机油动机油缸本体有铸造翻砂孔,在运行中发生漏油失压现象,如处理不及时会造成汽轮机转速失控的危险。

实施方法:联系厂家更换汽轮机油动机油缸本体。

实施效果:更换油动机油缸本体后油压正常,消除油动机失压隐患。

3.1.3 供油管道连接法兰为平面法兰易渗油

实施原因:油系统管道连接法兰均是平面法兰,由于油管振动较大,易造成漏油事故,油系统管道又与高温蒸汽管道交叉,漏油后极易造成着火事故。

实施方法:油系统供油管道连接由平面法兰改为凹凸法兰并加防泄护罩(见图3)。

实施效果:减少漏油机会,防止油系统法兰漏油引起着火。

图3 油管道加防泄护罩

3.1.4 主油箱底部放水阀困难

实施原因:主油箱底部放水阀每周需放水2次以上,在1.5 m以上平台操作,没有楼梯上下,操作人员在上下平台时不安全。

实施方法:把底部放水管道阀门引到地面操作。

实施效果:方便运行人员操作,提高安全性。

3.1.5 汽轮机齿轮箱油池排气管偏短、油挡渗油

实施原因:汽轮机齿轮箱联轴器轴向两端油挡板沿主轴间隙渗油、盘车齿轮箱端盖油池排气管位置偏低,使油气和渗油在联轴器与发动机间地面积聚,通过土建地面的间隙,使部分积油被发电机吸入发电机前空间,造成发电机定子、转子表面带有油迹。

实施方法:一是齿轮箱油池排气管升高至超出隔音罩顶,二是前后轴增加一块大直径油挡,三是在汽轮机齿轮箱与发电机前端之间地面基础涂防渗材料。

实施效果:消除漏油隐患,从根源上彻底解决以上问题。

3.1.6 油冷却器清洗需拆卸两端水室方能进行

实施原因:发电机组配套的两台油冷却器循环冷却水室端盖和本体是法兰连接,端盖外面是封头。每次清洗冷油器铜管时需把整个水室端盖封头拆下,检修人员工作量大,拆洗一次还需更换密封圈四个,更换成本很高,同时容易造成密封处漏油事故(见图4)。

图4 改造前油冷却器(水室)

实施方法:将两台冷油器两端水室封头改为平面闷板密封,防止渗漏(见图5)。`

实施效果:检修清洗冷油器不需拆下整个端盖封头,只需拆下闷板即可,减少工作量和漏油事故,节约密封圈成本。

图5 改造后油冷却器(水室)

3.2 热力系统缺陷

汽轮机的热力系统是使汽轮机的热功转换过程得以连续进行的所有设备和管道的组合。主要包括主蒸汽和再热蒸汽系统、凝结水和给水回热加热系统、凝汽系统以及与之相辅疏水系统、轴封汽系统和循环水系统等。汽轮机热力系统的效率的高低对汽轮机的热耗有很大的影响,热力系统任何一台设备出现故障,即使故障不影响运行,但也会造成效率降低,最终导致汽轮机热耗升高,影响电厂的经济效益。通过对热力系统出现的故障进行整改后,汽轮机热力系统的效率有了明显的提高。

3.2.1 汽轮机轴封供汽不能自动调节,轴封漏汽大,使汽机油系统易进水

实施原因:汽轮机前后汽封漏汽较大,大量的蒸汽通过轴端渗漏到油系统,造成油中所含水分超标,影响机组的安全运行。

实施方法:联系设备生产厂家,重新调整均压箱自力阀参数设定。

实施效果:前后汽封漏汽明显减少,油中水分减少。

3.2.2 部分中、低压蒸汽管道疏水设计不合理严重影响安全操作

实施原因:从烧结105、180锅炉来蒸汽管道疏水池过小,距离操作位置过近,操作疏水阀时会造成人身烫伤事故。

实施方法:把疏水阀后排水管道进行延长改进。

实施效果:运行人员操作疏水阀时蒸汽不会喷到身体,保证操作人员的人身安全。

3.2.3 两路主蒸汽管道疏水暖管时间长,且大量蒸汽浪费

实施原因:从105、180锅炉分别来的主蒸汽每次开、停炉、暖管、并汽操作时汽水直排到疏水池。由于管路各有几百米距离长,同时受管径和排汽量限制,暖管时间在2 h以上,且每次并汽都会浪费蒸汽约 11~14 t/h。

实施方法:在105、180锅炉两路中压蒸汽隔离阀前的两只疏水阀之间接一路旁路疏水管,并将105、180两路蒸汽疏水合并后接入外供低压蒸汽母管系统上(见图6)。

实施效果:锅炉开炉后蒸汽并网前,将大量暖管期间的饱和蒸汽,接入到外供蒸汽母管进行回收利用,一方面可减少蒸汽浪费(11~14 t/h),缩短暖管时间1 h,可大大增加发电量。3.2.4 均压箱进汽自力式调节阀膜盒易破损

实施原因:均压箱自力式调节阀膜盒每次启机需加水,否则橡胶膜片易破损,而现场加水又没有操作空间,易造成人身意外事故。

实施方法:对均压箱自力式调节阀加水装置重新设计改造(见图7)。

图7 自力式调节阀加水装置改造后示意图

实施效果:改造后方便运行人员加水操作,杜绝了不安全因素。

3.2.5 补汽速关阀伺服阀卡死,伺服节流孔堵塞

实施原因:补汽速关阀伺服阀卡死,补汽阀无法操作,锅炉低压蒸汽无法进入汽轮机发电。

实施方法:拆洗补汽速关阀伺服阀,消除伺服节流孔堵塞故障。

实施效果:保证补气速关阀正常使用,低压蒸汽能够进入汽轮机发电,保证设备安全运行。

3.2.6 汽轮机真空系统漏空气严重

实施原因:自动主气门疏水、疏水膨胀器阀门易漏进空气,使机组真空系统严密性下降,造成机组能耗指标超标。

实施方法:将自动主气门阀体疏水接地沟,与真空系统连接管道封堵,疏水膨胀器疏水阀进行更换。

实施效果:提高了真空系统严密性,防止真空系统漏入空气,提高机组真空度。

3.3 循环冷却水系统缺陷

3.3.1 凝汽器水位计无操作平台

实施原因:凝汽器热井水位计经常发生失灵现象,需爬到2 m以上管道上冲洗操作水位计,不符安全要求。

实施方法:在凝汽器水位计处增加操作平台。实施效果:方便运行人员对水位计进行冲洗操作,提高安全性。

3.3.21#射水泵出口管道振动

实施原因:1#射水泵出口管道振动明显超标,影响设备使用寿命,存在事故隐患。

实施方法:对出口管道增加支吊架。

实施效果:增加支吊架后振动减小,符合安全要求,提高设备运行安全性。

3.3.32#、3#凝泵本体振动大

实施原因:2#、3#凝泵本体振动偏大,水泵出力偏低,未达到设计安全要求。

实施方法:对2#重新找中安装,3#凝泵更换泵体。

实施效果:2#凝泵振动正常,出力良好;3#凝泵需继续排查,加强设备安全运行。

3.4 其它方面改进

3.4.1 机组循环冷却水增加热电阻温度计接至DCS系统

实施原因:机组循环冷却水是由一热电循环泵房送至发电机组凝汽器等冷却系统,在电脑控制监视系统中没有循环冷却水温度数据,不能及时根据温度变化调整机组运行方式,无法正确判断凝汽器运行工况的好坏。

实施方法:凝汽器循环冷却水管1#侧进出口分别安装进出水热电阻温度计,并接入DCS后台。

实施效果:可及时根据水温数据的变化判断凝汽器运行工况,调整机组运行方式。

3.4.2 机组循环冷却水增加进出水压力表计接至DCS系统

实施原因:发电机组凝汽器循环冷却水进出口只有现场压力表计,在电脑控制监视系统中没有循环冷却水进出口压力数据,如果水泵故障或管道泄漏不能及时根据压力变化调整机组运行方式,影响机组安全运行。

实施方法:凝汽器循环冷却水管1#侧进出口分别安装进出水压力测点及变送器,并接入DCS后台。

实施效果:可以及时根据水压数据的变化判断凝汽器运行工况,调整机组运行方式。

3.4.3 机组凝汽器热井增加温度计

实施原因:凝汽器热井凝结水温度是判断凝汽器工作好坏的重要依据,根据水温过冷度的大小,及时调整循环冷却水量的多少,而机组凝汽器热井又没有安装凝结水温度计。

实施方法:凝汽器热井集水箱拆掉原水龙头安装凝结水温度计。

实施效果:根据热井温度正确计算过冷度大小,调整冷却水量,保持机组最佳经济效益。

3.4.4 机组主蒸汽、低压补汽隔离阀前温度接入DCS系统

实施原因:发电机组中压、低压蒸汽隔离阀前蒸汽温度现场装有表计,安装位置太高,观察不安全,而电脑没有阀前蒸汽温度数据。由于锅炉开停机频繁(正常情况每月每台锅炉6次左右),蒸汽温度无法远程监视,并汽时蒸汽温差大或带水,容易造成蒸汽温度大幅度波动,影响汽轮机的安全稳定运行。

实施方法:把隔离阀前现场蒸汽温度表改造成热电偶温度计接入DCS系统。

实施效果:后台DCS可在线监视到隔离阀前蒸汽温度,以防止蒸汽带水发生水冲击事故,保持机组稳定运行。

3.5 改造效益

3.5.1 通过对设备系统的改进、整改,消除了设备存在的隐患,提高设备运行的安全性,方便运行人员操作,保证人员的安全。

3.5.2 提高真空系统的真空度,降低机组汽耗率。根据统计数据表明,凝汽器真空每下降1kPa,汽轮机汽耗会增加1.5%~2.0%。通过改进,减少真空系统漏空气,凝汽真空系统真空度从空负荷时-92kPa提高到-99kPa以上,改进效果也是非常明显的。

3.5.3 通过对105、180两路中压蒸汽隔离阀前的两只疏水系统改进改造,当发生有一台锅炉要启炉并汽时,中压蒸汽管道暖管时间将由原来的2 h缩短到0.5 h左右,大大缩短暖管时间,减少疏水系统的蒸汽排放量,可缩短暖管时间1 h以上,减少对环境产生的噪音时间1 h以上。每次任何一台锅炉并汽时可减少排放蒸汽量10 t以上,产生经济效益1000元左右;提前一小时发电,多发电2000 kWh以上,产生经济效益1400元左右。按照目前生产情况平均每月开停炉6次以上计算,每月可产生14400元左右的经济效益,具有明显的经济效益和社会效益。