DP780高强度钢板摩擦界面分形接触模型

2013-12-05付秀娟李建军

付秀娟 陈 超 李建军

1.华中科技大学材料成形与模具技术国家重点实验室,武汉,430074 2.武汉工程大学,武汉,430073

0 引言

冲压成形中板料和模具之间的摩擦影响板料的成形、能量消耗和模具的磨损,而板料和模具表面的接触状态直接影响成形中的摩擦行为。Wihlborg等[1]研究了板料形貌对摩擦的影响,研究表明具有足够的储存润滑油的凹穴表面形貌有利于减小摩擦;文献[2-4]研究了表面凹穴尺寸对摩擦的影响。宏观看似很光滑的加工表面,在显微镜下观察,却布满高低不平的尖峰和凹谷,摩擦总是从两表面微凸体的接触开始,在这些紧密接触点上,高压和塑性变形产生的高温形成了熔融的金属结点,而这些结点在摩擦与磨损的机理上起主要作用。接触表面凹凸的存在使得板料和模具实际接触面积远远小于名义接触面积,板料与模具之间摩擦力的大小很大程度上受板料与模具表面真实接触面积大小的影响,故而对板料与模具表面之间接触模型的研究是建立正确摩擦模型的关键。板料表面形貌具有非稳定随机特性和粗糙度的多重尺度特性,分形理论能够透过无序的混乱现象和不规则的形态建立局部和整体之间的本质联系,粗糙表面的分形特性与尺度无关,可以提供存在于分形面上所有尺度范围内的全部粗糙度信息。分形理论已在摩擦学问题中得到应用,在粗糙表面的表征、磨损预测模型、摩擦温度分布以及磨屑定量分析等方面都取得了一定的进展[5-7]。张伟等[8]建立了基于统计学规律的铝合金板表面形貌的数学模型,该模型反映了铝合金板表面形貌的分布规律,这对于研究其表面的摩擦行为具有重要意义。

本文应用扫描探针显微镜对DP780板料表面形貌进行测量,根据板料表面形貌特点,建立其表面形貌模型,结合分形理论,确立了板料的表面分形特征和分形参数;根据板料和模具的实际接触状态,建立DP780板料和模具之间的分形接触模型,推导了板料成形时板料和模具表面的真实接触面积与接触法向载荷之间的计算公式。

1 DP780板料的表面形貌

DP780高强度钢板具有低的屈强比、高的加工硬化指数、高的烘烤硬化性能、没有屈服延伸和室温时效等特点,广泛用于需高强度、高抗碰撞吸收能且成形要求也较严格的汽车零件中。根据其表面形貌建立客观真实的接触模型有利于研究其冲压成形过程中的摩擦特性。DP780高强钢板的表面形貌采用原子力显微镜DI nanoscope TV进行测量,在板料表面光洁无划痕的任意区域取100mm×100mm的试样,试样的一边平行于轧制方向,另一边垂直于轧制方向。测量点选取如图1所示,分别在1、2和3位置处取1个直径为10mm的圆形试样,沿平行和垂直于轧制方向测量其表面轮廓。

图1 测量区域选取示意图

1.1 DP780表面形貌的测量

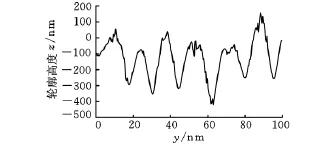

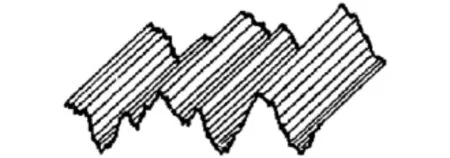

沿垂直和平行轧制方向的采样长度均为0.1mm,采样间隔0.3μm。在区域1、2和3处垂直轧制方向测量的表面轮廓如图2~图4所示,平行轧制方向测量的表面轮廓如图5~图7所示,测量的板料三维轮廓形貌如图8所示。由于轧制使得板料具有明显的方向性,故板料在平行于轧制方向的粗糙度远远小于垂直纹路方向的粗糙度,约小一个数量级。因此,忽略平行纹路方向的粗糙度,并对其表面形貌做适当简化[9],DP780板料表面形貌模型可简化为图9所示。

图2 区域1处轮廓曲线(垂直轧制方向)

1.2 DP780表面形貌的分形特征

图3 区域2处轮廓曲线(垂直轧制方向)

图4 区域3处轮廓曲线(垂直轧制方向)

图5 区域1处轮廓曲线(平行轧制方向)

图6 区域2处轮廓曲线(平行轧制方向)

图7 区域3处轮廓曲线(平行轧制方向)

图8 DP780表面三维形貌图

图9 简化的DP780表面形貌模型示意图

图10 区域1、2、3处轮廓结构函数与尺度的对数关系

表1 分形参数

2 DP780板料成形中的摩擦界面分形接触模型

2.1 分形接触模型

冲压成形中板料和模具在法向力的作用下接触,模具表面光洁度和硬度远大于板料的光洁度和硬度,因此把板料和模具之间的接触简化为单向粗糙度的弹塑性表面和刚性平面的接触,如图11所示。按照简化的DP780表面形貌模型分析,接触面为不完全接触,接触面可认为是一系列不同宽度的矩形,表面轮廓在垂直轧制方向具有分形特征,矩形接触面的宽度在零到某一最大宽度值之间,矩形接触面的数量为无穷多,实际接触面积为所有矩形接触面积之和。

2.2 单个接触面的弹塑性状态

图11 板料和模具的简化接触模型示意图

将单个接触面简化为一平面与一半径为β的圆柱体接触,如图12所示。B为接触面平行轧制方向的宏观几何尺寸,l为在载荷作用下单个接触面矩形的宽度,β为接触点顶部的曲率半径,分形表面β的大小与接触尺寸l的大小密切相关[11]。β的表达式为

图12 单个接触面接触模型

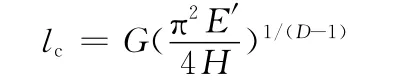

若用lc表示发生塑变处接触面的临界接触宽度,柱面发生塑性变形的简化判据为

其中,E′为摩擦接触表面的综合弹性模量,E′=E/(1-ν2);H 为材料硬度。l>lc,接触处的变形为弹性变形,l<lc,接触处的变形为塑性变形。临界接触宽度的大小取决于材料的物理性能及表面粗糙度分形参数D和G的大小,与外界载荷及宏观接触尺寸无关。

l>lc,弹性接触时,载荷与接触宽度B的关系为

l<lc,塑性接触时,载荷与接触宽度B的关系为

2.3 理论接触面积

具有单向粗糙度的表面与平面接触点的尺寸分布如下[11]:

式中,ll为最大接触尺寸。

2.4 理论接触面积与法向载荷

法向载荷等于每个接触点上分载荷之和[12],即

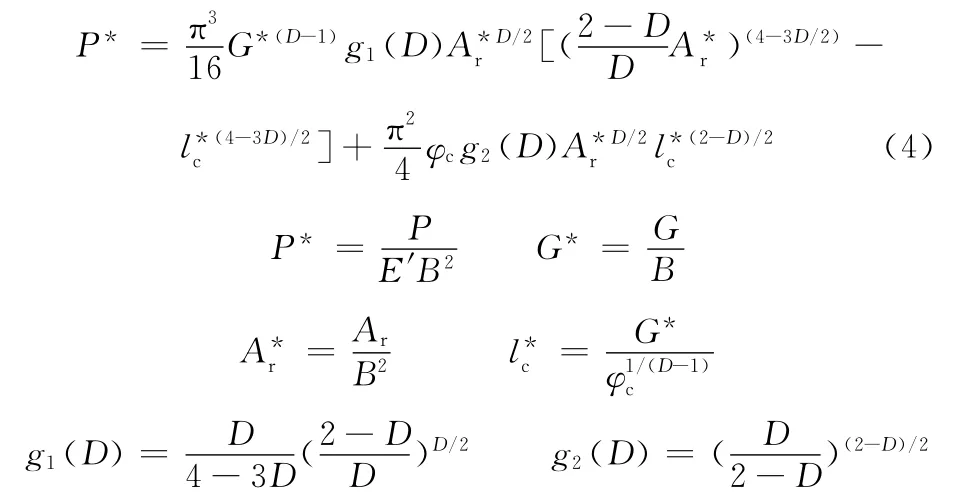

将式(1)~式(3)代入上式,当D≠4/3时,载荷和真实接触面积之间的关系为

式(4)为量纲一参数表达式,量纲一参数P*对应于载荷,对应于理论接触面积,G*对应于粗糙度的幅值参数对应于临界接触宽度,φc为接触塑变抗力因子。式(4)适用于垂直于轧制方向的轮廓粗糙度可以忽略,平行于轧制方向的轮廓具有分形特征的板料与光滑模具接触的情况。

2.5 DP780板料在法向载荷下与模具的接触面积

试验中的板料和模具的理论接触长度和宽度(L×B)为50mm×20mm;DP780的分形维数D为1.75,分形尺寸系数G为0.0097mm;DP780的机械性能参数如表2所示。

表2 DP780的机械性能

根据DP780的机械性能和分形参数计算得

将这些参数值代入式(4),就计算出接触面积(mm)和法向载荷(N)之间的对应关系:

DP780板料和模具之间的接触面积和载荷之间的关系如图13所示。板料在轧制成形的过程中,表面的形貌取决于很多因素,如板材的厚度、轧制的形状、轧制力大小、轧制温度等,因此,建立的接触面积计算模型只适用于本文所研究的板料。

图13 载荷和接触面积关系图

3 摩擦试验

采用1T伺服压力机研究板料在不同法向载荷下的摩擦,按照分形接触模型获得的真实接触面积计算出的摩擦因数和试验得出的摩擦因数如表3所示。基于分形理论计算得出的摩擦因数和试验测量值较为近似,并略小于试验值,这主要是因为计算公式中忽略了犁刨力的影响。

表3 摩擦因数对比

4 结束语

利用分形几何建立了计算冲压板接触面积的方法,在板料DP780表面形貌分形特征的基础上,建立了DP780板料和模具的弹塑性分形接触模型,确定了实际接触面积与法向载荷的关系。真实接触面积除了和法向载荷有关外,还与板料本身的机械性能和表面分形参数有关。

[1]Wihlborg A,Crafoord R.Steel Sheet Surface Topography and Its Influence on Friction in a Bending under Tension Friction Test[J].International Journal of Machine Tools & Manufacture,2001,41(13/14):1953-1959.

[2]Azushima A,Uda M,Kudo H.An Interpretation of the Speed Dependence of the Coefficient of Friction under the Micro-PHL Condition in Sheet Drawing[J].Annals of CIRP,1991,40(1):227-230.

[3]Bech J,Bay N,Eriksen M.A Study of Mechanisms of Liquid Lubrication in Metal Forming[J].Annals of the CIRP,1998,47(1):221-226.

[4]Bech J,Bay N,Eriksen M.Entrapment and Escape of Liquid Lubricant in Metal Forming[J].Wear,1999,232(2):134-139.

[5]葛世荣,朱华.摩擦学复杂系统及其问题的量化研究方法[J].摩擦学学报,2002,22(5):405-408.Ge Shirong,Zhu Hua.Complicate Tribological Systems and Quantitative Study Methods of Their Problems[J].Tribology,2002,22(5):405-408.

[6]陈海燕,王成国.分形理论及其在摩擦学研究中的应用[J].材料导报,2002,(12):6-8.Chen Haiyan,Wang Chengguo.Fractal Theory and Its Application in Triboiogical Research[J].Materials Review ,2002,22(5):405-408.

[7]董霖.基于分形理论的弹塑性接触及磨合磨损预测模型的研究[D].成都:四川大学,2000.

[8]张伟,李志刚.铝合金板表面形貌模型的研究[J].中国机械工程,2007,18(4):492-495.Zhang Wei,Li Zhigang.Research on the Topography Model of Aluminum Alloy Sheet Surface[J].China Mechanical Engineering,2007,18(4):492-495.

[9]温诗铸.摩擦学原理[M].北京:清华大学出版社,1990.

[10]Majumdar A,Bhushan B.Role of Fractal Geometry in Roughness Characterization and Contact Mechanics of Surfaces[J].J.Tribol(ASME),1990,112:205-216.

[11]Majumdar A,Bhushan B.Fractal Model of Elasticplastic Contact between Surfaces[J].J.Tribol(ASME),1991,113:1-11.

[12]张长军,贺林.具有单向粗糙度表面接触的分形模型[J].西安公路交通大学学报,1998(18):103-107.Zhang Changjun,He Lin.Fractal M odel of Contact between Rough Surfaces with One—dimensional Roughness[J].Journal of Xi’an Highway University,1998(18):103-107.