基于双进双出流径液冷系统散热的电池模块热特性分析

2013-12-05徐晓明赵又群

徐晓明 赵又群

南京航空航天大学,南京,210016

0 引言

电池作为电动汽车主要储能元件,是电动汽车的关键部件[1-2],直接影响到电动汽车的性能。很多学者已经开展了电池组热管理系统的研究与开发工作[3-8]。电池组热管理的冷却方式按照传热介质分为空气冷却、液体冷却(油冷)和相变材料冷却。影响电动汽车冷却系统散热性能的因素有很多,包括发热功率、电池形状、冷媒类型、冷媒流速、流道厚度等[9-10],因此,需要根据实际情况选择合理的冷却方式。

液体冷却(液冷)是一种利用导热率相对较高的流体作为导热媒介来给电池组散热的冷却方式,冷板液冷方式是电池组系统冷却散热的一个重要研究方向。采用冷板散热的效果一般比对流换热要好[11],在模块间使用冷板可改善换热效率及模块间温度的均匀性,可以根据实际情况设计冷板的尺寸和形状[12]。用高导热材料直接贴在物体表面,能够很好地强化局部散热,但会导致成本增加,该材料可以使用在重点生热区。

电动汽车冷却系统的研究方法有很多,如试验、仿真[13-15]和理论计算等,本文选取双进双出流径液冷系统作为研究对象,采用试验的方法,对2并12串的电池模块热特性进行分析。

1 液冷试验系统和充放电过程

1.1 液冷试验系统总成及测温点布置

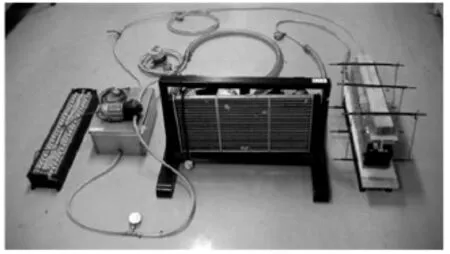

图1所示为液冷试验系统总成,冷却液循环路径如下:水泵-压力表-流量计-散热器-压力表-水冷板-压力表-阀门-水槽-压力表-水泵,试验时选用去离子水作为冷却液。由于水泵在运行时温度较高,故安放在水槽上面,以降低水泵温度。搭建液冷试验系统时,应当充分考虑系统漏液和过压,同时还要考虑进液流量的稳定性。

图1 基于液冷系统散热的单模块电池组系统总成

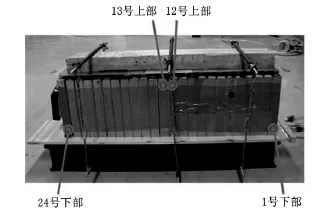

电池标准模块由55Ah单体电池通过1mm厚的铜镀镍跨接片2并12串组合而成,测温点布置如图2所示。

图2 电池标准模块测温点布置

1.2 双进双出流径水冷板

图3为双进双出流径水冷板流道示意图,冷却液从外侧的两个口进入,流经三条并排的进液通道,经底部挡板折回,再流经三条并排的出液通道,最后从外侧的另外两个出口流出。

图3 双进双出流径水冷板流道示意图

1.3 1C100%SOC三个充放电循环过程

试验过程为1C100%SOC三个充放电循环,起始状态为电池满电,循环过程如下:①恒流放电,电流110A,当任一单体电压达到2.5V时截止;②搁置10min;③恒流恒压充电,电流110A,当任何一单体电压达到3.65V时转恒压充电,截止电流5.5A;④搁置10min;⑤循环①~④三次;⑥结束。

1.4 液冷系统散热性能目标

评估电池组冷却系统散热性能的指标主要有电池组最高温升和内部最大温差(定义电池组最高温度与环境温度之差为电池组最高温升,电池组最高温度与最低温度之差为内部最大温差),若电池组最高温升和内部最大温差较小,则散热性能优越。液冷系统设计目标如下:电池组最高温升小于10℃,内部最大温差小于5℃。

2 室温下不同进液流量散热性能分析

图4所示为室温(27℃)下进液流量f=450L/h时各监测点温度曲线,可以看出,12号电池单体上部温度最高,为31.31℃;24号电池单体下部温度最低,为28.66℃。各监测点温度曲线的峰值分别位于各循环充电或放电结束时刻,且随着充放电循环次数的增加,充电或放电结束时刻的温度也相应提高;波谷位于搁置结束时刻,同样随着充放电循环次数的增加,搁置结束时刻的温度也提高,因此最后一个充放电循环的温度变化对电池最终的热状态影响较大。

图4 室温下各监测点温度曲线(f=450L/h)

图5所示为室温下进液流量f=450L/h时液冷系统电池模块温升和内部温差曲线,曲线波峰同样位于各循环充电或放电结束时刻,波谷位于搁置结束时刻。

5 室温下电池模块温升和内部温差曲线(f=450L/h)

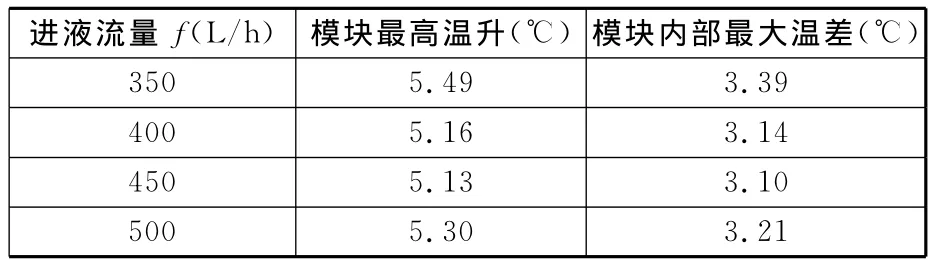

表1所示为室温下不同进液流量时的电池模块最高温升和内部最大温差,可见,液冷系统散热性能并不随进液流量的增大而改善,电池模块最高温升和内部最大温差与进液流量不成线性关系。进液流量f从350L/h增大到450L/h,散热性能得到改善;进液流量f 从450L/h增大到500L/h,散热性能逐步变差;在各进液流量下,液冷系统散热性能均符合目标要求。室温下,液冷系统散热性能最差时的进液流量为350L/h,此时,电池模块最高温升为5.49℃,内部最大温差为3.39℃;满足液冷系统最佳散热性能的进液流量为450L/h,此时,电池模块最高温升为5.13℃,内部最大温差为3.10℃,分别比进液流量为350L/h时降低了6.6%和8.6%。

表1 室温下不同进液流量时的电池模块温度数据

3 室温下电池模块中部间隙增大4mm且进液流量不同时的散热性能分析

图6所示为室温下电池模块中部间隙增大4mm且进液流量不同时的各监测点温度曲线,可以看出,12号电池单体上部温度最高,为30.30℃;24号电池单体下部温度最低,为28.22℃。图7所示为电池模块中部间隙增大4mm、进液流量f=450L/h时的电池模块温升和内部温差曲线,可以看出,电池模块最高温升为4.35℃,内部最大温差为2.16℃,与原电池模块相比,电池模块最高温升降低了15.2%,内部最大温差降低了30.3%。

图6 室温下中部间隙增大4mm且进液流量不同时的各监测点温度曲线

图7 450L/h进液流量下电池模块中部间隙增大4mm时电池模块温升和内部温差曲线

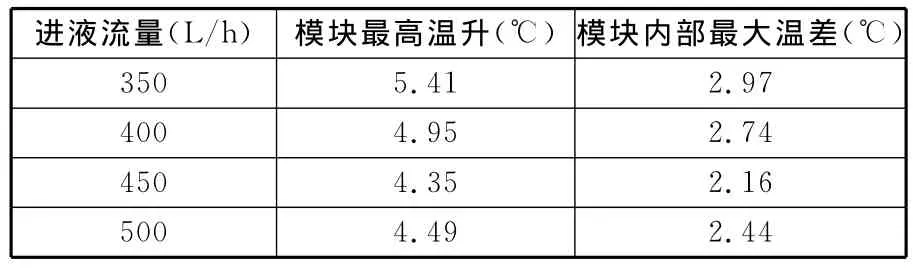

表2所示为室温下电池模块中部间隙增大4mm且进液流量不同时的电池模块最高温升和内部最大温差,可见,电池模块中部间隙增大4mm时,液冷系统的散热性能同样不是随着进液流量的增大而改善的,电池模块最高温升和内部最大温差与进液流量也不是线性变化关系;在各进液流量下,电池模块中部间隙增大4mm时的液冷系统热性能均符合目标要求。电池模块中部间隙增大4mm时,最差散热性能的进液流量为350L/h,此时,电池模块最高温升为5.41℃,内部最大温差为2.97℃;满足最佳散热性能的进液流量为450L/h,此时,电池模块最高温升为4.35℃,内部最大温差为2.16℃,分别比进液流量为350L/h时降低了19.6%和27.3%。由上述分析可知,在满足电池模块摆放空间尺寸的情况下,增大电池模块中部间隙,可以较好地改善液冷系统散热性能。

表2 室温下中部间隙增大4mm且进液流量不同时的电池模块温度数据

4 不同环境温度下散热性能分析

4.1 35℃环境温度下散热性能分析

图8所示为35℃环境温度下进液流量f=450L/h时的电池模块温升和内部温差曲线。与室温(27℃)下相比,电池模块内部温差曲线在较高的温差范围(3~5℃)内波动,且变化较为平缓,这说明在整个充放电过程中,电池模块内部温度均匀性都比较差;与27℃环境温度时相比,电池模块最高温升降低了34.5%,内部最大温差反而升高了53.2%,可见随着环境温度的升高,电池模块内部温度均匀性变差。

图8 35℃环境温度下进液流量f=450L/h时的电池模块温升和内部温差曲线

4.2 45℃环境温度下散热性能分析

图9所示为45℃环境温度下进液流量f=450L/h时的电池模块温升和内部温差曲线。与35℃环境温度下相比,电池模块最高温升降低了62.6%,内部最大温差反而升高了90.7%,电池模块内部温差曲线在更大的温差范围(7~9℃)内波动,且变化更趋于平缓,这说明在整个充放电过程中,电池模块内部温度均匀性变得更差,故在选择冷却液温度时,并不是温度越低就越有利于液冷系统散热。

图9 45℃环境温度下进液流量f=450L/h时的电池模块温升和内部温差曲线

4.3 不同环境温度下散热性能比较

图10所示为进液流量f=450L/h时不同环境温度下电池模块监测位置最高温度,可以看出,电池模块上的4个监测位置最高温度随着环境温度的升高基本上呈线性变化,其中12号单体上部和13号单体上部最高温度的增幅高于1号单体下部和24号单体下部最高温度,可见环境温度越高,液冷系统对电池模块上部的散热效果越好,对电池模块底部的散热效果越差。

图10 进液流量f=450L/h时不同环境温度下电池模块监测位置最高温度

5 结论

(1)室温下,电动汽车液冷系统的散热性能并不是随着进液流量增大而改善的,而是呈现先提高后降低的趋势;进液流量为450L/h时的电池模块最高温升为5.13℃,内部最大温差为3.10℃,满足最佳液冷散热要求;在各进液流量下,液冷系统散热性能均符合目标要求。

(2)室温下,电池模块中部间隙增大4mm时的液冷系统散热性能同样不是随着进液流量增大而改善的;与原电池模块相比,电池模块最高温升和内部最大温差均有所降低,散热性能提高,其中满足最佳液冷散热要求的进液流量仍然为450L/h。

(3)与27℃环境温度时相比,35℃环境温度下电池模块内部温差变大,可见冷却液温度过多地低于环境温度并不一定会改善电动汽车液冷系统的散热性能;与35℃环境温度相比,45℃环境温度下电池模块内部温差曲线在更高的温差范围(7~9℃)内波动,且变化也更趋于平缓,这说明在整个充放电过程中,电池模块内部温度均匀性变得更差。

[1]陈全世,齐占宁.燃料电池电动汽车的技术难关和发展前景[J].汽车工程,2001,23(6):362-363.Chen Quanshi,Qi Zhanling.Technology Challenge and Prospect of Fuel Cell Vehicle[J].Automotive Engineering,2001,23(6):362-363.

[2]林成涛,陈全世.燃料电池客车动力系统结构分析[J].公路交通科技,2003,20(5):134-135.Lin Chengtao,Chen Quanshi.Power Train Configuration Analysis of Fuel Cell Bus[J].Journal of Highway and Transportation Research and Development,2003,20(5):134-135.

[3]付正阳,林成涛,陈全世.电动汽车电池组热管理系统的关键技术[J].公路交通科技,2005,22(3):119-123.Fu Zhengyang,Lin Chengtao,Chen Quanshi.Key Technologies of Thermal Management System for EV Battery Packs[J].Journal of Highway and Transportation Research and Development,2005,22(3):119-123.

[4]毕道治.大容量高功率锂离子电池研究进展[J].电池工业,2008,13(2):114-119.Bi Daozhi.Research Progress of High Capacity and High Power Li-ion Batteries[J].Chinese Battery Industry,2008,13(2):114-119.

[5]林巨广,丁更新,沙伟.纯电动汽车电池管理的开发与应用[J].苏州大学学报(工科版),2011(2):150-156.Lin Juguang,Ding Gengxin,Sha Wei.The Exploitation and Application on Electric Vehicle Battery Management System[J].Journal of Soochow University(Engineering Science Edition),2011(2):150-156.

[6]张宾,林成涛,陈全世.电动汽车用LiFePO4/C锂离子蓄电池性能[J].电源技术,2008,32(2):95-98.Zhang Bin,Lin Chengtao,Chen Quanshi.Performance of LiFePO4/C Li-ion Battery for Electric Vehicle[J].Chinese Journal of Power Sources,2008,32(2):95-98.

[7]Guo G F,Bo L,Bo C,et al.Three-dimensional Thermal Finite Element Modeling of Lithium-ion Battery in Thermal Abuse Application[J].Journal of Power Sources,2010,195(8):2393-2398.

[8]Sato N.Thermal Behavior Analysis on Lithium ion Batteries for Electrical and Hybrid Vehicles[J].Journal of Power Source,2001,99(1/2):70-77.

[9]齐晓霞,王文,邵力清.混合动力电动车用电源热管理的技术现状[J].电源技术,2005,129(3):178-181.Qi Xiaoxia,Wang Wen,Shao Liqing.Battery Cooling Issues and Solutions in HEVs[J].Chinese Journal of Power Sources,2005,129(3):178-181.

[10]Kiziel R,Lateef A,Farid M M,et al.Passive Control of Temperature Excursion and Uniformity in High-energy Li-ion Battery Packs at High Current and Ambient Temperature[J].Journal of Power Sources,2008,183(1):370-375.

[11]Wu M S,Hung Y H,Wang Y Y,et al.Heat Dissipation Behavior of the Nickel/Metal Hybrid Battery[J].J.The Electrochemical Soc.,2000,147(3):930-935.

[12]Chen S,Wan C,Wang Y.Thermal Analysis of Liion Batteries[J].Journal of Power Sources,2005(140):111-124.

[13]潘宏斌,赵家宏,冯夏至,等.仿真分析技术在镍氢电池模组结构优化设计中的应用[J].机械工程学报,2005,41(12):58-61.Pan Hongbin,Zhao Jiahong,Feng Xiazhi.Use of Simulation Technology on the Construction Design of Nickel Hydride Metal Piles[J].Chinese Journal of Mechanical Engineering,2005,41(12):58-61.

[14]Sabbah R,Kizilel R,Selman J R,et al.Active vs Passive Thermal Management of High Power Iithium-ion Packs:Limitation of Temperature Rise and Uniformity of Temperature Distribution[J].Journal of Power Sources,2008,182(2):630-638.

[15]Paul N,Dennis D,Khalil A,et al.Modeling Thermal Management of Lithium-ion PNGV Batteries[J].Journal of Power Sources,2002,110(2):349-356.