风机轴承故障监测和诊断

2013-12-04胡旭馗

叶 盛 李 龙 胡旭馗

南车株洲电力机车研究所有限公司风电事业部 湖南株洲市

一、概述

风力发电机主轴轴承,电机主轴轴承运行状态是否正常,往往直接影响到整台风力发电机的性能,如精度、可靠性、寿命等。统计表明,风力发电机大约有30%的机械故障都是滚动轴承引起的,采用故障监测与诊断技术后,风力发电机事故发生率可降低75%,维修费用可减少25%~50%;采用状态监测与故障诊断技术,可了解轴承的运行状态及早发现潜在故障。对可能出现的故障提出预测、估计、判断,可以有效提高风力发电机的运行管理水平及维修效能。

二、滚动轴承的失效形式

1.疲劳失效

滚动轴承的内外滚道和滚动体交替进入和退出承载区域,这些部件因长时间承受交变载荷的作用,首先从接触表面以下最大交变切应力处产生疲劳裂纹,继而扩展到接触表面在表层产生点状剥落,逐步发展到大片剥落,称之为疲劳剥落。疲劳剥落往往是滚动轴承失效的主要原因,一般所说的轴承寿命就是指轴承的疲劳寿命。

2.磨损失效

由于滚道和滚动体的相对运动和尘埃异物引起表面磨损,润滑不良会加剧磨损,结果使轴承游隙增大,表面粗糙度增加,降低了轴承运转精度,因而也降低了机器的运动精度,表现为振动水平及噪声的增大。

3.腐蚀失效

水分或酸、碱性物质直接侵入会引起轴承锈蚀。当轴承内部有轴电流通过时,在滚道和滚动体的接触点处引起电火花而产生电蚀,在表面上形成搓板状的凹凸不平。

4.断裂失效

当轴承所受载荷、振动过大时,内外圈的缺陷位置在滚动体的反复冲击下,缺陷逐步扩展而断裂。

5.压痕失效

压痕失效主要是由于滚动轴承受负荷后,在滚动体和滚道接触处产生塑性变形。过量时在滚道表面形成塑性变形凹坑。装配不当,或装配敲击也会造成压痕失效。

6.胶合失效

对于滚动轴承,当滚动体在保持架内被卡住或者润滑不足、速度过高造成摩擦热过大,使保持架的材料粘附到滚子上而形成胶合。其胶合状为螺旋形污斑状。还有的是由于安装的初间隙过小,热膨胀引起滚动体与内外圈挤压,致使在轴承的滚道中产生胶合和剥落。

三、滚动轴承的振动诊断

1.滚动轴承

诊断的目的可以及时、正确、有效地对风力发电机各种异常状态和故障状态做出诊断、预防或消除故障,同时对设备的运行维护进行必要的指导。确保风力发电机在运行中的可靠性、安全性和有效性。制定合理的检(监)测维修制度,保证风力发电机工作时发挥最大的设计能力。在允许的条件下,充分挖掘设备潜力,延长风力发电机的服役期限和使用寿命,降低风力发电机全寿命周期费用。通过检测监视、故障分析、性能评估,为风力发电机修改结构、优化设计、合理制造及生产过程工艺参数的控制,提供必要的依据。

2.故障诊断的任务

风力发电机故障诊断的基本任务包括:判断设备的运行状况;分析设备的故障原因;提供科学检修的依据;降低设备维修和维护成本;提供决策信息,保证生产安全;工程竣工验收与质量检验。

3.故障诊断的主要步骤

(1)信号采集。风力发电机劣化或发生故障后,会伴随各种状态信号出现,它们是故障信息的载体。所以,采集包含异常或故障信息的状态信号是设备诊断技术的首要环节。采用合适的传感器和测量方法来采集信号十分重要。

(2)信息处理。在采集设备有用信息的时候,很多干扰信号也会被采集,会使那些有用信号变的不明显或杂乱无章。如何去除干扰,使有用信号突出表现出来,这就是信息处理的任务。

(3)故障识别。得到了有用的设备信息后,需要经过与标准或样板模式进行对比,才能确定或判断设备处于何种状态。这一过程需要以识别技术作为理论基础。在简易诊断中可以参照某些标准,如ISO 2373、VDI 3834,加上运用已有的知识和经验,即可做出判断。在精密诊断中,必须通过计算机技术和各种分析技术,提取故障特征信号来对设备状态做出判断。

(4)预报技术。主要是对风力发电机故障的发展趋势和剩余寿命进行预报。这对避免设备事故和减少损失是非常有意义的,目前可以使用的方法主要有线性回归、主观概率法等。

4.信号分析方法

(1)时域分析。指随时间变化的物理量。通过监测时域波形,可以发现波形是否畸变,同时可以分析信号的周期、幅值和平稳性等特征。峰值和有效值是时域分析的两个关键参数。

(2)包络分析。包络分析就是提取载附在高频信号上的低频信号,从时域上看,为取时域波形的包络轨迹。像具有齿轮、轴承等零部件的旋转机械故障诊断常常用到包络分析。当旋转机械的轴承零部件有点蚀、剥落等损伤类故障时,伴随设备运转这些故障会产生周期性脉冲冲击力,激起设备的各阶固有振动。选择冲击激起的高频固有振动为研究对象。

5.传感器的安装

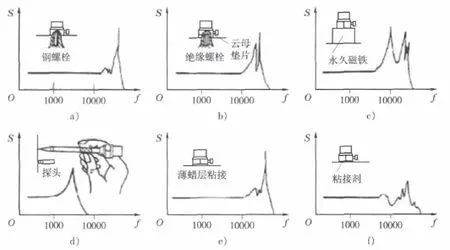

(1)传感器的安装方式:刚性螺栓安装;绝缘螺栓家云母垫片;永久磁铁;手持探针;薄蜡层粘接;粘结剂。各种安装方式对频率响应的影响见图1。

图1 各种安装方式对频率响应的影响

(2)传感器的安装原则。安全第一、传递路径最短、传递刚性最大;确保传感器连接牢固;表面平整,出去表面的碎片、尘土和成片的油漆;确信传感器安装方向正确;在不同时刻安装的位置相同;在坚硬的物体上安装加速度计。

6.滚动轴承故障分析

保持架故障频率FTF=(1/2){No[1+(d/D)cosφ]+Ni[1-(d/D)cosφ]}

滚动体旋转故障频率 BSF=(1/2)(D/d)|No-Ni|{[1-(d/D)cosφ]2}

外环故障频率 BPFO=(1/2)n|No-Ni|[1-(d/D)cosφ]

内环故障频率 BPFi=(1/2))n|Ni-No|[1+(d/D)cosφ]

其中d滚动体直径;D滚动轴承平均直径(滚动体中心处直径);φ径向方向接触角;n=滚动体数目;No=轴承外环角速度;Ni=轴承内环角速度(=轴转速)。

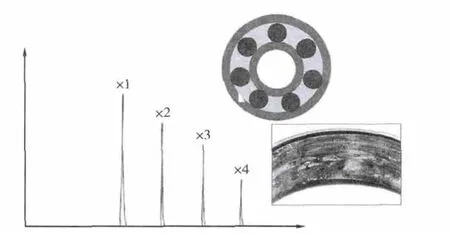

(1)外圈出现故障时的特征频谱(图2)。

图2 外圈出现故障时的特征频谱

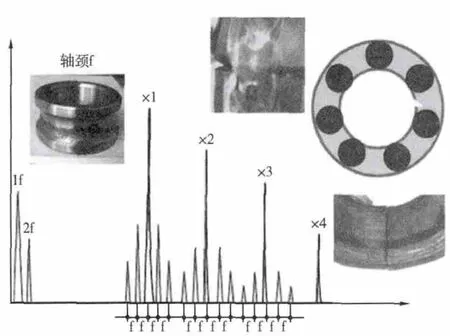

(2)内圈出现故障时的特征频谱(图3)。

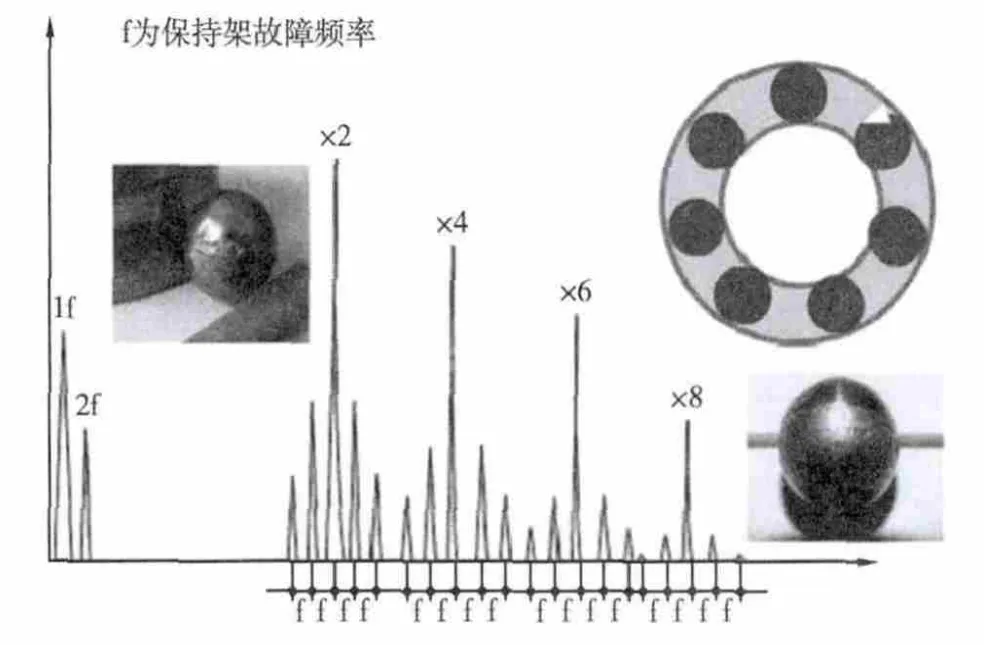

(3)滚动体出现故障时的特征频谱(图4)。

图3 内圈出现故障的特征频谱

图4 滚动体出现故障时的特征频谱

四、可诊断的典型故障类型

1.典型故障

(1)主轴承、齿轮箱损伤。转轴偏心、不对中;齿轮齿面局部缺陷、轮齿冲击;滚动轴承内/外圈滚道故障、滚动体故障、保持架故障。

(2)发电机。发电机转子不平衡、不对中、轴弯曲;滚动轴承内/外圈滚道故障、滚动体故障、保持架故障、润滑不良;电气故障,如定子绕组问题。

2.轴承故障主要原因

(1)不平衡。不平衡是转子质量分布不均匀造成的。不平衡的那部分质量在转动中会产生离心力,离心力随着不平衡质量的旋转而引起振动。振动再传到轴承上,是轴承上的个点每旋转一周承受一次作用力。不平衡分为静不平衡(图5)、偶不平衡(图6)和动不平衡(图7),动不平衡是静不平衡与偶不平衡的组合。

图5 静不平衡图

图6 偶不平衡图

图7 动不平衡图

(2)不对中。两个相连接的机械轴线不平行或不重合,一个或多个轴承安装倾斜或偏心,即为不对中(图8)。造成不对中的原因可以是装配不当,调整不够,基础损坏,热胀或联轴节锁死等。

图8 不对中图

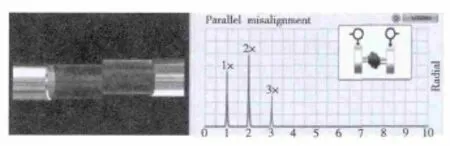

联轴器平行不对中(图9),将产生2×转子旋转频率的振动,即 2×。径向振动大,1×、2×甚至 3×处有稳定的高峰,特别 2×分量可能超过1×分量。径向相位相差180°。

图9 联轴器平行不对中图

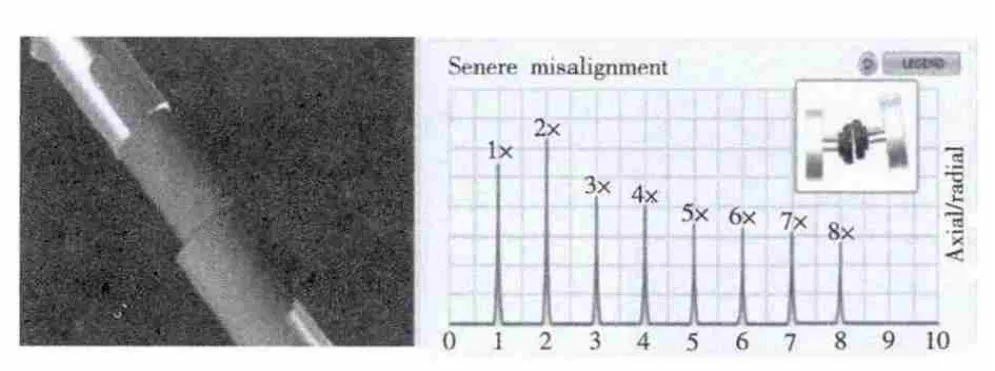

综合不对中(图 10),轴向和径向振动都很大,4×~10×分量明显。

图10 综合不对中图

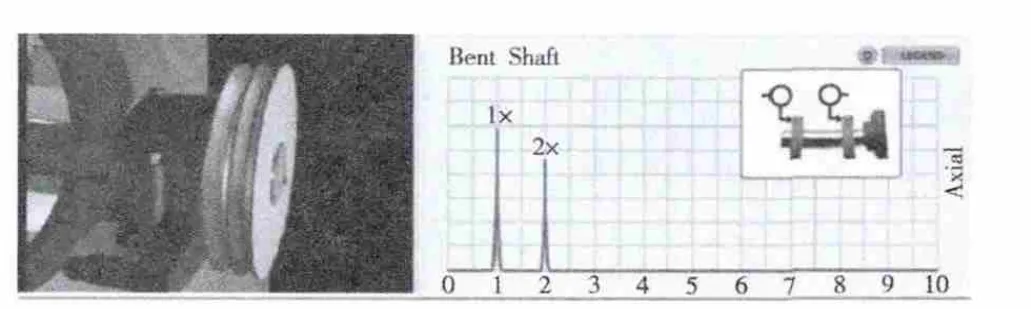

(3)转子轴弯曲(图 11)。1×、2×轴向振动很大;2×径向较大,甚至超过1×;轴承两边相位变化明显,一般相差>60°。

图11 转子轴弯曲图

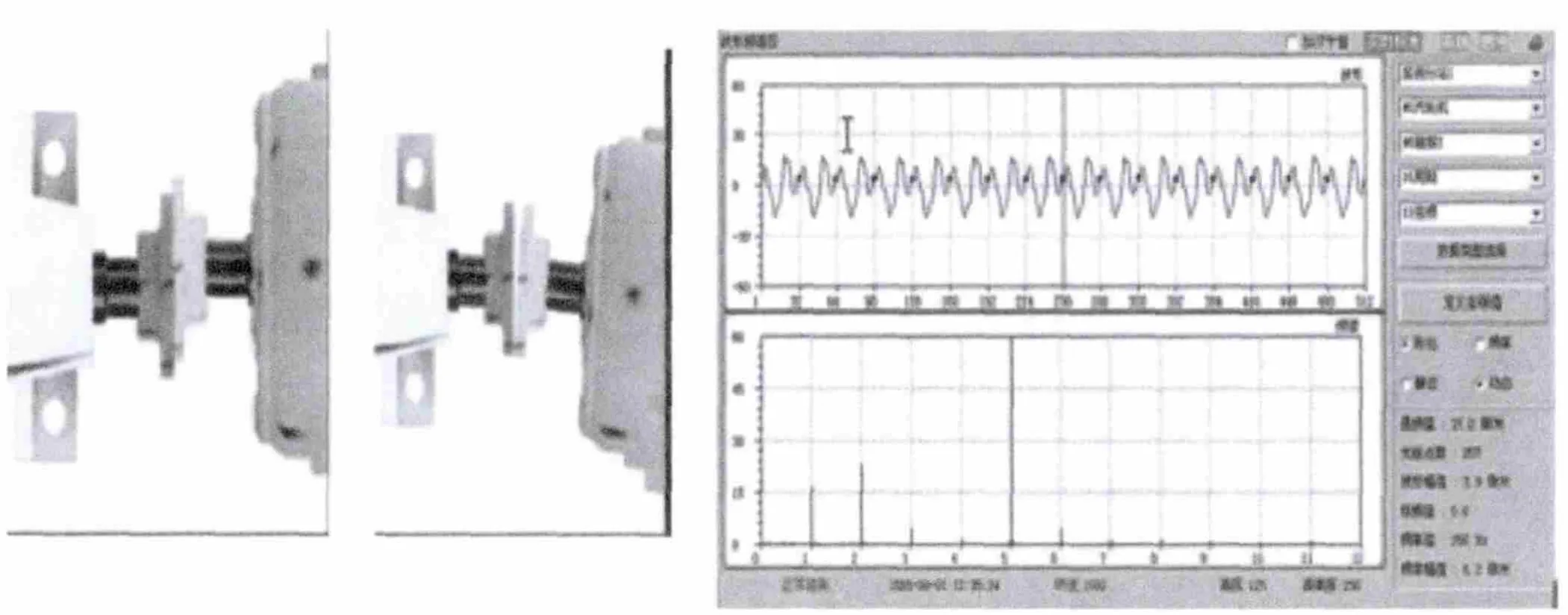

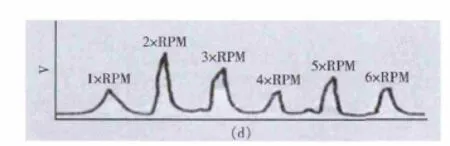

(4)机械松动(图12、13)。机械松动分为结构松动和转动部件松动。造成机械松动的原因是:安装不良、长期运行造成过度磨损、基础或基座损坏和部件损坏等。特点是径向振动大,特别是垂直方向振动大;振动具有高度的方向性;除基频外,还有很大的倍频分量,特别是3~10倍频,可能伴有分数频。

图12 机械松动时振动频谱

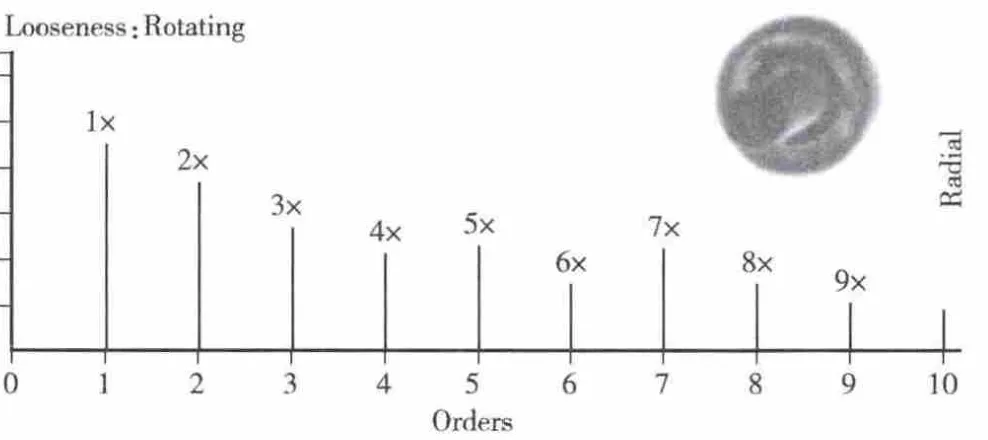

滚动轴承松动,故障典型特征常看到1×~10×分量(图14)。

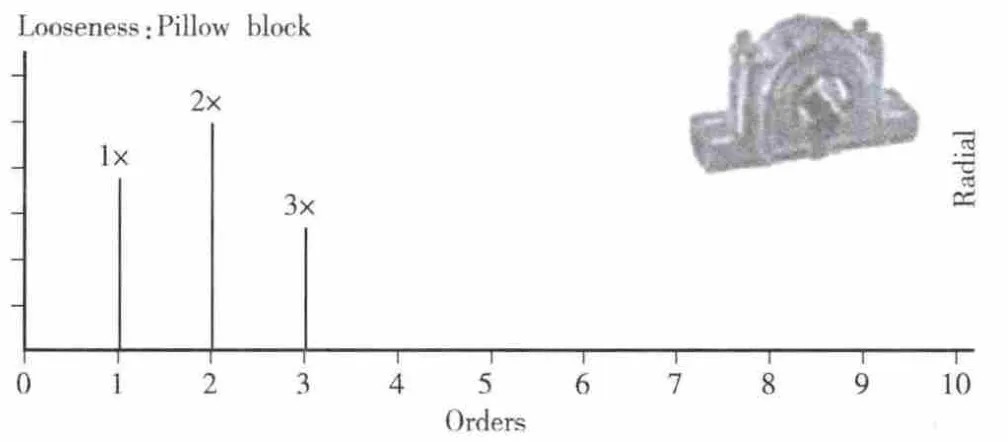

滚动轴承座松动,故障典型特征一般产生1×、2×、3×及0.5×分量,轴承座与基础相位相反(图15)。

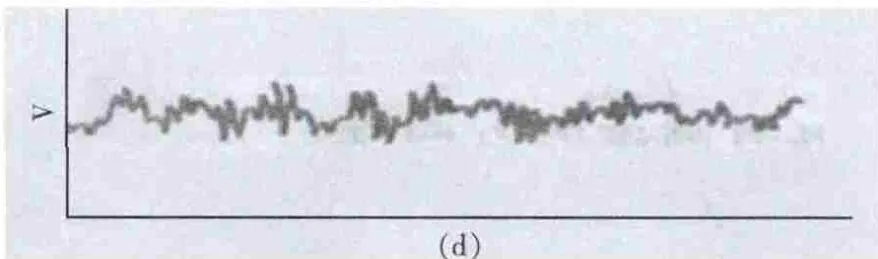

图13 机械松动时振动波形图

图14 滚动轴承松

图15 滚动轴承座松动

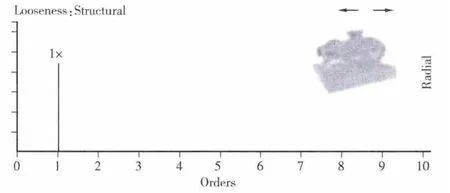

图16 结构(基础)松动

结构(基础)松动,故障典型特征是径向产生式明显的1×分量,对于卧式安装的测定机器,垂直振动大于水平振动(图16)。

五、总结

风力发电机主轴轴承,电机主轴轴承运行状态是否正常,通过状态监测与故障,了解轴承的性能状态并及早发现潜在故障;对可能出现的故障提出预测、估计、判断,可以有效提高风力发电机的运行管理水平及维修效能,具有显著的经济效益,提高风力发电机使用寿命。