压缩机轴承损坏原因分析及对策

2013-12-04乔鹏

乔 鹏

亚东石化(上海)有限公司 上海市

一、引言

德国SIEMENS公司生产的压缩机组,机组试车后于2006年3月投入使用,2007年7月,空压机组在开车过程中,因压缩机大齿轮北侧径向止推轴承温度异常升高造成位移、振动监测数据值超过联锁值跳车。后更换了压缩机主轴承和防静电碳刷系统,机组运行至今基本正常,但每次大修均需检查轴承是否有静电损坏。

二、压缩机组概况

1.机组组成及技术特点

整个机组包括透平,中间轴承,压缩机,电机/发电机及膨胀机组成。透平功率15MW,在驱动端轴承箱上装有一铜刷,将运行时产生的静电导掉。电机的功率是14.5MW,在机组启动时起电机的驱动作用,正常运行时,因膨胀机做功驱动,电机则转换成发电机。

2.轴承损坏状况

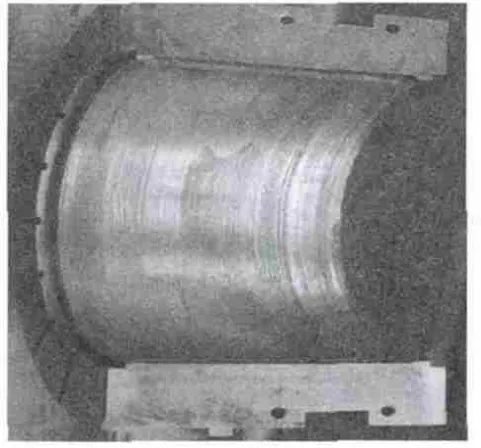

止推轴承表面由于高温和机械磨损已经完全损坏(图1、图2),径向轴承下半部分严重刮伤(图3),径向轴承的上半部分可以分成4个区域:①有刮伤的区域;②表面完整区域;③一个三角形的区域带有暗灰颜色;④靠近中间剖分面的区域,巴氏合金由于磨损附着在表面上(图4)。另外,止推轴承上的巴氏合金因磨损也传递到径向轴承上。区域③通过放大镜观察可看到许多坑点(图 5、图 6)。

图1 左半止推轴承表面高温和磨损

图2 右半止推轴承表面高温和磨损

图3 径向轴承严重刮伤

图4 巴氏合金磨损

图5 细坑点

图6 粗坑点

三、轴承损坏原因分析

(1)三角形的暗灰色区域③,从表面看已经有明显的电腐蚀迹象。

(2)从区域③切下一小快试样在电子显微镜下观察,表面上显示象融化的坑点式的电腐蚀特性。

(3)在正常操作期间,尤其是启动和停止时,轴承表面由于电腐蚀,摩擦力增大,造成轴瓦表面巴氏合金轻微损坏,轴承温度有升高的波动现象,直至高到巴氏合金完全融化,从而造成轴瓦完全损坏。从监测数据可以看出这一点。在6月停车时,轴承径向瓦温度有非常明显波动,甚至高到近90℃,此时轴瓦表面已经有损伤,但还未到完全损坏的程度,直至7月再次开车时,摩擦力继续加大造成轴瓦高温,引起巴氏合金融化,轴瓦完全损坏。

止推轴承的损坏是因为当径向瓦的巴氏合金融化后,挡住了止推瓦的进油孔,止推瓦在无油状态下瞬间烧毁。

四、静电腐蚀原因

1.防静电铜刷状况

如图7,防静电刷安装在透平的驱动端,靠重力作用接触到轴上,从而将轴上所产生的静电导掉。

2.防静电铜刷问题

在使用过程中发现,该铜刷极易磨损,只有2~3周的使用寿命,如图8照片,磨损后该铜刷将起不到导静电的作用。

3.解决静电腐蚀措施

(1)监视接地电流的变化。用示波器按图9方式测量电流变化,如果电流>0.5A,则需检查静电刷的状况,若电流>1A,说明静电刷已经完全不起作用,轴瓦可能受到静电损害,必须马上停机检查。另外需要注意一点,若测量结果长期没有变化,应检查测量设备的功用是否完好。

图7 防静电刷安装位置

(2)监视电阻的变化。在透平两端接线,在两轴之间安装一欧姆表。但透平在静止状态时,显示的电阻值应在 0.1~100Ω,具体值取决于电缆的长度。当机器在操作状态时,电阻值是一个波动的数值,但通常在100Ω,若电阻波动的平均值在上述范围,则说明静电刷的工作正常,若电阻值不在这个范围,说明静电刷已经有问题。

(3)改造静电接地系统。以上静电接地的测量方法只是为避免轴承静电损坏而采取的一些临时测量方法,要彻底解决该静电损坏问题,则需要彻底改造该静电刷结构。经过研究,并结合其他装置该系统的状况,又重新设计了一种静电接地系统,该系统将铜刷结构改为碳刷,并将安装位置移到靠近压缩机端的联轴节处。

图8 防静电铜刷

图9 测量电流变化

五、效果讨论

通过改造,碳刷寿命延长,从以前的2~3周延长到近5个月,尽管未达到预期2~3年的使用寿命,但已经有所改善,关键是消除了静电,避免了轴承的损坏。将铜刷改为碳刷后,从2008年至今,每次大修均检查轴承的使用状况,未发现轴承有静电腐蚀迹象,可以说已经基本消除了这一故障,目前的重点是在如何延长碳刷的使用寿命上。