Φ380托辊的疲劳断裂分析

2013-12-03景群社

陈 勇,景群社,王 东

(山西百一机械设备制造有限公司,山西 太原 030003)

0 前言

太钢不锈炼钢厂在线使用的1 280立式板坯连铸机是由西安重型机械研究所为总负责设计和改造的国内第一台不锈钢板坯连铸机,2004年对铸机主体部分进行了改造,设计年产量从改造前最高的39.7万t提高到48.4万t。但是由于Φ380托辊的疲劳断裂,影响了设备能力的充分发挥。本文通过研究托辊装置的实际运行情况,对Φ380托辊的受力进行分析,计算托辊的疲劳安全系数,在SolidWorks Simulation软件中对托辊进行静态和疲劳分析,认为高温、腐蚀、摩擦、尺寸等因素对托辊辊身的疲劳强度有很大的影响,随着应力循环次数的增加,托辊辊身的疲劳强度不断下降,最终导致托辊突然断裂。

1 托辊装置

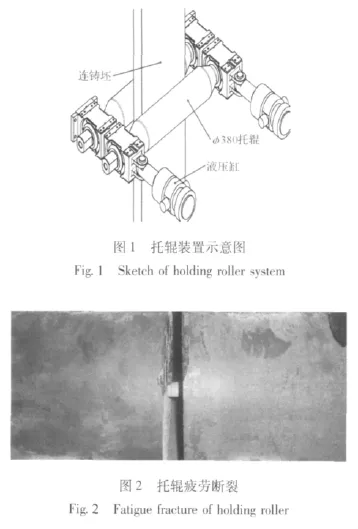

托辊装置设于二冷第六段之下,引锭存放车之上,用于接送引锭和夹送铸坯,托辊通水冷却,防止热变形,托辊装置示如图1所示。

工作时,三对托辊夹紧铸坯,依靠夹紧时产生的摩擦力夹送铸坯。二冷段铸坯的表面温度大约在800~1000℃,托辊与铸坯直接接触,托辊同时承受对称循环应力和热应力,其断裂失效位置发生在辊身中部附近 (图2)。

托辊电动机功率N=15kW,电动机的额定转速n=1 500 r/min,减速机速比i=710;液压缸直径d2=250 mm,液压缸杆径d1=140 mm,二冷段液压系统正常的工作压力P=12 MPa,液压缸中心距2 200 mm;托辊辊径D=380 mm,辊身长L=1 400 mm;托辊材质为锻钢42CrMo,淬火+回火硬度HB270~330(换算成强度约为σb=920~1 115 MPa);连铸坯断面: (160,180,200)mm× (950~1 280)mm。

本文托辊的受力分析按夹送180mm×970mm规格连铸坯计算。

2 托辊的受力分析

铸坯受到托辊装置的液压夹紧力,根据作用力与反作用力的原理,托辊受到的铸坯对它的反作用力与液压夹紧力相等,而且方向相反。托辊在与铸坯接触的面上受到的力可简化为均布载荷,用“q”表示;托辊轴承支点跨距换算后是2 160 mm;液压缸推力用“N1”和“N2”表示。

2.1 计算弯矩

式中,P为液压系统正常的工作压力;S为液压缸截面积,S=π (d2/2)2。

均布载荷q=2×5.89×105/970=1 214.43 N/mm;最大弯矩 M1=5.89×105×1 080-1 214.43× (970/2)× (970/4)=4.93×108N·mm;最小截面处弯矩M2=5.89×105×144=8.48×107N·mm;弯矩图如图3所示。

图3 托辊弯矩Fig.3 Bending moment of holding roller

2.2 扭矩的影响

铸坯被接坯小车接住前长度约25 m,重量约35 t,G=3.5×105N。

假设铸坯以匀速向下运动,则重力矩和托辊电动机-减速机的输出力矩相等。

重力力矩

托辊装置共有六根Φ380托辊成对布置,一根托辊电动机-减速机的输出力矩T1=TG/6≈1.11×107N·mm。

所以托辊的扭矩Mn=T1=1.11×107N·mm

托辊工作时承受弯曲和扭转的组合作用,按第三强度理论计算应力。

式中,M为弯矩,M=4.93×108N·mm;Mn为扭矩,Mn=1.11×107N·mm;Mn/M≈0.02;W为抗弯截面模量 (mm3);α为修正系数 (按材料小试样抗拉强度为980MPa计算,修正系数α=0.6)。

代入第三强度理论公式化简得

扭矩与弯矩相比对应力计算的影响完全可以忽略,所以托辊的疲劳分析计算按转动心轴进行,忽略扭矩和附加载荷的影响。

3 疲劳强度安全系数计算

根据托辊的实际尺寸,考虑托辊的表面质量、应力集中、尺寸影响以及材料的疲劳极限等因素,计算托辊的危险截面1和2处的疲劳安全系数。

3.1 应力计算

托辊截面1的抗弯截面模量

式中,d为托辊内径,d=50 mm;D为托辊外径,D=380 mm;

托辊截面2的抗弯截面模量为

式中,d'为托辊截面2直径,d'=200 mm;

截面1处的弯曲应力为

截面2处的弯曲应力为

3.2 疲劳安全系数计算

式中,σ-1为对称循环应力下的材料弯曲疲劳极限(MPa),σ-1=295 MPa;Kσ为弯曲时的有效应力集中系数,截面1处,取Kσ=1;截面2处,查表Kσ=2;β为表面质量系数;σb=1 000 MPa时;β=0.85;εσ为弯曲时尺寸影响系数,合金钢 εσ=0.54;σa为弯曲应力的应力幅(MPa),σa=σmax;σm为弯曲应力的平均应力(MPa),σm=0;ψσ为材料拉伸的平均应力折算系数;(车削状态Ra=3.2~0.8),ψσ=0.34。

把σ1=91.5 MPa和σ2=108.4 MPa代入式(6)计算得:截面1安全系数Sσ≈1.5;截面2安全系数Sσ≈0.6。

3.3 分析

托辊的断裂发生在安全系数较高的辊身截面1附近,结合使用工况,说明高温使托辊辊身处材料的疲劳极限下降,而且下降幅度超过60%。

托辊与连铸坯接触面的工作温度可达到800℃,高温情况下金属原子间的结合力减弱,强度下降,在再结晶温度以上金属会缓慢地发生塑性变形,且变形量随时间的增长而增长,最后导致断裂失效。

4 基于Simulation的疲劳分析

SolidworksⓇSimulation中的疲劳分析是基于应力-寿命 (S-N)的方法。在实践中发现,按S-N曲线进行设计和选材,并且考虑安全系数的受力构件,仍然产生过早的破坏,出现这种情况的主要原因是S-N曲线是用经过精心抛光并无任何宏观裂纹的光滑试件在特定环境条件下通过试验得出来的,然而实际情况并非如此。由于腐蚀、温度、负载模式、摩擦、切口效应、尺寸因子等因素的影响,经过加工和使用的构件,都会存在各种形式的裂纹,含有这种裂纹的构件承受交变载荷作用时,表面裂纹会立即开始扩展,最后导致破坏。

Simulation中的疲劳分析使用了“疲劳强度缩减因子Kf”来解决实际情况疲劳破坏与S-N曲线 (理想状态)的矛盾。通过对托辊疲劳安全系数计算结果的分析,结合托辊实际断裂的位置,判断托辊辊身处实际安全系数小于0.6,据此针对辊身取Kf=0.35。图4是静力分析结果,截面1处最大应力93.278 MPa,截面2处最大应力175 MPa。

图4 静态分析Fig.4 Static analysis

在静力分析基础上,创建疲劳研究进行分析。Kf=0.35时,辊身疲劳分析的结果如图5所示,辊身最小循环次数1.7 979×105。以0.75 m/min的拉速为例,24 h托辊的循环次数是905次,托辊辊身达到疲劳失效的时间大约是198天。

托辊截面2处不与连铸坯接触,而且有隔热防护板保护,所以疲劳强度缩减因子Kf取0.9,据此得到的疲劳寿命周期大于106次 (分析过程略)。

图5 疲劳寿命图Fig.5 Life cycle of fatigue

5 防止托辊突然断裂的措施建议

进行简单的疲劳分析,给出一个寿命结果对托辊的疲劳寿命进行评价是不完善的,还要分析疲劳损伤对各种影响因素的敏感度,找出影响疲劳寿命的最为重要的因素,通过修改结构尺寸、另选材质、进行表面处理、调整载荷水平等实现寿命优化;或者在疲劳分析结论的基础上,采用安全使用期限设计法,保证零件在有限寿命时间内可靠工作。

(1)减小系统压力。二冷段液压系统正常的工作压力是12 MPa,按拉制最大规格铸坯计算,铸坯和托辊之间的静摩擦力是铸坯最大重力的2.8倍,铸坯和托辊表面之间不会产生相对滑动。实践已证明:在较低的交变应力下,零件不容易发生疲劳裂纹,而且即使一旦产生裂纹,其扩展速度也较慢。所以在不影响铸机正常运行的前提下,适当降低二冷段液压系统的工作压力,从而延长托辊的使用寿命。

(2)选用高温强度较高的托辊材质。金属在高温下长期承受载荷有两个特点:一是温度升高,金属原子间结合力减弱,强度下降;二是在再结晶温度以上,它会缓慢地发生塑性变形,且变形量随时间的增长而增长,最后导致金属破坏。35CrMoV是一种热强钢,相比42CrMo,含碳量降低有助于提高托辊的塑性和抗热疲劳性能;采用正火加高温回火的处理,得到铁素体+珠光体组织,利用铁素体的高熔点和珠光体组织稳定的特点获得良好的耐热性。此外,在托辊辊身堆焊1Cr13等耐热不锈钢也可以达到很好的效果。

(3)定期更换托辊。准确估计托辊的疲劳寿命,当托辊达到使用寿命时,强制更换。

6 结束语

Φ380托辊突然断裂的原因主要是托辊材料的强度在高温下降低,在对称循环应力的作用下疲劳失效。要解决这个问题,首先是合理选择托辊材质,采用适当的热处理工艺,提高托辊材料的高温强度;其次是合理调整系统压力,降低交变应力;最后结合连铸机产品规格和产量变化,积累载荷和材料试验数据,制定托辊的强制更换周期,保证托辊在设计的疲劳寿命期内和使用条件下安全运行,避免连铸机因托辊异常断裂而停机造成的损失。

[1]段子龙.托辊装置的运行分析 [J].冶金设备管理与维修,2006(4):47-48.

[2]北京钢铁学院,东北工学院.工程力学 [M].北京:高等教育出版社,1994.

[3]成大先.机械设计手册 (5版,第2卷)[M].北京:化学工业出版社,2009.

[4]叶修梓,陈超祥.Solidworks Simulation高级教程[M].北京:机械工业出版社,2009.

[5]张淑华,徐磊,钱进.海洋导管平台疲劳问题分析 [J].石油矿场机械,2012(11):16-19.

[6]夏天果,朱红钧,王攀,等.一种预测钻柱疲劳失效的新方法 [J].石油矿场机械,2011(9):6-9.