大型锻钢支承辊工频淬火新工艺探索

2013-12-03唐广银周浩平

唐广银,周浩平

(常州金安轧辊制造有限公司,江苏 常州 213126)

0 前言

锻钢支承辊是轧机中的重要部件,用来支承工作辊或中间辊,保证工作辊轧制时的刚度。随着冷、热轧机不断向高速化、大型化、高精度方向发展,对支承辊的要求越来越高。支承辊的工作条件要求其辊身必须具有高耐磨性、高屈服强度和高抗剥落性能,其辊颈必须具备高的韧性和抗断裂性能。

最终热处理是使支承辊达到使用性能要求的重要环节。目前国内大型锻钢支承辊最终热处理比较先进、成熟的工艺是差温加热+喷雾冷却,3%~5%Cr锻钢支承辊采用差温淬火工艺其辊身硬度一般为55~72HSD,硬度均匀性±2HSD,淬火组织为贝氏体,难以制造辊身硬度72HSD以上的高硬度支承辊,生产成品也较高。随着轧钢技术的不断进步,对板形要求的不断提高和板形控制CVC、HC技术的应用,用于冷轧连退、热镀锌四辊平整机支承辊要求辊身硬度73~78HSD,淬硬层深度≥50 mm。有色金属冷轧机支承辊的辊身硬度也逐渐提高,有的辊身硬度要求已达到了75~80HSD。

普通工频连续感应加热+喷水冷却的最终热处理技术在国内常用于制造直径较小的锻钢支承辊,采用这种技术制造的支承辊淬硬层深度较浅。以前曾做过淬火剥层试验,数据表明:材质为70Cr3Mo的支承辊采用此种工艺,辊身硬度可达72HSD左右,其淬硬层深度在35 mm左右。因此对大直径锻钢支承辊热处理进行探索,调质后,再采用工频连续感应加热+喷水冷却工艺,辊身硬度达到69~76 HSD,淬火层深度达到50 mm。

1 技术要求

锻钢支承辊材质为70Cr3Mo,规格φ1 400×1 650×4 570,重量32 000 kg,辊颈硬度要求40~50HSD,辊身硬度要求73~78HSD,硬度均匀性不大于±2HSD,淬硬层深度≥50 mm。

2 工艺流程

大型锻钢支承辊生产的工艺流程为:原材料→炼钢 (DC、VD)→真空铸锭→大型压机锻造→锻后热处理→粗加工→第一次超声波探伤→预备热处理→半精加工→第二次超声波探伤→最终热处理→精加工→检测 (包括第三次超声波探伤、硬度及几何尺寸和形位公差等)→防锈涂装、发运。

2.1 辊坯状况

辊坯经双真空处理,以保证其纯净度和均匀性。在大型压机上镦粗、拔长,辊身锻比≥3,确保辊坯锻透压实,并保证锻件与钢锭的轴线基本重合。锻后经正火、球化、扩氢处理,进一步减少钢中气体含量,均匀组织。粗加工后进行第一次超声波探伤,穿透性能良好,符合支承辊超声波探伤质量要求。

在辊坯冒口端切片做相关理化检验。化学成份按GB223的规定检验;点状偏析按GB1979;非金属夹杂物按GB 10561中ASTM标准评级图,用A法检验;按GB1299第一级别图评定珠光体级别,第二级别图评定网状碳化物,第四级别图评定中心疏松和锭型偏析。检测结果见表1~3。

表1 化学成份 (质量分数/%)Tab.1 Chemical compositions(mass fraction)

表2 低倍组织检测结果Tab.2 Test results of hypoploidy texture

表3 非金属夹杂物级别Tab.3 Test results of nonmetallic inclusion

辊坯金相组织如图1、图2所示。

2.2 预备热处理

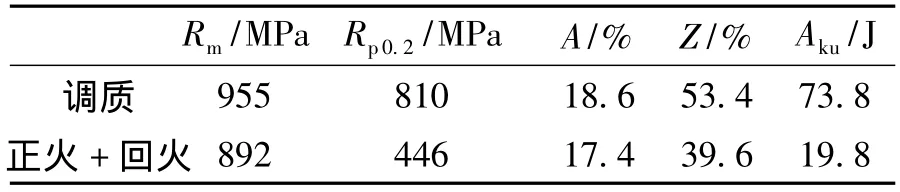

大型锻钢支承辊的预备热处理一般有三种:球化退火、正火+回火、调质处理。国内一般采用后两种预备热处理方法。但二者在性能及金相组织上差异较大,见表4和图3、图4所示。

表4 两种预备热处理方法机械性能对比Tab.4 Mechanical Properties of two preliminary heat treatments

采取何种预备热处理方法,主要决定于对支承辊综合机械性能的要求和采取何种最终热理方法。为保证支承辊良好的综合机械性能和最终热处理质量,预备热处理采用调质工艺,调质处理后辊颈表面硬度45~48HSD。

2.3 最终热处理

采用工频连续感应加热+喷水冷却+回火作为最终热处理工艺。

2.3.1 感应器设计

对大型锻钢支承辊进行工频连续感应加热时,所用功率很大,感应器中流过的电流也较大,感应器在淬火加热时有很强的振动,因此在设计时要保证感应器坚固、可靠。施感线圈用紫铜管绕制而成,线圈圈数采用类比法进行计算。匝间及层间用白布带、玻璃布带等缠绕后再浸漆处理,铜管中通水冷却,保证水温不超过50℃。由于工频感应加热时漏磁严重,为了减少漏磁损失,必须安置导磁体。对连续加热的感应器来说,导磁体磁极的轴向高度的尺寸不可过大,大多为50~60 mm。导磁体窗口的尺寸较为重要,它决定了感应器单位表面功率的大小。对连续加热的圆柱零件来说,窗口的轴向高度一般为80~150 mm。采用厚度为0.35 mm的变压器硅钢片来制作导磁体。导磁体沿圆周方向均匀分布,以减少漏磁和提高加热效率。

2.3.2 淬火控制

采用空气炉整体预热+机床预热相结合的方式对支承辊进行预热,预热温度的选择既要有利于改善轧辊淬火后的应力分布,又有助于提高轧辊在感应加热时的透热层深度。但过高的预热温度会给轧辊在冷却过程中的冷却速度带来不利影响。预热温度的选择是否合理关系到是否能获得较好的淬硬层深度和理想的淬火后残余应力分布。

70Cr3Mo属于过共析钢,实验室条件下在790℃左右珠光体开始转变成奥氏体,在830℃左右珠光体全部转变在奥氏体,在920℃左右钢中的合金碳化物开始向奥氏体中溶解。临界冷却速度为0.9℃/s。生产过程中应结合实际工况条件合理选择淬火加热温度、冷却强度淬火速度等参数,淬火后硬度可达90HSD以上。回火温度的选择根据支承辊硬度要求确定,因支承辊尺寸较大,回火保温时间要充分,以保证组织均匀,去除残余应力。结合支承辊73~78HSD的辊身硬度要求,淬火后回火温度460℃,保温时间120 h。回火后辊身表面硬度75~77HSD,硬度均匀性±1HSD。

辊身两端环裂是支承辊连续感应加热淬火时极易产生的问题,一般认为导致环裂产生的主要原因有以下几个:轧辊材质本身的淬透性很好;辊身两端倒角形状及倒角附近的光洁度不理想;在淬火加热时辊身两端倒角处温度过高或过低或温度梯度太大;喷水冷却时因控制不当导致辊身两端倒角处冷却速度过快等。70Cr3Mo材质淬透性好,要求在工频感应加热时对轧辊辊身两端倒角附近进行严格的温度控制。

3 相关测试

支承辊经工频连续感应加热+喷水冷却+回火处理后,粗磨辊身后进行残余应力、淬硬层深度及金相组织测试。

3.1 残余应力测试

残余应力测试仪器型号为X-350A,使用电解抛光工艺去除机械磨削造成的附加应力,分别在距辊身端面600 mm、1 200 mm处根据GB7704《X射线应力测定方法》进行应力测试,数据显示:支承辊辊身表面残余应力水平在-50~-80 MPa左右。

3.2 淬硬层深度测试

采用逐层加工法对淬硬层深度进行测试,淬硬层深度曲线如图5所示。

从图5可以看出,新工艺淬火辊身表面硬度76HSD,距辊身表面50 mm处,硬度为69 HSD,且过渡区硬度下降平缓。

图5 淬硬层深度曲线Fig.5 Variation of quenching layer hardness with depth

3.3 不同深度处金相组织

支承辊距辊面不同深度处金相组织如图6所示。

图6 不同深度处金相组织(500×)Fig.6 Photos of metallographic structure at different depth(500×)

4 结语

(1)φ1 400 mm 70Cr3Mo材质大型锻钢支承辊调质后,采用工频连续感应加热+喷水冷却作为最终热处理工艺,辊身表面硬度可达75~77HSD,硬度均匀性±1HSD。

(2)自辊身表面 (硬度76HSD)至剥层69HSD处,深度为50 mm,且过渡区硬度下降平缓,淬硬层深度较原工频连续感应加热淬火工艺深度35 mm提高了40%以上。

(3)与差温加热+喷雾冷却工艺相比,工频连续感应加热+喷水冷却工艺具有辊身硬度高、硬度均匀性好、残余应力小、更加节能环保等优点,可用于制造带钢冷轧连退、热镀锌四辊平整机支承辊及有色冷轧机支承辊等,其辊身硬度要求≥73HSD、淬硬层深度要求50 mm的工况。用此工艺生产出的支承辊在实际使用过程中耐磨性及抗疲劳剥落性能良好,创造了较好的经济效益,为大型锻钢支承辊的最终热处理提供了新的思路。

[1]康大韬,叶国斌主编.大型锻件材料及热处理[M].北京:龙门书局,1998.

[2]刘志儒等编著.金属感应热处理 [M].北京:机械工业出版社,1985.

[3]韩瑞敏.大型锻钢支承辊生产状况及最终热处理工艺[J].热处理,2011,26(5):19-23