THP11-10000液压机机身结构检测与分析

2013-12-03冯晶晶毕大森

冯晶晶,毕大森,3,李 森

(1.天津理工大学材料科学与工程学院,天津 300384;2.天津市天锻压力机有限公司,天津 300142;3.天津理工大学天津市光电显示材料与器材重点实验室,天津 300384)

0 前言

THP-10000热模锻液压机由预紧框架式结构的主机、液压控制系统、电控及数字显示系统、顶料装置、垫板隔热加热装置等部分组成。其工艺范围宽广,适用于各种模具的锻造成形。在制件成形过程中,压机机身受制件成形的变形抗力作用,机身发生变形影响压制件的精度。要保证制件的精度,得到压机机身刚度的真实数据,需要对其进行刚度检测。

1 压机刚度检测

1.1 检测设备

对THP-10000热模锻液压机进行刚度检测采用FARO公司生产的Laser Tracker X V2绝对激光跟踪仪。如图1所示,检测设备具体参数见表1。在整机刚度相关的重要检测点用跟踪激光球进行标识,绝对跟踪仪利用激光对标识点位置进行精确测量,捕捉测量点在不同工况下的位移,获得所测特征点的变形。

图1 Laser Tracker X V2的绝对激光跟踪仪及激光球Fig.1 FARO Laser Tracker X V2 and laser receiver

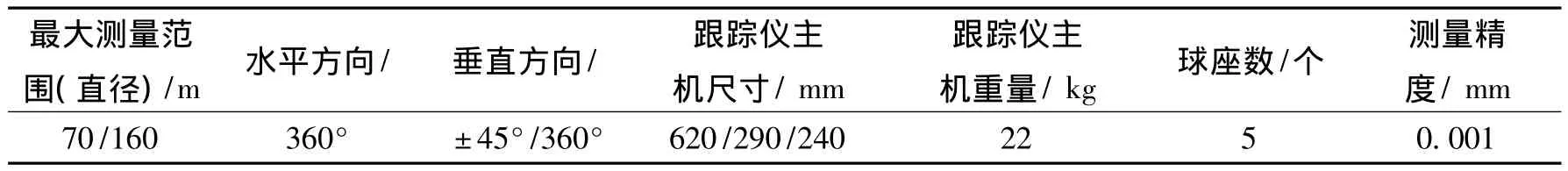

表1 FARO Laser Tracker X V2绝对激光跟踪仪技术参数Tab.1 Technical parameters FARO Laser Tracker X V2

1.2 测量工况

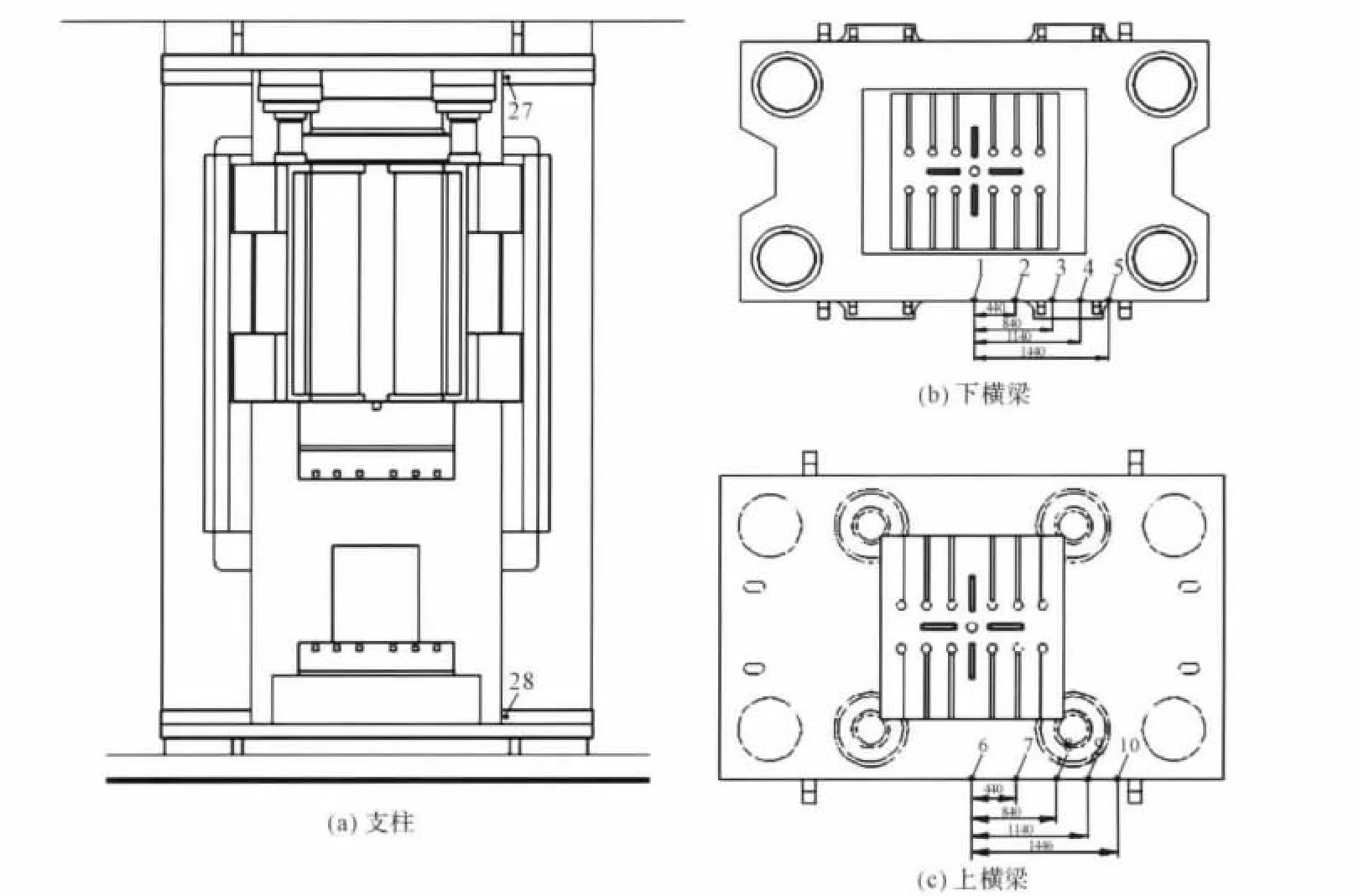

结合液压机变形特点,选择实验测量点,具体分布如图2所示。点1~5位于下横梁上平面边缘处,点6~10位于上横梁下平面边缘处,点27~28分别位于立柱上,通过检测点分别能够检测出加载时上横梁、下横梁、立柱在高度方向(Z向)的变形情况。

图2 各主要结构测量点示意图Fig.2 Testing points on different parts

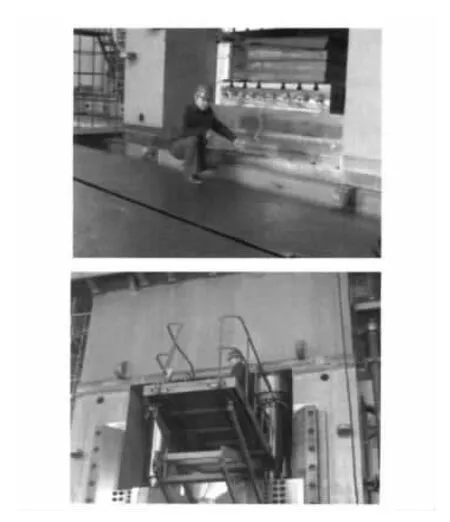

检测为定压控制的方式,所选择的压力等级分别为0 MPa、5 MPa、10 MPa、17.5 MPa、27.5 MPa、31.5 MPa,分别在这六种情况下对压机进行测量。测量前将压机左右、前后方向分别定义为空间坐标下X、Y轴,压机的高度方向定义为空间坐标下Z轴。而压机变形对于精度的影响主要取决于高度方向的变形情况,因此,主要处理Z轴数据。ΔZx表示Z向实际变形,是指在同一压力等级下该特征点绝对变形与该结构件上选定为基准点的特征点的绝对变形之差。THP11-10000液压机刚度检测现场如图3所示。

1.3 检测数据及数据分析

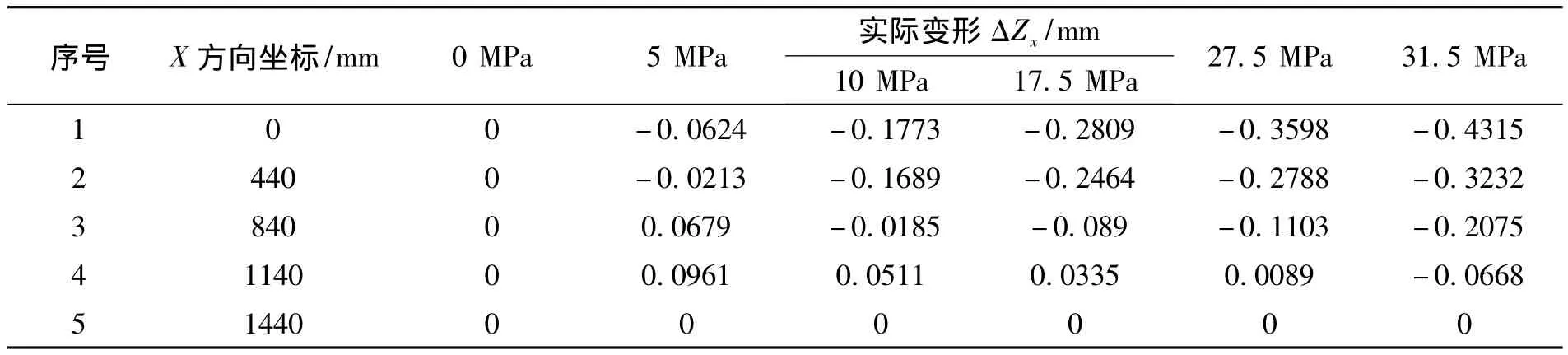

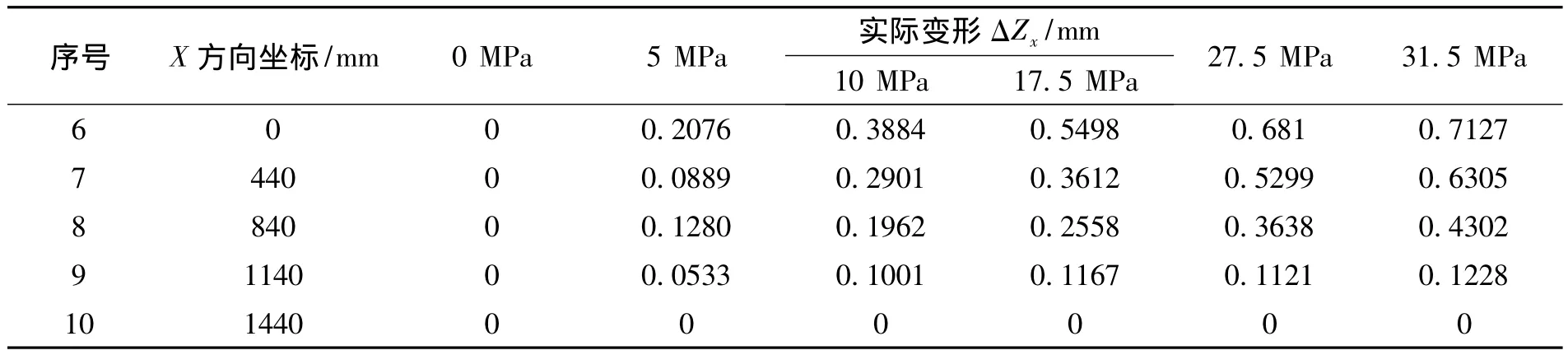

(1)各测量点变形实侧值。以各测量点之间相对距离为X坐标,实际变形为Y坐标,得到表2、3。支柱满载变形:0.9101 mm;压强31.5 MPa。

图3 检测现场图片Fig.3 Testing photos

表2 下横梁不同压强下各点X方向坐标及变形ΔZx实测值Tab.2 X direction coordinate and deformation value ΔZxof bottom beam at different pressures

表3 上横梁不同压强下各点X方向坐标及变形ΔZx实测值Tab.3 X direction coordinate and deformation value ΔZxof upper beam at different pressures

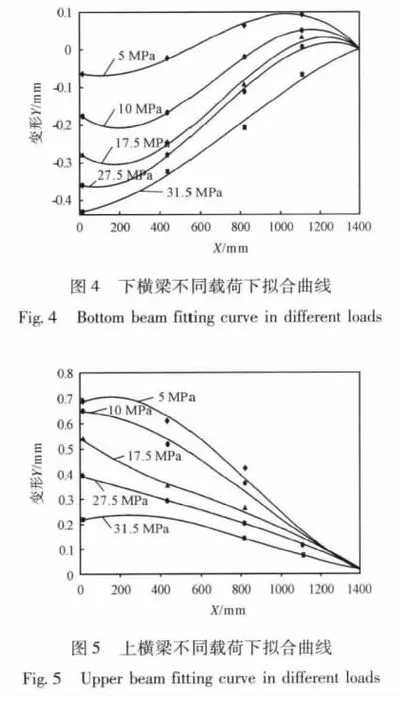

(2)各主要结构变形特性曲线。以各测量点之间相对距离为X坐标,实际变形为Y坐标,如图4、图5所示,分别对应表2、3中数据。

由图4、图5可知,液压机上下横梁在加载时沿抛物线形状变形,变形量随压机压强增大而增加。根据曲线形式,可以采用如y=Σ(a1xn+a2xn-1…+anx)方程对液压机变形规律进行非线性拟合。

2 有限元仿真分析

2.1 有限元模型

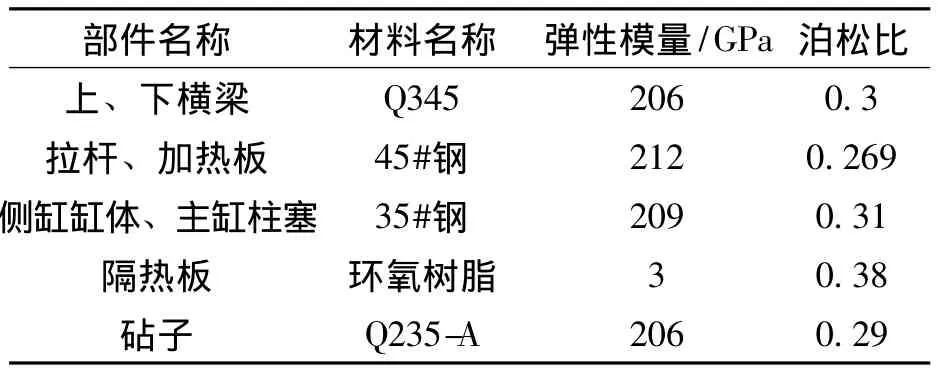

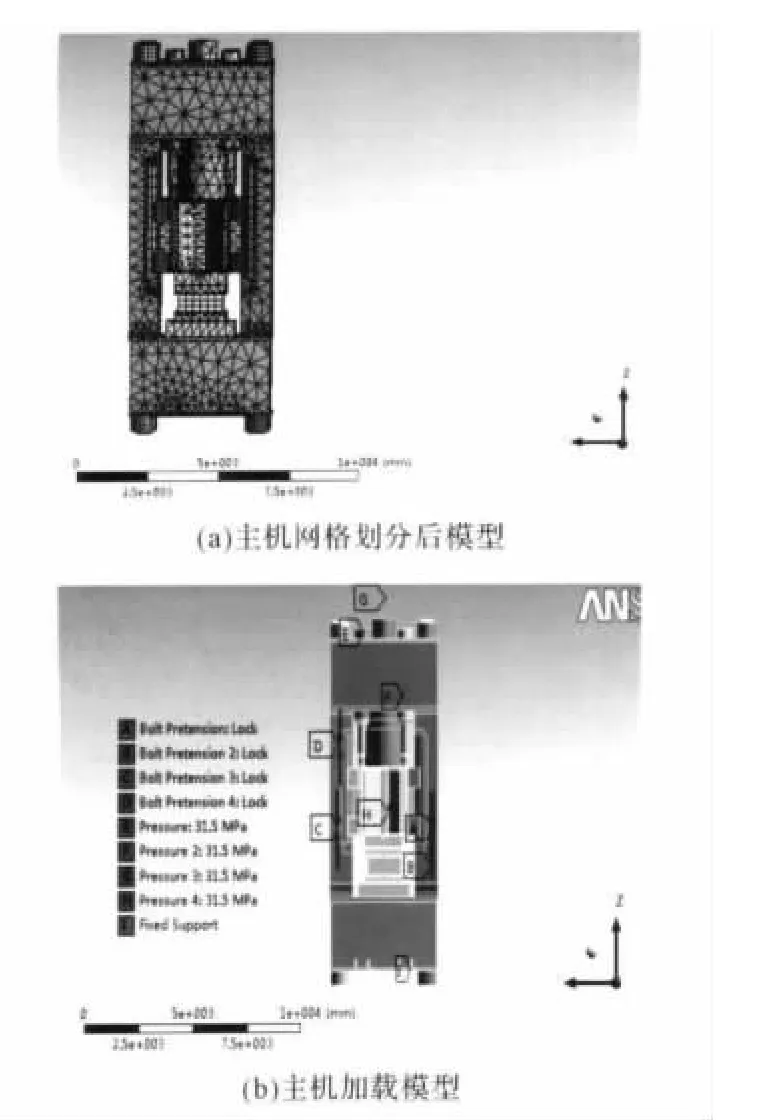

通过SolidWorks建立THP11-10000液压机机身三维模型,其中建模时对明显不影响机身刚度、强度的局部结构如螺钉孔、销孔、圆角、浅槽等进行了简化。机身主体部分左右宽度5 000 mm,总高度13 335 mm。三维模型在Workbench中按照实际工作情况对油缸进行加载,如图6所示,各部件材料参数见表4。

表4 材料性能参数Tab.4 Material performance parameters

2.2 边界条件

(1)载荷边界条件。载荷分两步施加,对机身施加预紧力,以1.1倍公称力施加拉杆预紧力,大小为2.75×107 N,按照实际工作情况油缸所加载荷为31.5 MPa,并如图4所示。

图6 THP11-10000液压机机身网格划分和模型加载情况Fig.6 Meshing and loading situation of the THP11-10000 hydraulic press

(2)位移边界条件。在压机下横梁安放四个支撑墩,约束支撑墩X、Y、Z方向自由度。

2.3 绑定和接触设置

按照实际工作情况对部件间接合面分别设置接触摩擦和绑定,如柱塞与缸体、上下横梁与支柱之间、上下加热板与砧子之间为接触摩擦;压机加载工作过程中不发生分离的面如拉杆螺栓与上下横梁接触面施加绑定约束。

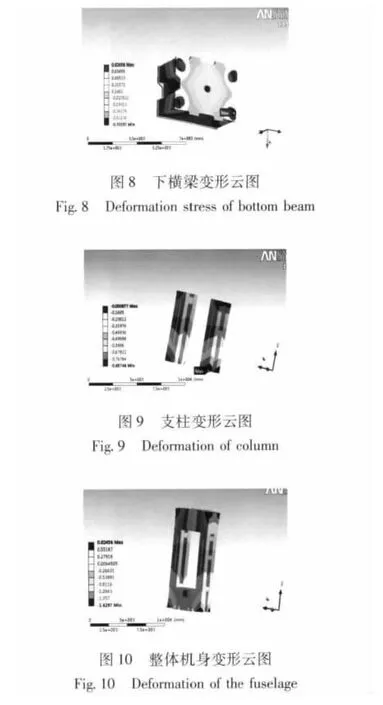

2.4 压机机身变形有限元模拟结果

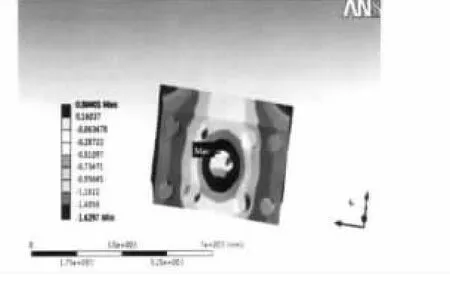

按照以上设定,机身有限元模拟结果如图7~10所示。

图7 上横梁变形云图Fig.7 Deformation of upper beam

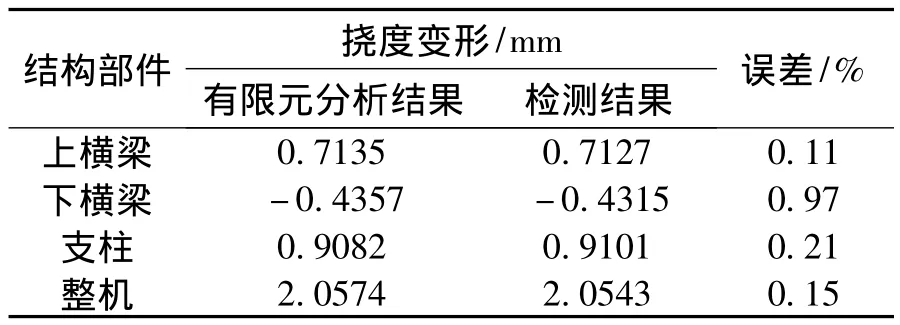

2.5 检测实验与有限元模拟结果对比分析

将有限元模拟结果与检测实验数据进行对比,如表5所示。

表5 模拟结果与刚度检测结果对比分析Table 5 Comparison of testing and simulation results

由于在模拟时材料为各向同性的理想化模型,而焊接板材物理性能不可能完成达到这种效果,必然会存在一定误差,上、下横梁的对比误差均小于1%,整体上数据非常接近,说明液压机机身检测数值是合理的。

3 上下横梁挠度变形非线性方程拟合

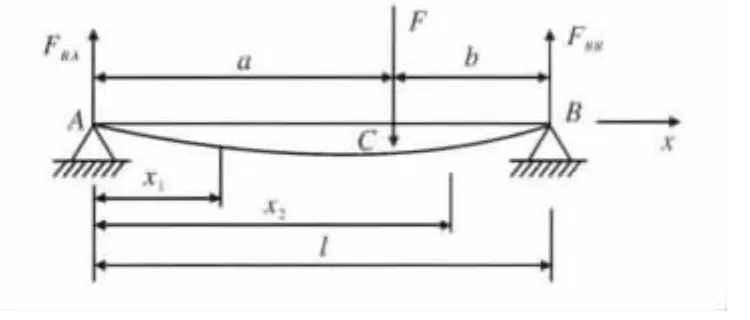

根据挠度变形与横梁上载荷作用点坐标位置的关系,建立如图11所示的横梁弯曲变形载荷示意图。

图11 横梁弯曲变形载荷示意图Fig.11 Bending deformation of the beam

式中,F为载荷大小,N;ω为挠度变形,mm;E为材料弹性模量,MPa;I为梁的惯性矩;x为梁上载荷作用点空间坐标。

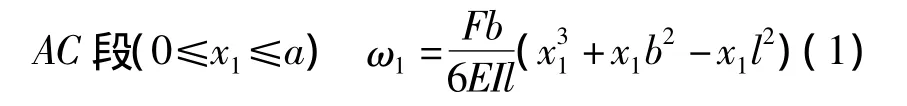

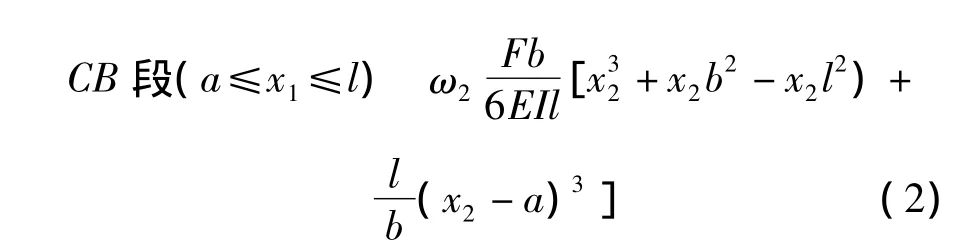

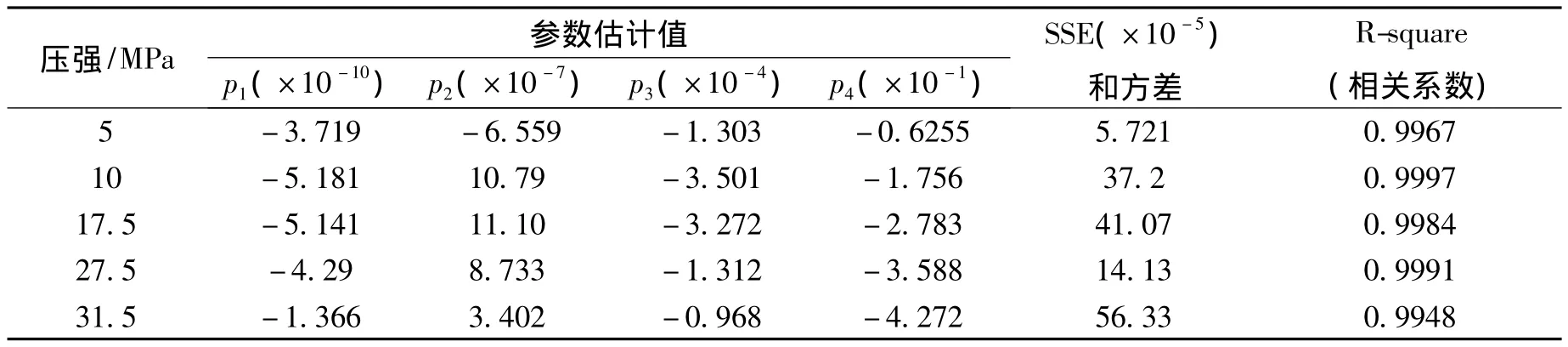

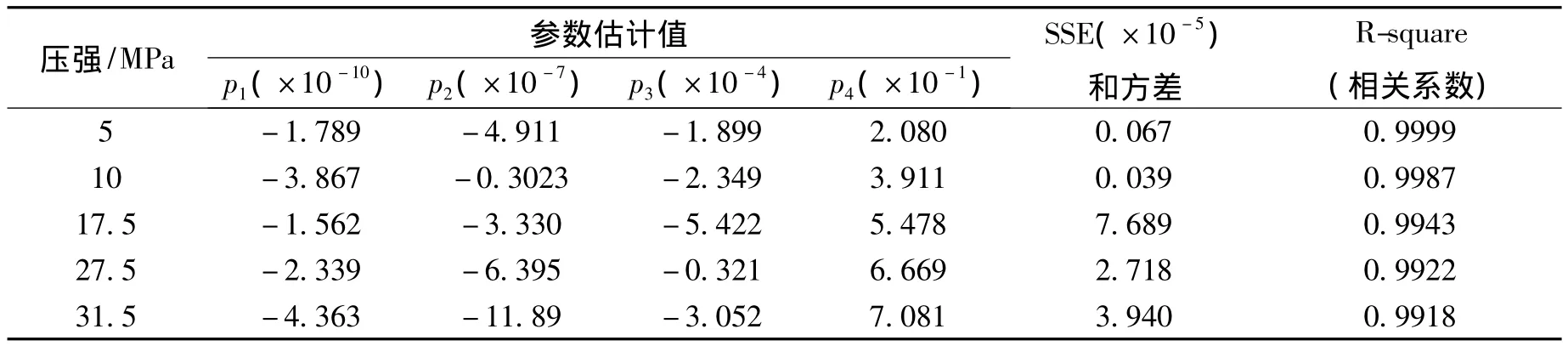

由AC段和CB段挠度变形方程可知,横梁挠度变形是关于坐标位置的三次幂方程,因此选择作为理论回归模型。使用Matlab对横梁数据进行拟合,处理结果见表6、表7。

表6 下横梁拟合优度及拟合参数估计值Tab.6 Fitting parameters and goodness of bottom beam

表7 上横梁实测拟合优度及拟合参数估计值Tab.7 Fitting parameters and goodness of upper beam

根据拟合优度SSE(和方差)及R-square(相关系数)这两项指标,SSE值接近于0表明模型选择及拟合的好;R-square接近于1表明方程中所选变量对f(x)具有较强的解释能力,上下横梁的非线性曲线回归显著。

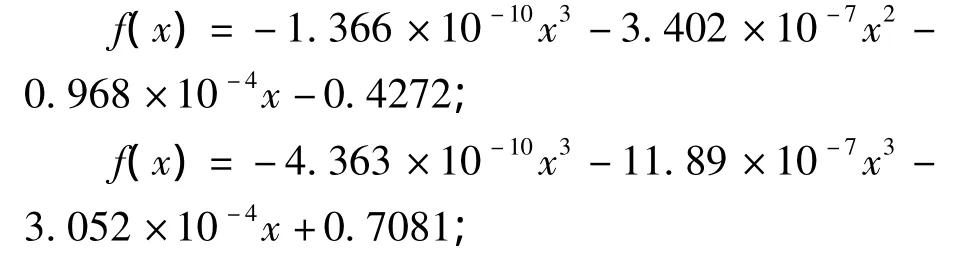

压机在满载情况时,下、上横梁挠度变形方程:

4 结论

(1)THP11_10000热模锻液压机的变形为2.054 3 mm,整机高度13 335 mm,刚度为1/6 491小于1/5 000。刚度满足实际生产时的精度要求,验证液压机机身结构设计的合理性。

(2)上下横梁的非线性曲线回归显著,上述挠度变形拟合方程可以计算上下横梁任意位置空间点的变形值,进而计算整机的有效变形及刚度。

[1]刘鸿文.材料力学(4版)[M].北京:高等教育出版社,2004:183-184.

[2]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2007.

[3]周耀东.制件-模具-装备系统机械耦合刚度研究[D].天津:天津理工大学材料加工工程,2009.

[4]朱鹤年.物理测量的数据处理与实验设计[M].北京:高等教育出版社,2003:107-108.

[5]余心宏,李天恩,张盛华,等.快锻液压机机架静动态数值模拟[J].重型机械,2005,(2):25-27.

[6]金蛟.回归模型的相关性检验[J].北京师范大学学报,2007,43(6):591-594.