提高铝锭连续铸造机组产能的研究

2013-12-03张湧涛谢洪春

唐 炜,张湧涛,赵 勇,谢洪春

(1.云南冶金昆明重工有限公司,云南 昆明 650203;2.云南浩鑫铝箔有限公司,云南 昆明 650216)

0 前言

铝锭连续铸造机组(以下简称铝锭机)在国内铝冶炼行业使用已有近30年左右的时间,随着市场对铝锭需求的不断扩大和技术的不断进步,国内外铝冶炼企业对铝锭机的产能、成品质量、自动化程度、劳动生产率等技术经济指标都提出了越来越高的要求。为了满足市场需要,云南冶金昆明重工有限公司提出了《25 t/h铝锭连续铸造机组研发及产业化》开发项目,旨在提升一直沿用至今的16 t/h(铸锭规格:20 kg)技术。对于具体的用户,如果其铸锭规格达到25 kg,则相应产能,理论上也可提升25%,达到31.25 t/h,从而接近国际先进水平。

1 铸锭机高效冷却技术

铸锭机组的冷却系统包括铸造机冷却水系统和冷运机冷却水系统。

1.1 铸造机冷却水系统(图1)

图1 铸造机冷却水系统Fig.1 Cooling system of the casting machine

铝液浇注进铸模并在铸模中凝结成型。铝液向铸模及周边传导及辐射热量,从而逐步冷凝成型,将温度降低至150~350℃范围。冷却速度对铸锭的结晶起着决定性作用,需要较好控制。由于新机组较传统机组的产能提高了56.25%,相应冷却水用量也需要提升。在调整铸造机速度和长度基础上,对冷却水盘的截面形状、系统供排水位置、尺寸、形状等进行了优化,经实验对比,取得较好效果。

1.2 冷运机冷却水系统

为保证后续操作时人员不被烫伤,及铸锭堆垛打捆后,不会因为温度进一步冷却导致捆扎带松弛,要求在打捆之前将铸锭平均温度降低到60℃以下。冷运机冷却水系统实现铸锭的降温冷却功能。

采用浸水冷却时,在铸锭表面和冷却水接触部位容易产生气膜,阻碍热交换的进行,降低了冷却效果。因此,如图2所示,新铝锭机冷运机冷却水系统采用向铸模表面喷射冷却水的方式,以实现在较小的空间内获得较长的冷却时间,冷却效果更好。为了在尽可能短的冷却区域内将铸锭的温度降低,铸锭在冷却机内的输送速度在不导致前后锭干涉的情况下,应尽可能减慢。配合铸锭单位时间芯部热量向外部传递的情况,合理设置喷头数量和水量,得到比较满意的冷运机冷却水系统。

图2 冷运机冷却水系统Fig.2 Cooling system of the cooling conveyor

2 升降链式连续接收装置

铸锭从铝液到单块铸锭,到堆垛成垛,到打捆的过程,需要在不同设备之间转移。铸锭机快速转运装置是实现铸锭在铸造机和冷运机之间转移的装置。其它机组之间的转移主要是输送链之间的对接转移,随着机组速度(或者说能力)的提升,转运铸锭的时间缩短。因此,需要可靠的铸锭机快速转运装置来实现铸锭的快速转运,以提高铝锭机组速度和产能。

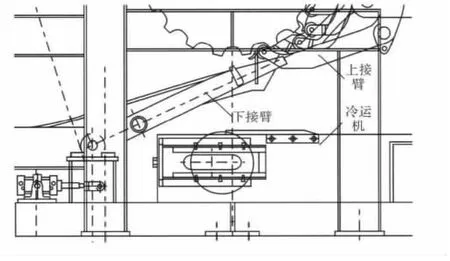

改造前铸锭机转运装置如图3所示,为保证各机构不相互干涉,上接臂需扶锭直到下接臂就位才能开始复位;上接臂复位后,下接臂才能实施下行动作;下接臂将铸锭交接在冷运机输送链上后,需要继续下行以便完全脱离铸锭,此时,冷运机才能动作;直到冷运机步进结束,铸锭完全移开后,下接臂才可以上行复位。改造前铸锭机转运装置由多个各自独立的机构组成,机构多,可靠性降低;独立驱动及响应滞后等,不适合用于高速大产能铝锭机组。新型升降链式连续接收装置调整环节少,能快速完成铸锭的转运;当连续接收装置以及后续设备出现故障时,铸锭可以从接收装置处排出铸锭机,而不影响铸造机的浇铸作业。

图3 改造前接锭装置Fig.3 Old receiving device

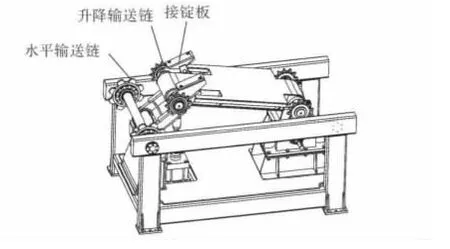

2.1 升降链式连续接收装置的机构组成

如图4所示,升降链式连续接收装置主要包括接锭板、升降和水平两条输送链及对应的驱动装置。采用单一动力的连续升降铸锭接收转移装置,避免因多机构协调产生的控制及可靠性问题。在特定机构的作用下,接锭板和升降输送链绕各自轴线作转动。而两条输送链分别在各自动力的驱动下作输送作业。

图4 升降链式连续接收装置Fig.4 Lifting chain continuous receiving device

2.2 升降链式连续接收装置工作过程

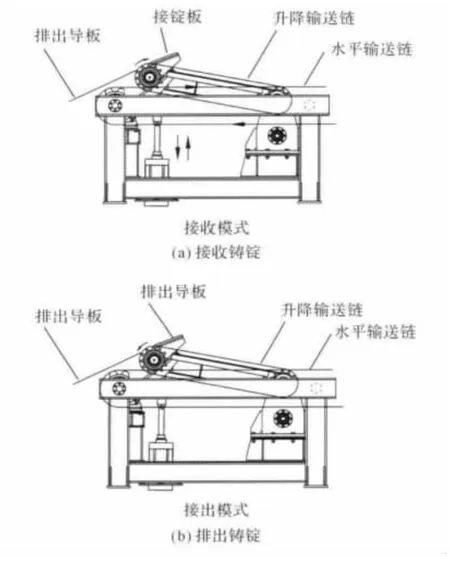

在升降气缸作用下,接锭板和升降链反向旋转,交替完成铸锭转移,接收与排出如图5所示。

图5 升降链式连续接收装置工作过程Fig.5 Working process of the lifting chain continuous receiving device

在升降气缸达到最大行程时,接锭板处于接锭位置,完全脱离升降链的影响,铸锭可以方便地转移到接锭板。而在接锭板低端,由于升降输送链自左向右运动,铸锭被限制在接锭板前端区域。

随气缸的收缩,接锭板和升降链对应分别作顺时针和逆时针转动,在气缸收缩约50%时,接锭板转到升降链下工作面以下,铸锭位于升降输送链之上,完成铸锭转移。

气缸继续收缩,在气缸收缩约78.5%时,升降输送链工作面转到水平输送链工作面以下,铸锭位于水平输送链之上,铸锭转移到机组输送系统,完成铸锭接收。气缸继续收缩,到达极限位置后立刻换向伸出,接锭板和升降链反向运动,复位到接收位置。在复位过程中,前面接收的铸锭继续在水平或者升降输送链作用下向后输送。只要升降复位足够及时,两条输送链对接收铸锭的转移足够快,接收作业就可以连续可靠地进行。

如果因为某种原因,需要将铸锭从铸造机端部直接排出,则切换成排出模式即可。此时将升降气缸保持在全伸状况,接锭板维持接锭状态,如图5b所示;同时,升降输送链反向运转,形成排锭模式。当铸锭滑向接锭锭板低端时,在升降输送链的作用下铸锭被向外拽出,经过导板滑向地面。

3 快速翻锭装置

如图6所示,快速翻锭装置主要包括输送链、翻转器、中心挡轮等部分。翻转器与中心挡轮共同作用时,铸锭在输送链上方完成翻转且不与之产生干涉,到达翻转器另一侧;翻转器静止不动、中心挡轮处于输送链下时,铸锭随输送链从翻转器钳口穿过,原样到达翻转器另一侧。

采用铸锭在翻转器中偏心翻转的方案,虽然翻转功耗大增,却可避免中心翻转导致的输送链与铸锭干涉问题,简化机构。翻转器驱动为两侧翻转单元分别用伺服单元驱动;翻转控制器翻转角度(位置)控制完全由电气控制实现。去除了原1∶2的轮边减速装置,大大简化了机械结构。

图6 快速翻锭装置Fig.6 Rapid ingot device

4 铸锭机高速堆码装置

当今高速大产能铝锭连续铸造机组,其标定的生产能力一般在28 t/h(20 kg锭)。即生产单块铝锭的平均时间约2.5 s左右,堆码装置最小堆垛周期约为10 s,包括取锭、运动到放锭位置、放锭、复位待取等。铸锭采用层取层放的堆码方式,载荷质量约为150 kg(按5块锭,满足25 kg锭型,并考虑一定裕量),因考虑夹具及附属装置重量,机械手选用250~300 kg的比较合适。由于夹具所占负载影响较大,夹具尽量轻量化。

在整个堆码环节,取锭位置是固定的,放锭位置是变化的,一则是因层数的变化而使高度变化,更重要的是因锭厚的偏差使得堆垛高度不确定。因此,必须设法解决堆垛高度(或位置)检测的问题。

该铸锭机方堆垛高度(或位置)检测是通过安装在夹具内侧中部的探测气缸结合机械手的动作来实现的,堆码夹具如图7所示。

图7 堆码夹具Fig.7 Stacking fixture

5 铸锭机控制系统

铝锭连续铸造机组的自动控制系统主要由CPU315-2DP型PLC、ACS550变频器、安川∑―Ⅱ系列SGDH伺服系统、MP227型人机界面以及先进的检测设备组成,通过PROFIBUS-DP现场总线构成分布式控制系统。

其硬件组态如图8所示。

图8 控制系统硬件组态Fig.8 Hardware configuration of the electrical control system

5.1 控制系统硬件设计

控制系统的PLC以西门子CPU315-2DP作为主站,128 kb工业存储器,现场设备包括铸机变频器、整列机变频器、冷运机变频器和锭翻转伺服控制器,夹具小车平移伺服控制器、夹具升降伺服控制器及机架上各远程I/O子站、监控用的触摸屏HMI(MP227)均通过PROFIBUS-DP总线进行通信;其中变频器为ABB的ACS550系列。伺服控制器为安川∑―Ⅱ系列SGDH伺服系统。使用MP227MHI单元完成对铸造机运行状态就地监控。

5.2 通讯和软件

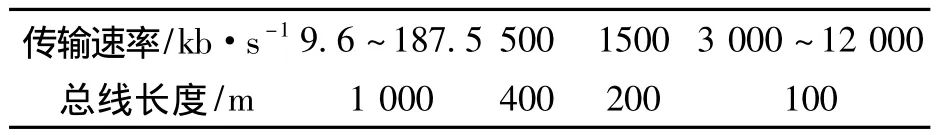

铝锭连续铸造机组控制系统基于PROFIBUSDP总线通信。ISO/OSI通信标准模型由七层组成,并分成两类。一类面向用户的第五层到第七层,另一类是面向网络的第一层到第四层。第一层到第四层描述数据从一个地方传输到另一个地方,第五层到第七层给用户提供适当的方式去访问网络系统。PROFIBUS协议采用ISO/OSI模型的第一层、第二层和第七层。且在分为三种通信协议类型的PROFIBUS-DP/FMS/PA中;PROFIBUS-DP使用了第一层和第二层,这种精简的结构保证了数据的高速传送,特别适合可编程控制器与现场分散的I/O设备之间的通信。PROFIBUS总线的传输速率为9.6 kb/s~12 Mb/s,在早期有些设备只支持到1.5 Mb/s,现在大多设备都能达到12Mb/s,总线长度与传输速率相关,基于传输速率的最大长度见表1。

表1 总线长度与传输入速率的关系Tab.1 Relationship between bus length and transmission rate

而本机组的总线长度经过优化后都小于100 m,所以本机中PROFIBUS通信速率都不低于3 Mb/s;本机控制系统所采用PLC本体带有一个MPI通信接口和一个PROFIBUS-DP通信接口。其中MPI接口用于编程,而PROFIBUS-DP接口通过DP通信电缆与ACS550变频器的PROFIBUS-DP通讯模块RPBA-01连接,同时连接的还有伺服控制器的PROFIBUS-DP通讯模块JUSPNS500E。除此之外,在铸机、堆垛机和整列机及电控柜等位置设置4个ET200M的远程子站,通过总线连接为通信系统。把I/O通道分散到实际需要的现场设备附近,从而使整个系统的工程费用、装配费用、硬件成本、设备调试和维护成本减少到最少。

由于PROFIBUS作为标准化的现场总线,具有“开放”的通信接口、“透明”的通信协议,允许用户使用不同制造商生产的现场设备。所以只需在PLC的编程软件SIMATIC Manager中添加ABB变频器和安川伺服控制器的设备数据文件(GSD文件)后,总线上的所有设备硬件组态及通讯配置都可以由这一个软件来完成。人机界面的画面制作和通讯设置用SIMATIC WinCC flexible 2007软件实现。实现PLC与子站和人机界面的信息传递。

5.3 控制系统功能

(1)手动控制和联机运行控制。控制系统应确保安全启动、停止、暂停、紧急停车,可靠控制和监测生产流程;在正常生产过程中,铝液从船形溜槽流出通过分配器浇铸到铸机铸模内开始,经过打印铝锭生产日期及批次至脱模后送上冷运机,经冷却后进入整列机。在整列机上经过扶正、对中、根据堆垛要求翻转相应的铝锭。直至每垛铝锭堆垛完成这一系列动作都是自动完成。每一垛堆垛完成后,成品机自动行走一个垛位的距离。堆垛机从第一层开始下一堆锭的堆码。

(2)其他功能。本机组的控制系统还具有数据检测、收集、校准、报警、流程控制和信息采集等功能:MP227型人机界面,可视化程度高,可以实时监控铸造机的速度、堆码铝锭的层数和块数。还能记录(归档)功能顺序过程值和故障报警信息,可以检索生产数据,了解分析故障情况。可以记录统计铝锭机的启动、停止时间,铝锭单位时间产量和总产量等,方便管理人员实时了解生产情况。

6 总结

新铝锭机在某铝厂投入生产以后,生产效率有很大提高,产量由16 t/h提高到18 t/h;整机的装机功率由原来的45.5 kW降至现在的20.5 kW,冷却效果好,脱模顺利,整列堆垛流畅。能耗指标较之前大为下降,制造成本也有所降低,机组更加环保。

[1]崔坚,李佳.西门子工业网络通信指南[N].北京:机械工业出版社,2005.