YT25-1000液压机支柱疲劳分析

2013-12-03宋继顺

宋继顺,谢 洁,李 森

(1.天津理工大学材料科学与工程学院,天津 300384;2.天津理工大学天津市光电显示材料与器材重点实验室,天津 300384;3.天津市天锻压力机有限公司,天津 300142)

0 前言

现代汽车工业发展遵循的理念是节能、环保、安全,汽车轻量化作为行之有效的节能减排手段成为了汽车工业发展的趋势。高强钢以其高减重潜力、高碰撞吸收能、高疲劳强度、高成型性及低平面各向异性等优势,已经成为汽车工业轻量化的主要材料。试验表明,汽车质量每减少10%,油耗可降低3% ~8%[1],汽车中成形性相对复杂、强度级别较高且对舒适性、安全性要求较高的零件都采用了高强钢板,尤其是在汽车AB柱、前后门防撞梁等方面获得了较广泛应用。高强钢板的热成形作为兼顾轻量化与碰撞安全性以及高强度下冲压件回弹与模具磨损等问题而满足生产发展需要的先进工艺技术而备受关注,与之相对应的快速热压成型液压机的性能也越来越备受关注。

由于热压成型工艺的特殊性,快速热成型液压机在连续工作的情况下要求保持很高的稳定性和可靠性。在快速热成型液压机结构中,支柱是主要的支承件和受力件,不但要支撑上梁与油缸,稳固机身,还要承受工作拉力,且对活动横梁起导向作用,保证活动横梁水平,防止模具压偏。结构的强度、刚度以及疲劳性能对整机的安全和产品的质量有着决定性的影响[2]。设计时要求支柱有足够的强度和刚度且导向表面有足够的精度、光洁度和必要的硬度,且液压机主要零部件大多是在承受多次交变载荷之后而疲劳破坏的,快速热成型液压机在连续工作时频率高达5000次/日以上,因此,疲劳寿命分析在液压机本体设计中具有重要意义,选用YT25-1000液压机支柱为研究对象,在考虑疲劳影响因素下,针对该液压机考虑保压时间的影响,为液压机的安全运行和机架的设计提供较可靠的理论依据。

1 快速热成型液压机结构

YT25-1000快速热成型液压机主要由机身、油缸、液压系统、活塞式蓄能器、电气控制系统、安全系统及其他辅助部件组成。动力系统由高压油泵、调压阀、油箱等组成,为液压机提供可控制的液压动力源。电气控制系统由电气箱、PLC、触摸屏、报警系统等组成。图1为YT25-1000快速热成型液压机外观图。

图1 YT25-1000快速热成型液压机外观图Fig.1 Appearance of YT25-1000 rapid hot hydraulic press

机身采用拉杆预紧组合框架式机架,由上横梁、滑块、下横梁、立柱、拉杆等组成。其主要结构件采用钢板焊接而成,经高温退火消除内应力,这种结构的机架刚性比较好。组合框架式机架避免了由于单个构件体积庞大而导致的加工困难问题,便于制造、运输和安装,但是在工作过程中,机架整体性、各组件之间的接触状态和载荷传递等都会引起机架的局部变形和应力集中,易于发生疲劳破坏。

机架在安装时,4根拉杆在总压力超过公称压力的1.1倍的情况下使液压机加载,拉杆由于超载受到拉力作用,产生弹性伸长,此时拧紧螺母保证机架的整体性。预紧时,由拉杆和紧固螺母将上下横梁、支柱预紧,组成一个整体,使各构件相挤压紧密贴合在一起。如果预紧参数不合理,将发生开缝现象,影响接触面之间的力流传递[3-4],在接触区域产生局部应力集中。反复加载会导致机架发生疲劳破坏,降低机架使用寿命。

2 有限元模型建立

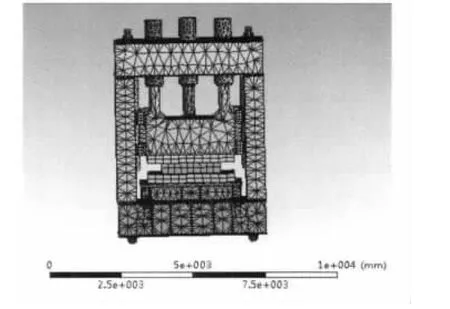

为了使模拟结果更加接近实际工况,采用SolidWorks软件对YT25-1000快速热成型液压机进行耦合的方式建立三维实体,再通过ANSYS Workbench软件数据接口调用三维模型进行有限元建模,并划分网格,选择ANSYS Workbench默认网格,对圆角处、拉杆根部、接触部位等关键受力部分进行了网格细化以提高计算精度,共划分单元112 747个,节点226 582个。建立的有限元模型网格划分如图2所示。

图2 液压机的有限元网格划分模型Fig.2 Finite element mesh model of a hydraulic press

材料属性定义为线弹性、各向同性且不随温度变化。模型各部件具体材料参数如表1所示。采用Fixed Support命令约束左、右支柱地脚螺钉处的x、y、z方向自由度。并且在油缸安装位置施加相应的边界条件,可按照满载工作时的实际受力,在工件进行压制时,在主油缸内侧平面上施加35 MPa的压力,在柱塞上端施加35 MPa的压力,并在拉杆处施加275 kN预紧力。

表1 材料的性能参数Tab.1 Material performance parameters

3 模拟结果及分析

有限元疲劳分析应在取得强度分析应力分布的基础上,再以材料的疲劳特性为依据进行疲劳计算[5]。本文首先对液压机的支柱进行强度分析,并在此基础上对液压机支柱的疲劳寿命进行分析计算。

3.1 支柱静态有限元分析

经有限元分析计算,支柱在满载工况下的位移云图如图3所示。从图中可知,加载后,支柱最大位移为2.6068 mm,出现在与上横梁接触部位的薄板处;最小位移为0 mm,出现在与下横梁接触部位。

图3 支柱位移云图Fig.3 Displacement cloud of pillar

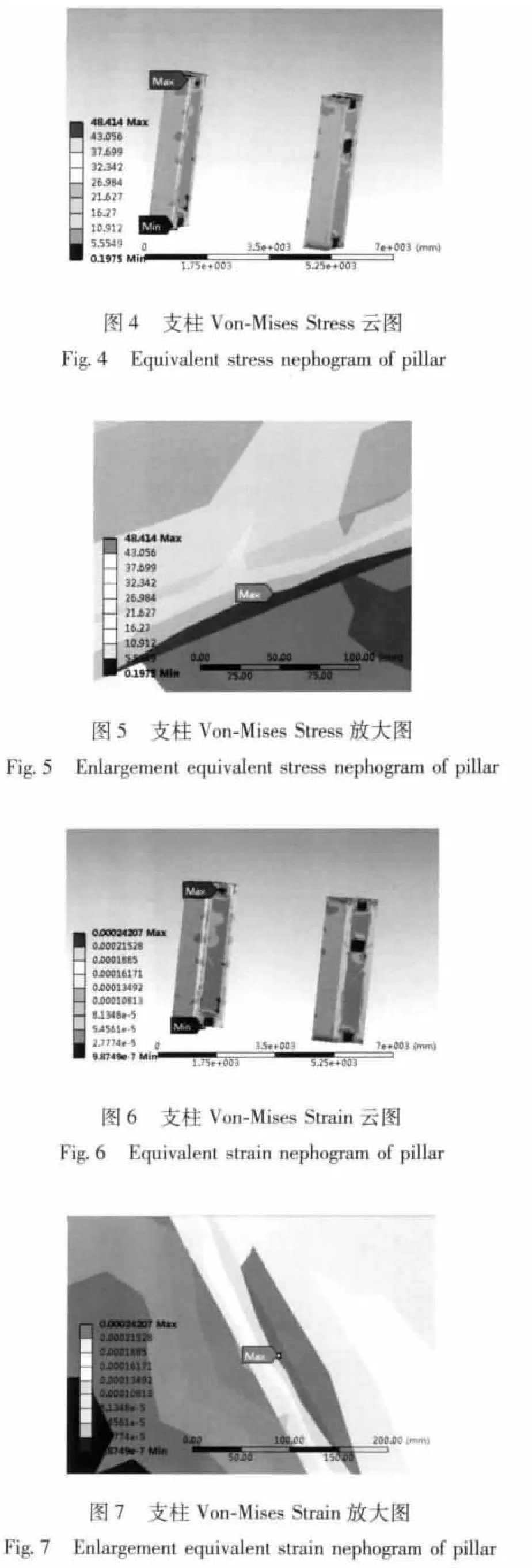

图4为支柱等效应力云图,图5是支柱最大等效应力云图局部放大图。从图4、5中可以看出,最大等效应力出现的位置与最大位移位置相同,都在支柱与上横梁接触部位的薄板处,最大应力为48.414 MPa,对最大等效应力点静强度校核,取安全系数n=2,许用应力为:[σ]s=σs/n=235/2=117.5 MPa。根据第四强度理论校核,σeqvmax=48.414 MPa≤[σ]s=117.5 MPa,满足静载设计要求。图6、图7为支柱等效应变云图及其放大图。图中最大等效应变发生部位与最大等效应力相同,其值为2.42×10-4mm/mm。

由于高应力区容易在加载过程中发生塑性变形而导致屈服失效;应力集中区在反复加载过程容易引发裂纹萌生,产生疲劳破坏;构件之间接触位置在联接不对齐或不连续的情况下会导致高应力或应力集中。通过对支柱位移云图、应力应变云图的分析,应对支柱接触部位重点监测,防止发生疲劳破坏。

3.2 支柱疲劳有限元分析

运用Workbench中疲劳分析模块,输入金属材料S-N曲线,根据载荷谱、定义名义应力修正理论完成疲劳寿命计算[6]。疲劳寿命分析中有限寿命设计的核心问题是疲劳累计损伤,工程中广泛使用的疲劳累计损伤理论为Palmgren-Miner 法则[7]。

等幅载荷下,n个循环造成的损伤

式中,n为循环次数,N为循环破坏寿命。

变幅载荷下,n个循环造成的损伤为

其中,ni为第i个应力水平的循环次数;Ni为第i个应力水平的循环破坏寿命。

n个循环造成的疲劳累计损伤到1认为材料疲劳强度失效。用1.0×105次循环作为设计寿命值来分析疲劳。

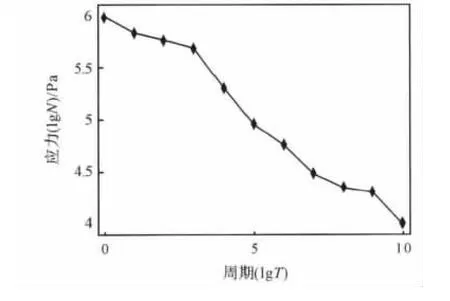

疲劳分析的关键,首先在于准确的材料疲劳特性,主要包括材料的循环应力应变曲线、S-N曲线、E-N曲线等数据。本文所需最主要的材料信息是S-N曲线,S-N曲线表示外加应力水平和标准试样疲劳寿命之间的关系曲线。Q235A的S-N曲线如图8所示。

图8 Q235A的S-N曲线Fig.8 S-N curve of Q235A

图9为支柱疲劳寿命云图。Life等值线显示由于疲劳作用直到失效的循环次数,零部件在一定的应力作用下,若循环次数超过了106次,则称其为无限寿命[8];从图10中可以看出,支架疲劳寿命均匀,达到1.0×10次,为无限寿命。

图9 支柱Life(寿命)图Fig.9 Life of pillar

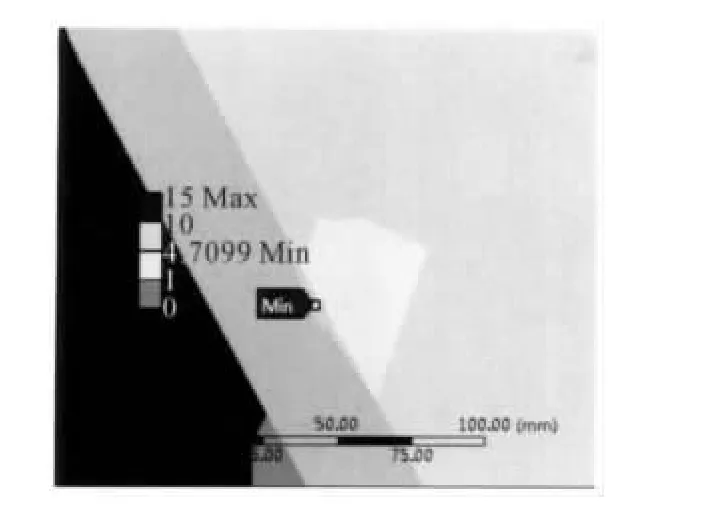

图10 支柱D(损伤)云图Fig.10 Damage cloud of pillar

图11为支柱疲劳安全系数云图,图12为安全系数最小值放大图。安全系数等值线是关于一个在给定设计寿命下的失效。从图11、12疲劳安全系数云图可以看出,支柱的最小安全系数分布与其最大应力位置基本相同。支柱整体安全系数处于4.709 9~10之间,最小安全系数其值仍大于1,支柱设计偏安全。

图11 疲劳安全系数云图Fig.11 Fatigue safety factor cloud of pillar

图12 支柱最小安全系数放大云图Fig.12 Enlargement minimum safety factor cloud of pillar

不论采用何种疲劳强度失效评价标准,在相同设计寿命前提下,支柱疲劳失效面积小,关键区域未出现疲劳失效现象,支柱达无限寿命。实际工况对支柱疲劳失效影响不大,说明支柱结构设计满足疲劳强度要求,数值模拟具有一定指导意义。

4 结论

(1)基于Workbench对YT25-1000快速热成型液压机进行设备-模具耦合静态分析,得到支柱变形情况及应力应变分布,确定支柱易发生疲劳破坏的部位,在实际生产过程中重点监测。

(2)结合疲劳寿命理论与ANSYS Workbench疲劳分析模块数值模拟,得出支柱在给定设计寿命值下的实际最小寿命、最大损伤、最小安全系数范围,为结构设计提供了依据。

[1]蔡玉俊,王玉广,李国和,等.超高强度钢板热冲压成形CAE技术的研究现状与发展趋势[J].锻压技术,2011(4):7-11.

[2]余心宏,李天恩,张盛华,等.快锻液压机机架静动态数值模拟[J].重型机械,2005(2):25-27.

[3]王亚军,黄明辉,湛利华,等.组合式机架C形板与十字键接触状态研究[J].现代制造工程,2009(1):124-127.

[4]吴道辉,黄明辉,湛利华.内外拉杆预紧组合结构预紧力配置规律的研究[J].现代制造工程,2011(4):116-119.

[5]王勖成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,1995.

[6]王晓云,原思聪,刘健.基于AWE的连杆疲劳安全寿命预测的研究[J].煤矿机械,2010,31(5):51-53.

[7]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[8]刘忠伟,刘少军,黄明辉.巨型模锻液压机同步控制系统控制性能影响因素研究[J].锻压技术,2010(5):64-68.

[9]周思柱,祝克强,吴汉川,等.基于 Workbench的混砂车搅拌叶轮疲劳寿命分析[J].石油机械,2012(2):36-38.

[10]孙鹏飞,佟林阳,王宇,等.基于ANSYS软件的液压支架参数化有限元疲劳分析[J].煤矿机械,2011(11):102-103.

[11]王次安,王挺.基于ANSYS Workbench的ZL50型装载机前车架疲劳寿命分析[J].北京汽车,2011(6):40-43.