冷轧薄板平整生产线卷取机设计研究

2013-12-03张振营郭利华严裕宁

张振营,郭利华,严裕宁

(中冶南方工程技术有限公司,湖北 武汉 430223)

0 前言

冷轧平整生产线作为将冷轧带钢处理成接近交货产品的重要机组,其卷取质量好坏直接决定产品的质量。卷取机是冷轧薄板平整线的重要设备,在轧制过程中提供合适的卷取张力,实现了稳定轧制;同时将带钢卷取成卷,以便生产、运输和贮存[1]。因此,卷取机的设计和研究一直受到重视。本文对国内某冷轧薄板平整线卷取机的参数设计进行了分析,探讨。

1 卷取机的结构和工作原理

1.1 卷取机的结构

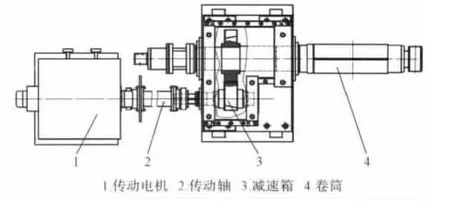

冷轧薄板平整生产线卷取机主要由卷筒、传动电机、传动轴和减速箱等组成,其结构如图1所示。

图1 卷取机结构Fig.1 Structure of the tension reel

卷筒是卷取机的核心部分,需承受卷取张力和钢卷自重。卷筒的结构型式较多,其中封闭楔式卷筒结构简单,形状对称,动平衡性能好,斜楔顶面和扇形块表面构成一整圆,卷取薄带不易产生压痕,适用于高速卷取的薄板平整机组。卷筒主要由卷筒轴、拉杆、胀缩滑块、胀缩楔块、扇形块和胀缩液压缸等组成,其结构如图2所示。

图2 卷筒结构Fig.2 Structure of the mandrel

1.2 卷取机的工作原理

卷取机的传动电机通过传动轴带动减速箱高速齿轮轴运动,卷筒轴是减速箱的低速输出轴。电机的动力传递给卷筒,从而输出合适的卷取速度和动力。传动电机作为卷取机的动力来源,必须满足机组运行的张力和速度等工艺要求,同时具有较好的经济性。

卷取机卷筒的胀缩是通过卷筒端部的胀缩液压缸实现。工作时胀缩液压缸带动拉杆和胀缩滑块轴向缩回,驱动胀缩楔块和扇形块产生了径向位移,使得卷筒胀径。同理,胀缩液压缸做反向动作,拉杆和胀缩滑块轴向伸出,胀缩楔块和扇形块在弹簧恢复力的作用下收缩,卷筒缩径。

2 卷取机的设计计算

根据某冷轧薄板平整机组工艺要求,卷取机主要工艺参数如表1所示。

表1 卷取机工艺参数Tab.1 Parameters of the tension reel

2.1 卷筒的主要参数设计和强度校核

卷筒的主要参数包括卷筒的直径,径向压力和胀缩液压缸的尺寸等。正确选择卷筒的参数对卷取机的结构尺寸、重量等有重要影响。

2.1.1 卷筒径向压力的计算

卷筒的径向压力计算不仅是卷筒零件强度和胀缩液压缸推力计算的先决条件,而且与卷取质量直接相关,一般认为卷筒径向压力与卷取张力和带卷直径、带卷和卷筒的径向刚度、带卷层间杂质及表面状态、层间滑动与摩擦及带宽等因素有关 。

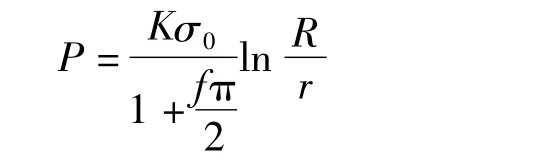

对于封闭楔式卷筒的卷取机,其径向压力计算公式

结合本文卷取机的工艺要求,C=1.5,f=0.15,则其径向压力P=8.16 MPa。

2.1.2 胀缩液压缸的参数

卷筒胀缩液压缸为卷筒的胀缩提供动力,因此,应首先确定胀缩液压缸对胀缩滑块的拉力,根据文献[3]的阐述,在工程实际中,对于封闭楔式卷取机,胀缩液压缸的最小临界拉力:

式中,f'为带钢与卷筒的摩擦系数;μ为胀缩楔块与扇形块、胀缩滑块的摩擦系数;α为胀缩滑块的倾角,(°)。

根据最小临界拉力Q,易得胀缩液压缸的直径Dg应大于

式中,p0为液压系统的工作压力,MPa;η为液压缸的效率;dg活塞杆直径。

式中,Δr为扇形板的径向位移量,mm。

本文中,考虑到检修后卷筒表面有润滑油时摩擦系数较小,因此f'取0.1,μ取0.09,α为15°,得胀缩液压缸的最小临界拉力Q=110.4 kN。p0取12 MPa,η取0.8,设计胀缩液压缸时应考虑一定的安全系数,按设计经验通常取1.5~2.2,因此取胀缩液压缸的直径Dg=230 mm,活塞杆直径dg=110 mm,胀缩油缸的行程H=66 mm。

2.1.3 卷筒的强度校核

卷筒参数的选取、结构的设计是否合理,必须对其进行校核才能确定。本文对卷筒的强度校核,采用有限元分析的方法。首先根据卷筒的结构分析其受力状况,建立卷筒主要零部件有限元模型,并对模型中一些无关紧要的部位进行合理的简化,从而分析得到卷筒的应力状况。卷筒的受力状况如图3所示。

图3 卷筒受力分析Fig.3 Force analysis of the mandrel

扇形板的支反力为:

胀缩滑块的支反力为:

每块扇形板受到的轴向推力为:

将扇形板的支反力和胀缩滑块的支反力代入上式,得

式中,μ'为胀缩滑块与卷筒轴的摩擦系数,取0.13。根据以上分析,可得P1=3 809.9 kN,P2=2 451.9 kN,S=98 kN。

在计算中,卷筒轴、胀缩滑块、扇形块的材料为合金结构钢,取弹性模量E=206 GPa,泊松比v=0.3,采用8节点的SOLID185六面体单元划分网格[4]。胀缩楔块的材料为铝青铜,取弹性模量 E=113 GPa,泊松比 v=0.3[5],采用 20 节点的SOLID186六面体单元划分网格[4]。各零部件的边界条件及载荷施加如下:卷筒轴端部有外支撑和减速箱支撑,卷筒轴的两端轴承接触面固定,卷筒轴上作用力主要为胀缩滑块对其的压力,扇形块和胀缩楔块的外表面承受径向压力作用,胀缩滑块主要承受胀缩液压缸的轴向拉力,对各零件接触面施加垂直于该面的固定约束。

图4~7分别为卷筒轴、扇形块、胀缩楔块和胀缩滑块的应力云图,从图中可知,卷筒轴的最大应力为89.7 MPa,扇形块的最大应力为45.3 MPa,胀缩楔块的最大应力为15.3 MPa,胀缩滑块的最大应力为75.6 MPa,最大应力点多发生在零件的尖角处。对于合金结构钢,其许用应力[σ]≥196 MPa,对于铝青铜,其许用应力[σ]≥163 MPa[6]。因此,卷筒的主要零件满足强度要求。

图7 胀缩滑块的应力云图Fig.7 Von-Mises stress map of the slider

2.2 卷筒传动系统的设计

2.2.1 传动电机的选取

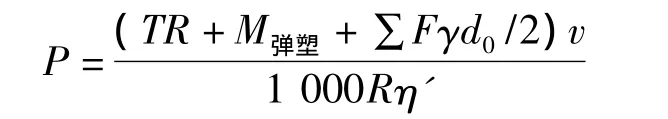

卷取带材所需的传动功率应由带材的张力、塑性弯曲变形、卷取的速度和及摩擦阻力等因素确定,因此,卷取机功率主要由卷取张力所需功率、带钢弯曲功率、摩擦功率组成[7],其功率计算公式为

式中,TR为卷取张力产生的力矩,∑F为卷筒轴承处的合力;d0为卷筒轴承直径,mm;γ为轴承处摩擦系数,η'为传动效率,一般取值为0.85~0.9。实际生产中,张力力矩占主要作用,带钢的弯曲力矩和摩擦力矩占的比例很小,因此卷取机传动电机功率计算时只需考虑卷取张力和卷取速度,则电机功率可按下式初步计算:

式中,K为弹塑性变形系数,可取K≈1.1。

由于冷轧平整线中卷取电机功率一般比较大,且大多为非标设计电机,综合考虑经济性等因素,初步选定传动电机的功率为720 kW,电机的转速330~1 300 r/min,电机力矩5.29~20.84 kNm。

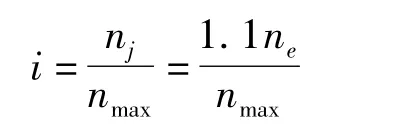

2.2.2 减速箱的减速比

减速比是减速箱设计中的最重要参数,确定减速比应考虑两个因素,第一,为了保证恒张力卷取,卷取的线速度应保持恒定;第二,满足机组运行速度的变化范围[1]。减速箱的减速比为:

根据上式,选取减速箱的减速比为2.5。减速箱采用一级减速,其结构如图1所示。

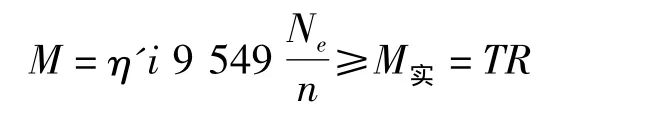

2.2.3 电机力矩的校核

根据确定的电机和减速箱的参数,可以校核电机的选型是否满足工艺和生产实际要求。校核的关键是电机的公称输出力矩能否满足实际卷取力矩 的要求[1]。

式中,n为电动机的输出转速;Ne为电动机的额定功率。

根据卷取机工艺要求,最大张力T为55 kN时,卷取速度为760 m/min,此时,电机能提供的力矩为M=125 kN·m,带钢张力需要的卷取力矩M实,电机的输出转速n为121 r/min。显然,电机所能提供的力矩大于带钢张力需要的力矩,且电机的实际工作速度均小于电机的最高转速。所选电机满足工艺要求。

3 结语

本文结合国内某钢厂新建一条冷轧薄板平整机组项目,对其卷取机的结构和工作原理进行阐述,通过理论计算确定了卷筒的径向压力、胀缩液压缸和传动系统的主要参数,并采用有限元分析方法校核卷筒主要零部件的强度,验证了设计的合理性。目前该卷取机已经投产,运行效果良好,满足用户的生产需求,且结构简单,重量相对较轻,节约了项目成本,为后续类似机组卷取机的设计提供了参考依据。

[1]冶金部有色金属加工设计研究院主编.板带车间机械设备设计[M].北京:冶金工业出版社,1983.

[2]邹家祥.轧钢机械[M].北京:冶金工业出版社,2006.

[3]严裕宁,杨韶光.卷取机卷筒胀缩液压缸参数确定方法[J].重型机械,2008(4).

[4]郝文化.ANSYS7.0实例分析与应用[M].北京:清华大学出版社,2004.

[5]成大先.机械设计手册.(第五版)[M].北京:化学工业出版社,2008.

[6]徐灏.安全系数和许用应力[M].北京:机械工业出版社,1982.

[7]周国盈.带钢精整设备[M].北京:冶金工业出版社,1992.