冷轧深冲板应力成形极限的研究

2013-12-03张树艳王志华杨继宏杨全禄吕丽莎刘远锋

张树艳,马 叙,王志华,杨继宏,杨全禄,吕丽莎,刘远锋

(1.天津理工大学材料科学与工程学院,天津 300384;2.天津鞍钢天铁冷轧薄板公司,天津 300301;3.杭州钱江压缩机有限公司,浙江 杭州 311121)

0 前言

成形性能是指板材对各种冲压成形的适应能力,即薄板在指定加工过程中产生塑性变形而不失效的能力。成形极限的大小是成形性能研究的重点。所谓成形极限,就是板料发生破裂前能获得的最大变形程度[1]。由于不依赖加载应变路径,因此以极限应力构成的成形极限应力图(Forming Limit Stress Diagram,FLSD)已成为目前研究的热点[2]。目前对于成形极限应力图的研究主要集中在理论推导和数值模拟方面[3],通过试验和理论研究相结合的方法主要是通过刚模胀形试验获得FLD图,针对不同情况,依据不同屈服准则下的应力应变转换方程求得的极限应力值,构建板料FLSD图[4]。

1 试验方案和结果

1.1 试验材料

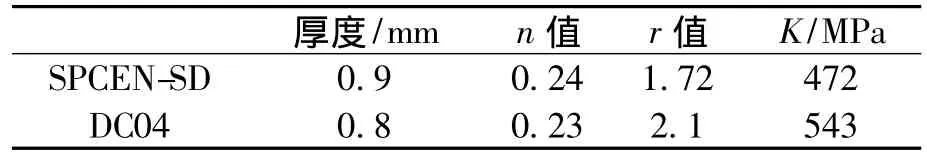

本文以深冲级别的SPCEN-SD和DC04两种冷轧深冲薄板作为试验材料,其中SPCEN-SD的厚度为0.9 mm,DC04的厚度为0.8 mm。

1.2 基本成形性能试验

应变应力转化所需基本成形性能参数有应变硬化指数n值、塑性应变比r值和强度系数K值。为了提供这些参数,应首先对冷轧深冲板进行单向拉伸试验。

通过试验得到两种典型深冲板SPCEN-SD和DC04的基本成形性能参数见表1。

表1 n值、r值和K的试验测量结果Tab.1 Test results of n,r and K

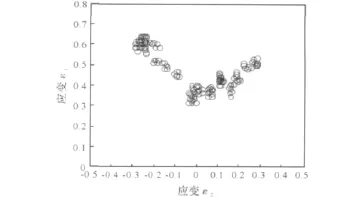

1.3 FLD的测量试验

本试验以通用板材成形性试验机BCS-50AR做为试验设备,通过刚模胀形试验获得构造FLD图所需成形性能参数第一主应变ε1和第二主应变ε2、两种试验材料的极限应变数据。以ε2为横坐标,以ε1为纵坐标,在应变坐标系中绘制成形极限应变点的分布图,如图1、图2所示。

图1 SPCEN-SD的FLD图Fig.1 FLD of SPCEN-SD

图2 DC04的FLD图Fig.2 FLD of DC04

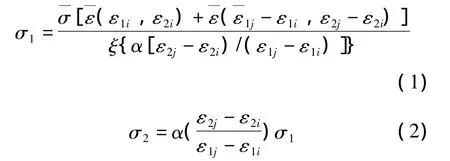

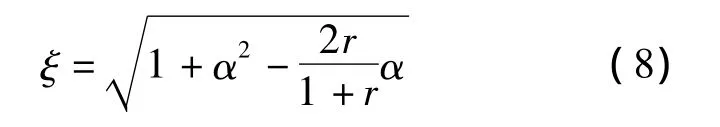

2 FLD与FLSD的转换

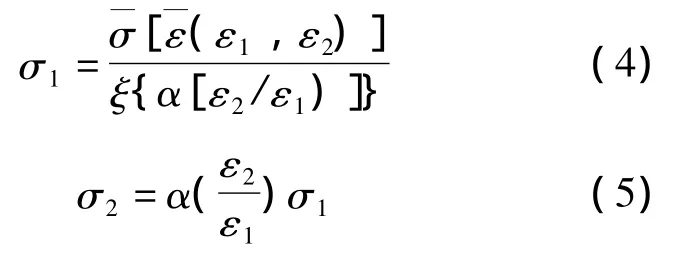

根据文献[5]可知,从应变状态到应力状态的转换关系:

文献[6]表明,对板料分别进行无预加载方式(直接进行胀行试验)、单向拉伸平行预加载、单向拉伸垂直预加载、双向拉伸预加载和平面应变预加载这几种加载方式,但不同应变路径下得到的成形极限应力曲线几乎为同一条曲线,这也就证实了应力成形极限图的路径无关性。因此,本文选择无预应变的板料进行试验,最后经过转换得到的FLSD图是一样的,而且试验过程简单明了。此时,由于没有了预应变的存在,式(1)、(2)分别变成式(4)、(5)。

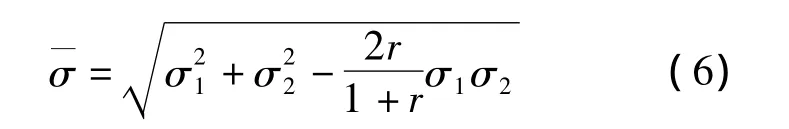

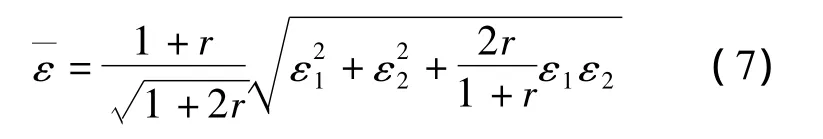

等效应变方程为

等效应力与最大主应力之比为

α与β之间的关系为

将式(7)、(8)、(9)带入式(3)、(4)、(5)即可得到应力应变转换关系。

根据以上推导得到的转换方程,对试验获取的的极限应变数据进行转换,得到与之相对应的极限应力值σ1和σ2。

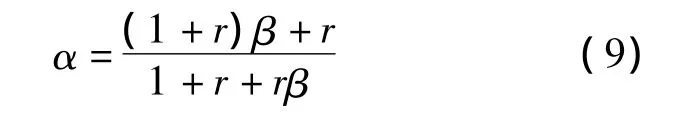

经过应力应变转换以σ2为横坐标,以σ1为纵坐标,在应力坐标系中绘制成形极限应力点的分布图,如图3、图4所示。

3 成形极限应力的预测

我国汽车产业的迅猛发展,使得冷轧汽车板尤其是具有高附加价值的汽车用冷轧深冲板在冷轧产品中的地位日趋重要,因此FLSD对研制高质量的汽车用冷轧深冲板意义重大。文献[8]表明,FLD只与材料本身特征相关,如与n值和r值关系密切,而与润滑条件、压边力、模具尺寸等其他成形参数关系不大。FLSD是由FLD根据一定关系转换得到的,由此可以看出,n值、r值和K值对FLSD也应该有重要影响。

在应力应变转换过程中,针对实验所用材料,在其力学性能参数参考值允许变化范围内结合实际生产中汽车用冷轧深冲板的n、r、K参考值,分别改变其应变硬化指数n值、塑性应变比r值和强度系数K值,来预测成形极限应力的变化。

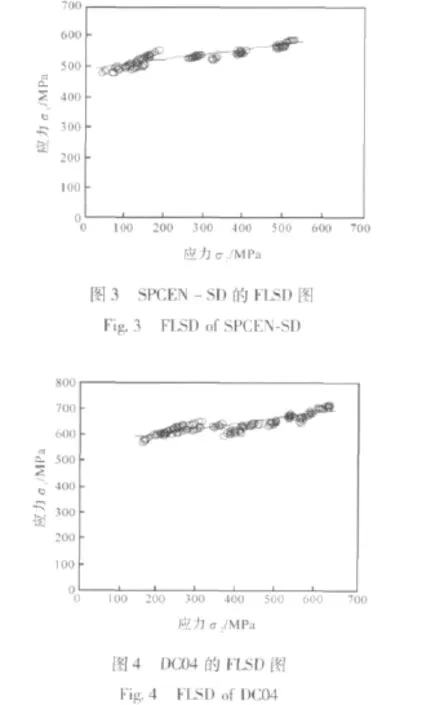

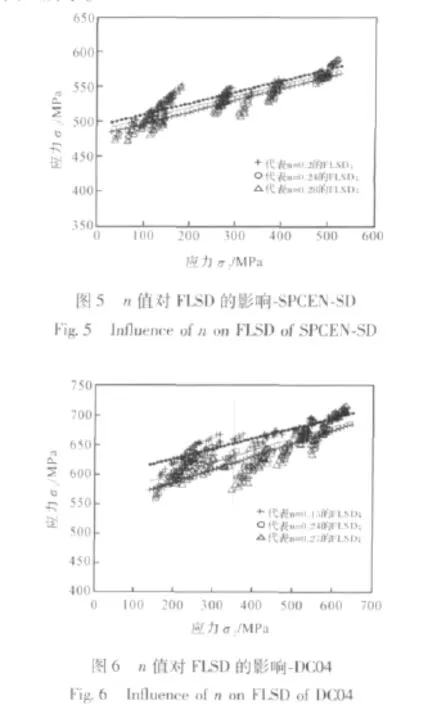

3.1 n值对FLSD的影响

对SPCEN-SD改变其n值,分别改变为n=0.2和n=0.28(实际n=0.24),得到FLSD如图5所示;对DC04改变其n值,分别改变为n=0.15和n=0.27(实际n=0.23),得到FLSD如图6所示。

由图可知,n值增大极限应力值减小,n值减小极限应力值增大。随着n值增大,FLSD位置也随之下移,安全区域范围减小。而且当n值增大到一定程度后,FLSD不再接近直线,而是接近一条曲线。

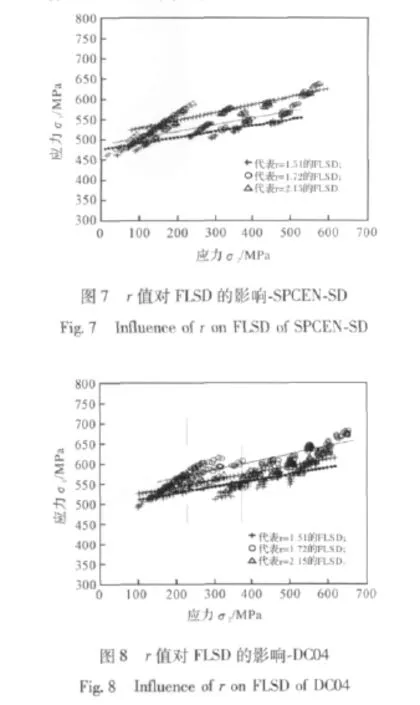

3.2 r值对FLSD的影响

对SPCEN-SD改变其r值,分别为r=1.51和r=2.15(实际r=1.72),得到FLSD如图7所示;对DC04改变其r值分别为r=1.55和r=1.76(实际r=2.1),得到FLSD如图8所示。

由图可知,随着r值的增大,极限应力值也增大,因此FLSD位置也随之上移,安全区域范围增大。r值对FLSD的影响相对于n值的影响较小。

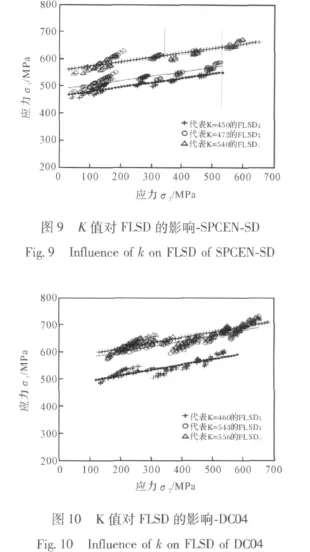

3.3 K值对FLSD的影响

对SPCEN-SD改变其K值,分别为K=450和K=540(实际K=472),得到FLSD如图9所示;对DC04改变其K值,分别为K=460和K=556(实际K=543),得到FLSD如图10所示。

由图可知,随着K值的增大,极限应力值也增大,因此FLSD位置也随之上移,安全区域范围增大。FLSD在应力坐标系中的斜率几乎一致,因此K值对FLSD的影响相对于n值、r值来说最小。

通过对n、r、K预测FLSD的研究,可以为工业生产中选用合适材料提供判据,可以为提高复杂件成形质量提供指导。

4 结论

本文介绍了通过试验研究获得FLSD的最简单有效的方法。通过单拉试验得到从FLD向FLSD转换所需的基本成形性能参数应变硬化指数n值、塑性应变比r值和强度系数K值;通过刚模胀形试验得到板料极限应变值ε1和ε2。再根据Hill48准则推导得到的转换方程和方法对试验得到的极限应变数据进行转换,得到与之相对应的极限应力值σ1和σ2,进而构造出FLSD图。由此本文得到了两种深冲级的典型冷轧深冲板SPCEN-SD和DC04的FLSD图,从而为实际生产应用提供一定的理论指导和参考。最后通过理论和开发得到的从FLD向FLSD转换的软件预测了n值、r值和K值对FLSD的影响及FLSD随这些值的变化趋势。

[1]赵广东,康海军,吕忠萍.冷轧薄板成形性能研究的内容和方法[J].本钢技术,2006(3):17-21.

[2]谢英,万敏,韩非.板料成形极限应变与极限应力的转换关系 [J].塑性工程学报,2004,11(3):55-58.

[3]韩非,万敏,吴向东.一种建立板料应力成形极限图的新方法 [J].塑性工程学报,2007,14(4):1-5.

[4]陈明和.应力成形极限在板料成形分析中的应用基础研究[D].南京:南京航空航天大学,2008.

[5]Stoughton T B.A general forming limit criterion for sheet metal forming[J].International Journal of Mechanical Sciences,2000,42:1-27.

[6]Gronostajski J.Sheet metal forming-limits for complex strain paths.Journal of Mechanical Working Technology,1984,10:349 -362.

[7]王东.板料应力成形极限研究[D].南京:南京航空航天大学,2005.

[8]陈占杰.冷轧深冲板成形性能研究[D].沈阳:东北大学,2010.