平整机辊型优化研究与开发

2013-12-03陈方丹

陈 春,陈方丹

(1.四川机电职业技术学院机械工程系,四川 攀枝花 617000;2.四川省十九冶集团物业服务有限公司工程部,四川 攀枝花 617000)

0 前言

带钢的板形质量主要是依靠合理的辊型加以保证的,因此,辊型是热平整带钢轧机最重要的工艺制度之一。设计合理的辊型对提高板形质量至关重要。西南某钢铁企业1 450热轧板厂轧制的带钢原料板形较差,且板凸度偏差较大,轧制计划编排存在不合理等问题,传统的辊型配置不能满足生产需要,因此需根据热轧现有状况开发适合本机组的平整辊型配置。

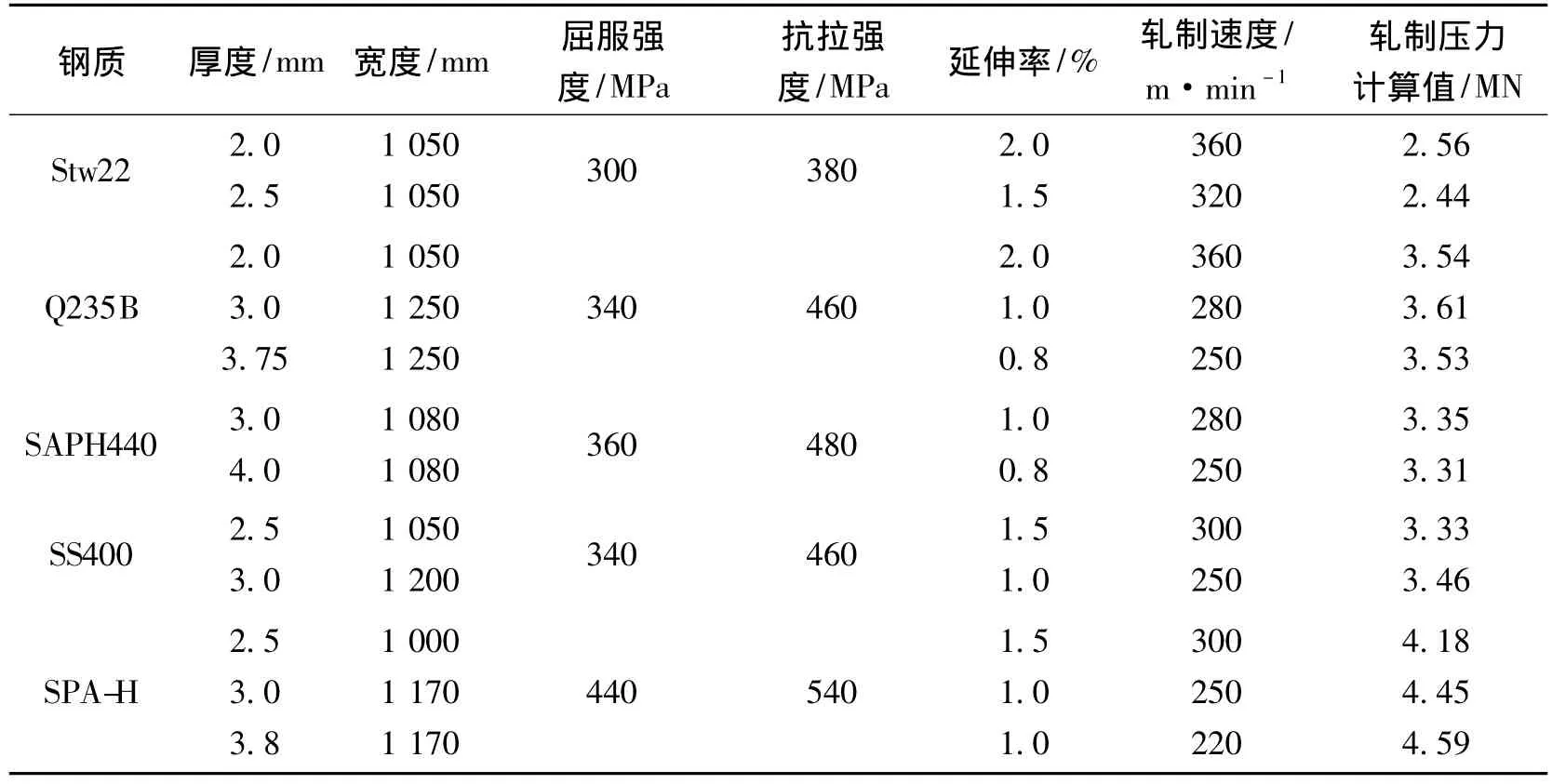

1 平整轧制压力模型开发

由于平整机的延伸率较小,一般情况下为0.3%~4%,因此需要一个迥然不同的轧制压力模型去描述平整轧制过程,在建模中不但要考虑轧辊的弹性变形,而且要考虑轧件的弹性变形。具体说,即在计算过程中不仅考虑轧辊弹性压扁的塑性变形区长度,而且要考虑轧件出入口弹性变形区长度,并计算与之对应的塑性变形区单位压力及弹性变形区单位压力,从而建立适合于平整机轧制的较准确的轧制压力模型。通过使用此计算轧制力的模型,同时考虑到由于小的压下率和相对较大的摩擦,并由此而引起的带材沿着厚度方向的非均匀变形,得出典型规格产品轧制压力计算值见表1。

表1 典型规格产品总轧制压力计算结果Tab.1 Calculated results of total rolling pressure of typical products

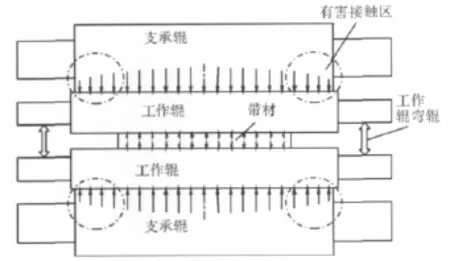

2 辊型优化设计的基本原理

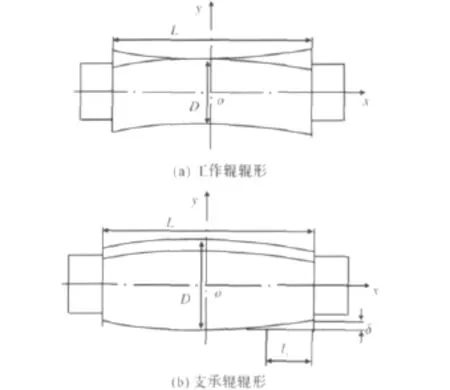

通常,四辊轧机的工作辊与支承辊沿辊身是全长接触的,这样在板宽以外形成一个有害的接触区(如图1所示),使得轧机的横向刚度降低,从而影响轧制成品的板形与板凸度,同时也使得弯辊对板形的调节能力大为降低。为了消除这个有害接触区,一方面,可以采用HC以及其他轧辊轴移式轧机,但是这样对设备要求较高,制造成本较大。另一方面,可以通过设计出一种合适的支承辊与工作辊辊廓曲线,使得两者的接触宽度适应板宽的变化而变化,从而达到提高板形和横向厚差控制能力的目的。对于该企业1450平整机,经大量的现场实测资料分析和理论论证,采用辊型优化技术来提高轧机对板形及板凸度的控制能力,提高产品的成材率和轧辊的使用寿命。

图1 四辊轧机示意图Fig.1 Schematic diagram of four-roll rolling mill

根据相关文献可知,对于轧后带材出口厚度分布值hi函数可表示为:

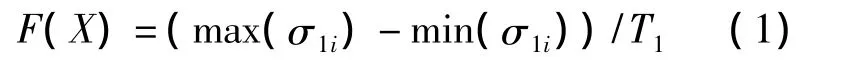

式中,P为总轧制压力;S为弯辊力;ΔDwi,ΔDbi为工作辊及支承辊的凸度分布值;Hi为带材来料的厚度横向分布值;σ1i、σ0i为在轧制过程中带材的前后张力;在冷轧生产实践中,板形控制的目标是使带材横向前张力差最小。在分析时可以把板形控制的目标函数定义为

式中,T1为平均前张力。

辊型优化的目的是通过设计一种合适的辊型,使得轧辊在轧制状态时,对于所有规格的产品(在实际生产中,一般选择经常生产的m个规格的产品来进行优化,而且应该根据其出现概率进行加权,越是经常生产的产品,加权系数取得越大)最佳弯辊力都在基态附近,这样既能适当的降低弯辊力,又可以使弯辊力在轧制过程中有足够的上下调节范围,从而大大提高弯辊力对板形的控制能力。

辊型优化的目标函数可以表示为:

式中,Sai为在特定辊型下,第i个规格产品满足目标函数F(X)最小的最佳弯辊力;S0为基态弯辊力,对于该企业1 450平整机S0=0。

弯轴力优化计算流程如图2所示。辊型优化计算流程如图3所示。

3 1 450平整机辊型优化结果

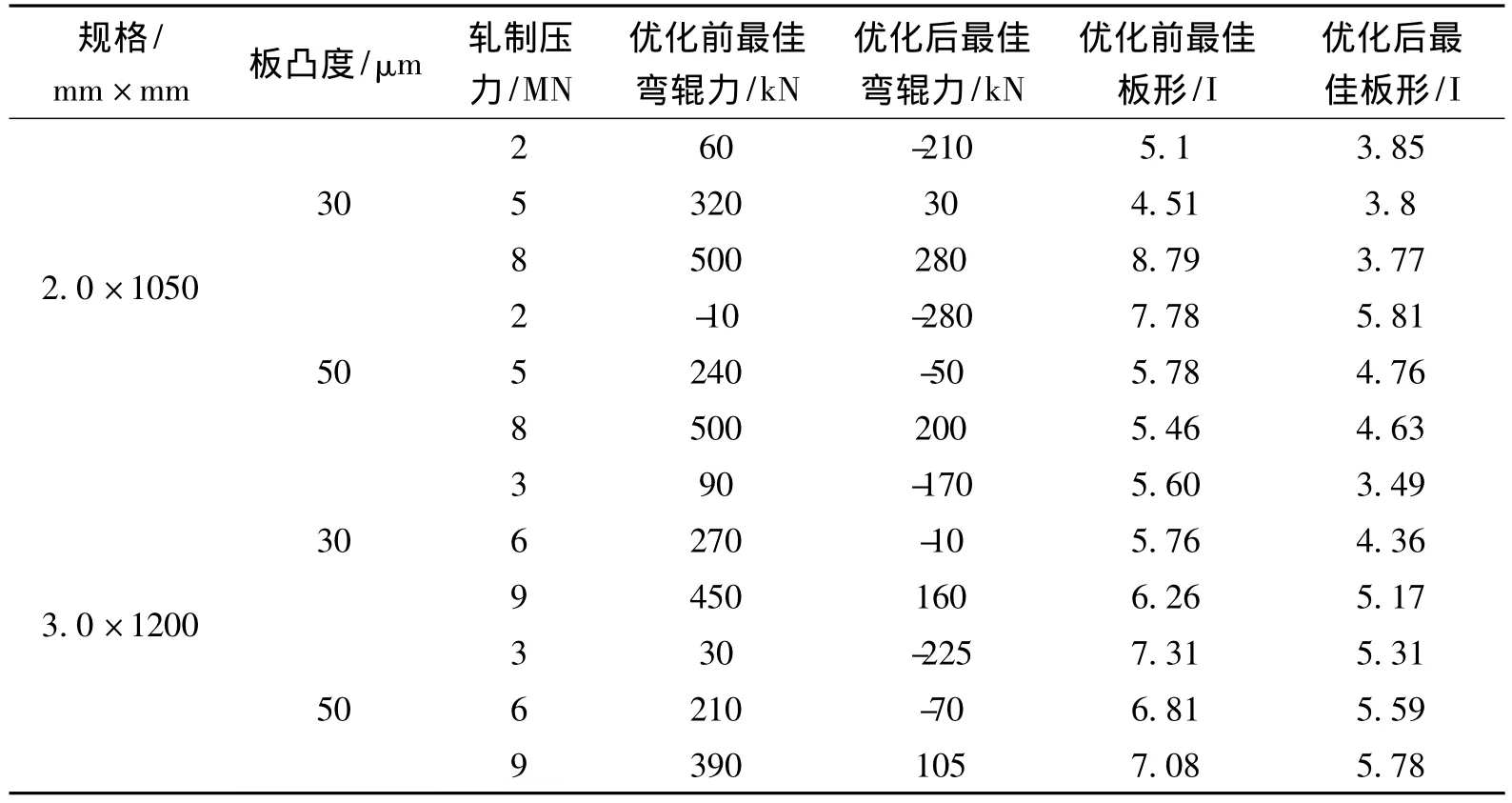

根据优化,工作辊采用如图4a所示辊型曲线,其特征为正弦曲线。支撑辊采用如图4b所示辊型即可满足要求。

图4 辊型曲线示意图Fig.4 Schematic diagram of roll shape curves

图4中,L为支承辊辊身长;D为支承辊直径;lz、δ为辊型优化后支承辊削肩长度与深度。

为了分析辊型开发的效果,特模拟出二种典型规格产品在不同凸度、轧制压力(强度、延伸率)下辊型优化前后最佳弯辊力与对应的最佳板形情况。汇总见表2。

通过模拟可以看出:

(1)辊型优化前,在板凸度≤0.05 mm的情况下,最佳弯辊力基本都是采用正弯,这样弯辊对板形的调节范围就降低了;而经过辊型优化之后,基态弯辊力基本控制在0左右,使得弯辊力可调节范围大大增加,从而板形控制能力也大大增强。

(2)在弯辊力都设定为最佳弯辊力的前提下,采用优化辊型与普通辊型相比,其对应的最佳板形前者要比后者好得多。

(3)在正常板凸度(≤0.05 mm)、正常轧制压力(2.5~5 MN/m)下,采用优化辊型后,弯辊力设定为最佳弯辊力的前提下,板形能够控制在6 I以下,平均在4~5 I左右。

表2 典型规格产品辊型优化前后最佳弯辊力与最佳板形对比Tab.2 Contrast of optimum bending roll force and steel trip shape of typical products before and after optimization

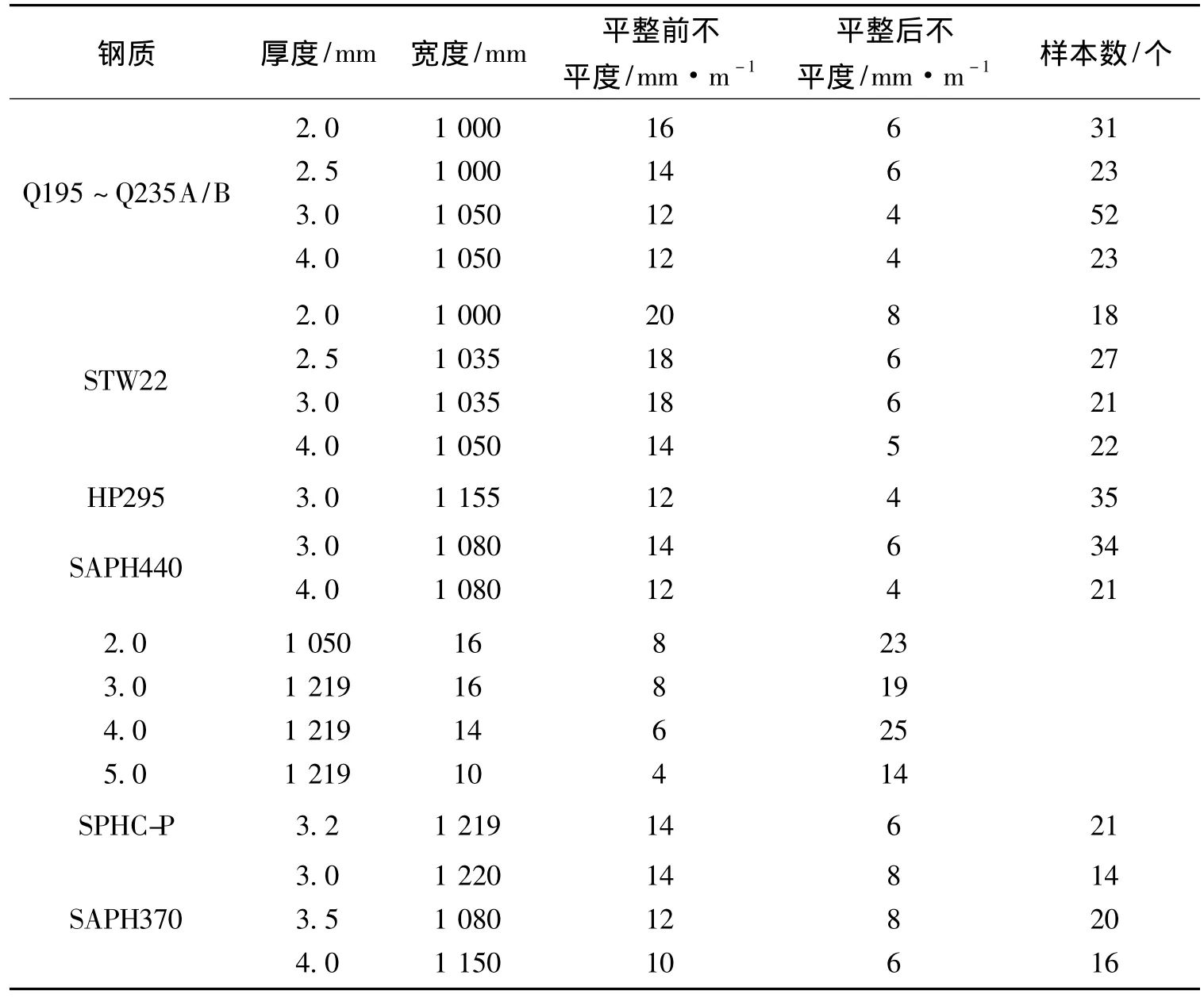

4 辊型优化成果的应用效果

热轧板厂新增1450平整机组自投产以来,通过辊型优化和弯辊力、轧辊倾斜的配合使用,消除了由于轧制过程中调整不当、控制系统故障产生的板形缺陷,自该机组投产以来,板形异议为“0”,其对比效果见表3。

表3 平整前后板形效果对比Tab.3 Contrast of steel strip shapes before and after flattening

[1]芮肯法,殷建庆.热轧平整机对带钢轧制延伸率的控制和计算[J].江苏冶金,2005(4):10-11.

[2]蔡丽芳.热轧带钢平整机工作辊磨损问题研究[J].冶金设备,2007(2):38-41.

[3]白振华.1 450热轧平整机辊型理论及工程应用的研究[J].冶金设备,2006(2):4-6.

[4]白振华等.宝钢2 050热轧厂平整机辊型优化技术的研究[J].钢铁,2002(9):35-38.