航空刹车装置动力试验台参数标定

2013-12-03马艳阳董丰收李卫东

马艳阳,董丰收,刘 鹏,李卫东,赵 强

(1.陕西国防工业职业技术学院,陕西 西安 710302;2.中国重型机械研究院股份公司,陕西 西安 710032;3.陕西金泰氯碱化工有限公司,陕西 西安 710004)

0 前言

航空轮胎、机轮刹车装置动力试验台用于对飞机轮胎、机轮和刹车装置在接近典型的飞机出击状态下,按一定试验程序进行综合性试验。包括:滑出、起飞、用或不用刹车的条件下着陆等的状态模拟。

在进行试验过程中需要精确的控制鼓轮的转速、加速度、能量状态等过程参数,以往的机械惯量试验台在实验过程中没有实际摩擦阻力、风阻、惯量偏差的补偿,试验数据偏差较大、不能反映实际的摩擦材料性能。新型的航空轮胎、机轮刹车装置动力试验台采用了新型的电惯量模拟技术。电惯量模拟试验台在进行调试和标定时对鼓轮系统的基本特性进行测定和补偿修正。

标定的主要参数包括:试验台系统阻力、试验台系统惯量、试验台鼓轮系统静态转速精度、试验台鼓轮系统最高转速和刹车试验台鼓轮最大加(减)速度。本文主要介绍航空轮胎、机轮刹车装置动力试验台系统阻力和系统惯量参数标定方法。主要调试项目为试验台的刹车试验过程中的电惯量模拟、飞机轮胎试验的滑跑等。

1 刹车试验台设备组成

飞机航空轮胎刹车试验台主要由主鼓轮、机械加载系统、拖动电机、飞机机轮、机轮刹车装置、液压加载系统、测控系统、电机扭矩传感器、刹车扭矩传感器、加载拉压传感器、鼓轮速度传感器、机轮速度传感器、刹车装置温度传感器等组成,如图1所示。

图1 飞机轮胎刹车试验台设备组成Fig.1 Test equipment for aircraft tire brake

2 刹车试验台系统阻力标定

刹车试验台系统阻力由系统风阻和系统摩擦阻力组成。系统风阻与鼓轮运行速度相关,而摩擦阻力和鼓轮自身重量及系统加载相关。系统风阻和摩擦阻力在鼓轮运行时共同作用在鼓轮系统上,在进行摩擦阻力及风阻综合测试时,无法将摩擦阻力和风阻分开。故在进行鼓轮系统阻力测试时将系统风阻及摩擦阻力统一考虑。

2.1 刹车试验台系统阻力标定方法

在进行系统阻力测试时,进行(30、60、90、100、120)km/h……直至最高速度下不同加载时的系统阻力测试,不同加载的跨度为30 000 N,进行 (30、60、90、120、150、180、210)kN……直至最大加载力下系统阻力测定。当鼓轮在恒定加载、恒定速度运行时,系统阻力测定数学模型为:

鼓轮系统阻力=电机通过扭矩传感器对鼓轮系统的扭矩输出

基本测量过程如下:(1)通过加载系统给机轮一个恒定的加载力(可以为零)。(2)通过电拖系统旋转鼓轮到某一固定的速度。(3)使用具有求平均值功能的测量仪表,测量扭矩传感器输出并记录。(4)记录已经进行平均值运算的传动装置电流输出。

2.2 刹车试验台系统阻力标定结果

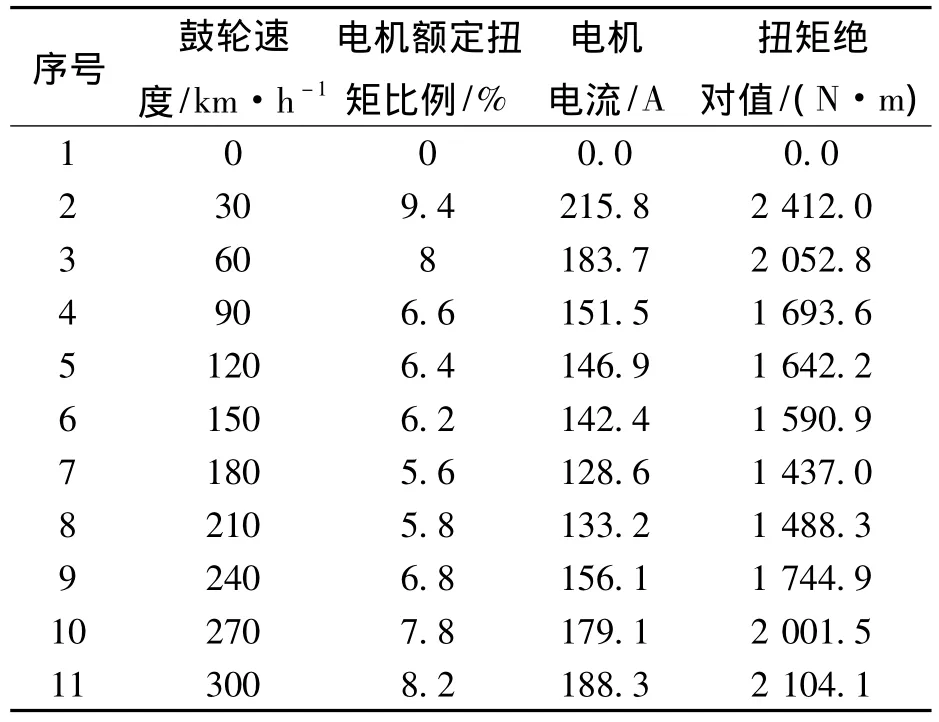

按照上述测量方法,记录测量结果。180 kN加载力时速度曲线如图2所示。直流传动系统测量的系统摩擦阻力见表1。

表1 180 kN加载时直流传动系统测量的系统摩擦阻力Tab.1 Frictional resistance measured by DC drive system as loading force is 180 kN

图2 180 kN加载力时速度曲线Fig.2 Speed curve as loading force is 180 kN

不同加载力下测量的系统阻力矩曲线如图3所示,将此曲线通过编程输入到PLC中,对传动系统进行不同加载力下的摩擦补偿。

图3 不同加载力时速度-系统阻力矩曲线Fig.3 Curves of speed versus system resistance in different loading force

3 刹车试验台系统惯量标定

鼓轮、联轴器及传动轴的转动惯量是一个定值,与部件的几何尺寸,材料密度等密切相关。可以通过拖动系统的相关试验来实测其转动惯量。

3.1 刹车试验台系统惯量测量方法

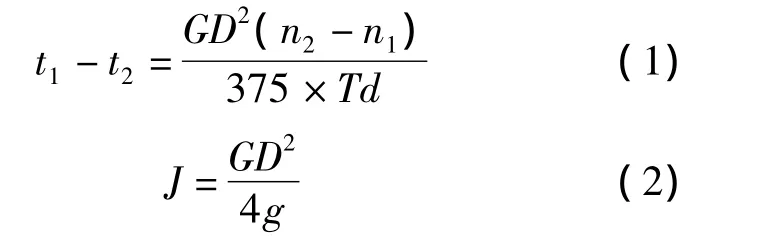

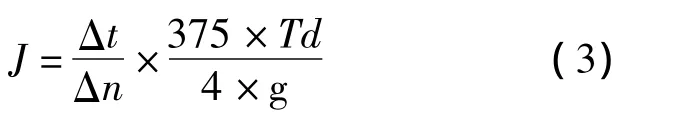

鼓轮系统转动惯量的测量原理为:通过测量获得鼓轮运行速度曲线及相对应的时间关系,任意取t1、t2时刻的转速n1、n2以及通过仪表测得的鼓轮加速扭矩(Td)带入式(1),可以求出鼓轮的GD2,并通过式(2)求出刹车试验台鼓轮系统惯量J。即

基本测量过程如下:(1)开启计算机速度、时间记录画面。(2)快速启动鼓轮系统并加阶跃给定300 km/h转速。(3)通过仪表测量电机对鼓轮的加速扭矩平均值并记录。(4)鼓轮在300 km/h状态运行时,给鼓轮加零速阶跃给定。(5)通过仪表测量电机对鼓轮的加速扭矩平均值并记录。(6)抓取鼓轮运行的速度、时间记录画面。

3.2 刹车试验台系统惯量测定结果

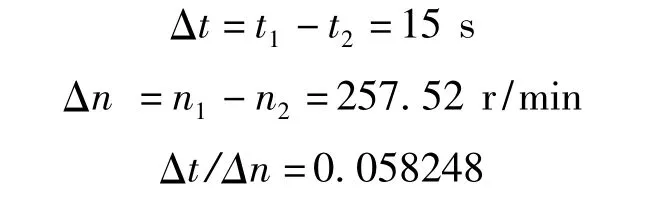

(1)加速段转动惯量。图4为在电机额定扭矩下第一次惯量测定的速度曲线(加速段)。在图4的电机加速段测的的扭矩传感器信号为2.700 V(即:Td=27000 N.m)。

图4 在电机额定扭矩下第一次惯量测定的速度曲线(加速段)Fig.4 Speed curves obtained in the first inertia measurement in motor rated torque(acceleration)

根据图4可知:

加速段转动惯量为

由公式(3)可得:J1=16 312 kg·m2

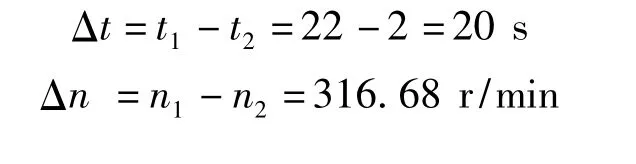

(2)减速段转动惯量。在电机额定扭矩下第一次惯量测定的速度曲线(减速段)如图5所示。在图5的电机减速段测的的扭矩传感器信号为:2.950 V,即Td=2 950 N·m。

图5 在电机额定扭矩下第一次惯量测定的速度曲线(减速段)Fig.5 Speed curve obtained in the first inertia measurement in motor rated torque(deceleration)

根据图5可知:

则J2=16 437 kg·m2,鼓轮系统惯量测量进行两次阶跃启动和两次阶跃停止,在共计四段加速、减速的速度曲线中取16个节点进行八次鼓轮系统惯量计算,计算结果见表2。

表2 鼓轮系统惯量计算结果Tab.2 Calculated inertia of drum system

对所获得的八个惯量测量值进行算术平均后得:鼓轮系统惯量为16 119 kg·m2。

4 结论

电拖系统在刹车过程中模拟不同的鼓轮惯量进行刹车试验。其目标为在刹车开始到刹停鼓轮的过程中将需要补充或吸收的能量均匀的补充到鼓轮系统中,只有将系统阻力和系统惯量测量准确才能有效的将能量补充到鼓轮系统中,文中提出的标定方法通过一年多的应用,效果良好,实践证明采用对摩擦阻力、风阻、惯量偏差进行补偿,其偏差由原来的5%减少到1%,为类似试验台的设计提供参考。

[1]田广来,谢利理.机轮刹车系统的控制与仿真技术[J].测控技术,2006(2).

[2]李卫东,董丰收,张广勇.铁路机车车辆用制动动力试验台的特点及分析[J].重型机械,2012(1).