卷取机减速箱润滑系统改进

2013-12-03董春光

董春光,蔡 泉

(常州宝菱重工机械有限公司,江苏 常州 213019)

0 前言

常州宝菱重工机械有限公司为某国内大型钢铁公司提供的1 500 mm卷取机,仅使用了几百小时,多台减速箱高速轴的轴承发生烧毁故障,而正常润滑下轴承使用寿命在3万小时以上。通过分析,故障原因是润滑方式不当。

1 原润滑方式

稀油润滑的油量直接影响齿轮和轴承的润滑效果,若从元件经过的油量过小,直接导致减速箱轴承和齿轮的损坏,造成故障。

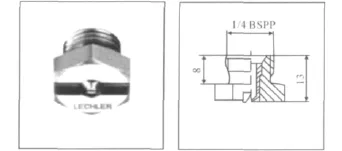

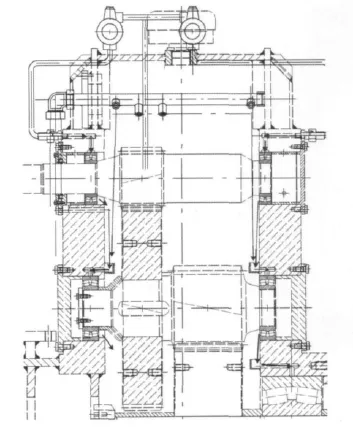

润滑管路基本布置在从箱体内部利用喷嘴在箱体顶部喷油,四个喷嘴负责向齿轮喷油,四喷嘴向轴承油槽喷油,一个喷嘴向轴承直接喷油,喷嘴结构形式如图1所示。在0.2 MPa压力下齿轮喷嘴流量4 L/min,轴承喷嘴流量2.5 L/min。具体结构形式如图2所示。

图1 喷嘴外形图Fig.1 Outline drawing of nozzle

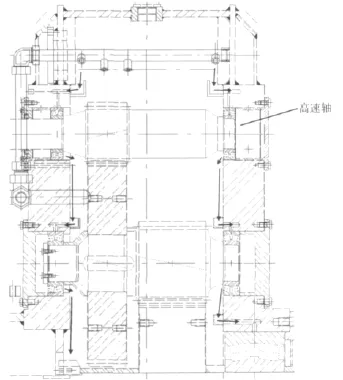

原设计的润滑方式粗看起来是比较先进的润滑方法——喷油润滑方式,但仔细分析后发现,齿轮和下部一个轴承属于喷油润滑,如图3所示,其余轴承的润滑方式比较特殊。稀油先喷到油槽中,然后自然流到高速轴承中去,再从高速轴承自然流向中速轴承和低速轴承。这种特殊的润滑方式似乎兼有强制循环、喷油和飞溅润滑的特点。从油流动渠道看,瓶颈在自然流动方面,分析这种润滑方式基本上属于飞溅润滑。

图2 原设计润滑方式图Fig.2 Diagram of original lubrication mode

图3 下部轴承喷油润滑Fig.3 Spray lunbricaton mode of bottom bearing

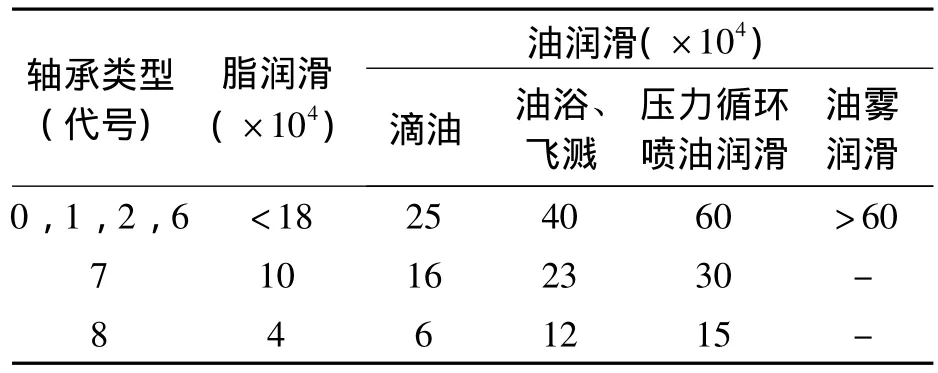

一般通过表1判定润滑方式。高速轴的滑动线速度dn值为1 400 r/min×155 mm=217 172 mm·r/min<40×104mm·r/min,采用飞溅润滑满足要求。但在生产中,因喷嘴喷向油槽的油量可能会因偏移而减少,通向轴承的两处油孔偏移造成狭缝效应引起油量减少,从油槽自然流向轴承的油量不能得到有效保证。

表1 滚动轴承在不同润滑方式下的dn(mm·r/min)允许值Tab.1 Allowable values of bearing at different lubrication mode

2 改进后润滑方式

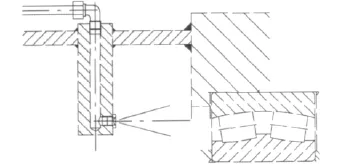

减速箱高速轴承处外部增加强制压力循环润滑,改进后的润滑方式如图4所示。油强制的从润滑点处流向高速轴承,然后流向低速轴,保证了高速轴的有效流量,确保了润滑效果。

图4 改进后的润滑Fig.4 Lubrication mode after modification

3 润滑油量的计算

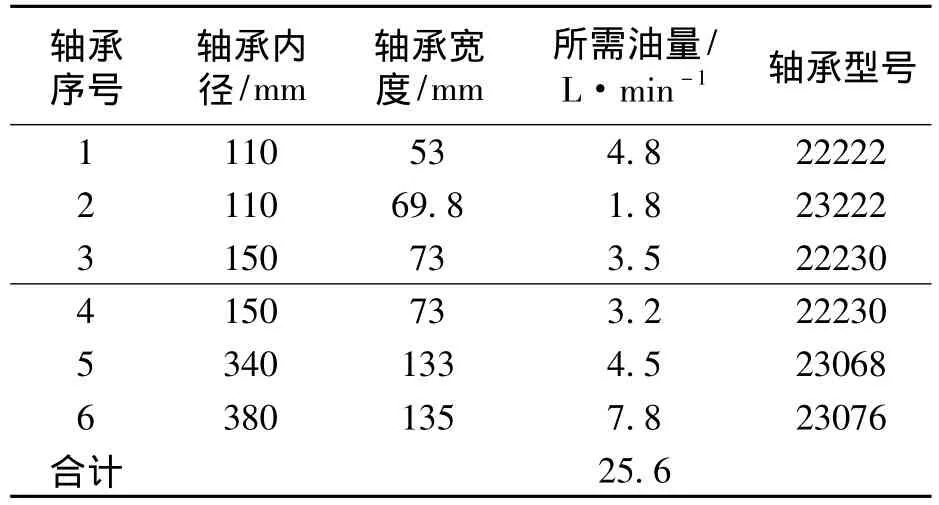

首先计算润滑系统的油量,分为齿轮和轴承润滑油量。减速机传递功率N=180 kW,传动级数n=3,轴承型号、尺寸及计算出的用油量见表2。

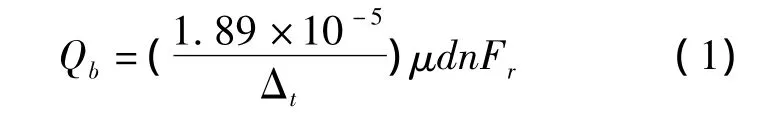

每个轴承所需油量计算公式如下

式中,d为轴承内径,mm;Qb为给油量,L/min;Δt为进出口油温差,℃,一般取15℃;μ为滚动轴承摩擦系数,取0.0025;n为轴承转速,r/min;Fr为轴承径向负荷,N。

表2 轴承润滑油的用量Table 2 Quantity of lubrication oil for bearing

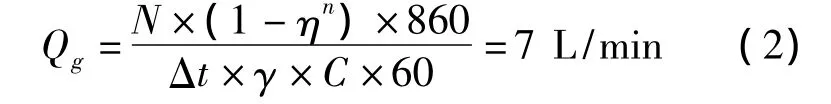

其次,计算齿轮所需润滑油量。计算公式为

式中,Qg为齿轮给油量,L/min;η为单极传动效率,磨齿为0.995;γ为油的比重,0.9kg/L;C为油的比热,0.4 kcal/kg℃;Δt为进出油口温度,一般为10℃。

两部分合计总用油量为Q=25.6+7=32.6 L/min。

为保险起见,根据经验向上圆整至50 L/min。实际系统泵的流量是50 L/min,满足使用要求。前面已经分析过,设计流量不代表与每个轴承的实际流量相符。若实际经过高速轴承的流量受到自然流量的限制,实际流量就达不到设计流量,造成故障。从理论上讲,飞溅自然流动润滑是可行的,但高速轴承要求喷嘴和小孔的精度和位置都很高,容易造成润滑不良。

4 结束语

通过在减速箱高速轴承处外部增加强制压力循环润滑,卷取机稀油润滑改造后轴承实际使用寿命远远大于设计寿命,达到了预期改造要求。

[1]党鸿辛.润滑材料与润滑技术[M].北京:中国石化出版社,2000.

[2]王立军.轧机减速机润滑系统常见问题及解决方法[J].重型机械,2010(S2).

[3]刘松,黄庆学,周存龙,等.带钢拉伸弯曲矫直机压弯模型的研究[J].太原科技大学学报,2012(6).