主轴承孔采用加工中心加工的质量和效率研究分析

2013-11-29梁娟

梁 娟

(宁夏民族职业技术学院,宁夏 吴忠 751100)

主轴承孔采用加工中心加工的质量和效率研究分析

梁 娟

(宁夏民族职业技术学院,宁夏 吴忠 751100)

针对发动机缸体主轴承孔加工精度高,公差规定严的要求,加工中采用缸体底面及底面两定位销孔定位的方式,选择合适的加工方式和刀具在加工中心上进行加工,可有效保证其加工精度。

主轴承孔;加工中心;镗孔;珩磨

1主轴承孔的加工特征和工艺要求

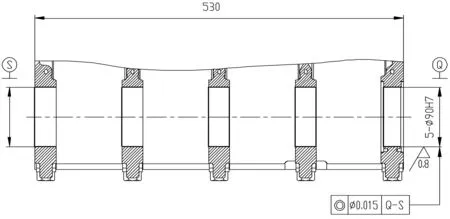

主轴承孔是缸体中的重要部位,如图1,表1所示,其孔的尺寸精度、形位公差及表面粗糙度均有较高的要求,且属于多档的间断长孔,缸体本体和轴承盖两者之间存在材料的硬度差异,加工难度较大。一般加工时采用缸体底面及底面两定位销孔定位加工。

图1 主轴承孔加工示意简图

名称主要项目技术要求主轴承孔尺寸精度表面粗糙度(UM)圆柱度同轴度φ90H7(H6)Ra0.80.01φ0.015

2主轴承孔的加工工艺路线分析

主轴承孔的工艺路线主要有传统加工工艺路线和高速加工工艺路线两种模式。

主轴承孔传统的加工工艺路线为:粗镗主轴承半圆孔→合盖→半精镗主轴承孔→精镗主轴承孔→研磨,另一种工艺是“粗镗→合盖→半精镗→精镗→珩磨”,第二种方式加工后主轴孔的精度较第一种方式有较大的提高。加工设备采用专用机床,刀具采用双支承线镗刀形式。这种加工方式的最大特点是机床、镗模、夹具、刀具都为特定产品的主轴承孔量身定做,以实现最大生产量为目标。它的局限性在于一旦产品结构发生变化,机床、镗模、夹具、刀具无法适应产品变化的需求而闲置甚至废弃。

高速加工工艺路线为:粗镗主轴承半圆孔→合盖→半精镗主轴承孔→精镗主轴承孔→珩磨。加工设备采用高速加工中心,刀具采用单支承镗刀。这种加工方式在产品换型时,只需更换夹具、刀具即可满足要求,节省了设备的重新投资,加快了产品的更新速度,更适应现代化生产的要求。

3主轴承孔采用加工中心加工的质量和效率研究分析

3.1粗镗主轴承半圆孔。

毛坯尺寸:φ82,共五档,每档宽度为30mm,全长530mm;

工艺要求:φ87,Ra12.5,工进速度fv不低于250mm/min。

设备选用:高速加工中心,转速n=12500r/min,快进速度为60m/min;定位精度为0.01mm,重复定位精度为0.005mm,加速度为1g;与刀柄连接方式为HSK结构。

刀具选用:刀杆直径φ80,加工悬伸340mm。镗头采用3片刀片切削,刀片型号:CCMM120408EFM,刀片材质:涂层硬质合金,刀片可用刃数2刃,镗头和刀片形成90°主偏角。

加工方式:一面加工三个档,B轴旋转180°,调头加工另一面两个档。

切削参数选用:v=150m/min,fz=0.15mm,fv=300mm/min。

3.1.1过程研究。

实施初期,采用以上切削参数进行加工,振动太大,通过不断降低切削速度,直到v=60m/min左右,加工开始稳定。在考核刀片耐用度期间,发现加工到80个工件左右,刀片尚未达到磨损极限,主轴承孔边缘出现较大崩边而更换刀片。研究表明,较小主偏角,刀具出现让刀现象,较大主偏角,未能有效解决崩边问题,80°主偏角则收到较好的效果,刀片耐用度提高到了150件左右。此时,选择的刀片型号为SCMM120408EFN,刀片材质不变,刀片可用刃数为4刃,刀片消耗成本下降了70%左右。

3.1.2结果。

经过一系列实验,最终确定采用抗震刀杆,3刃镗刀,选用型号为SCMM120408EFN,韧性和耐磨性兼备的TiN涂层硬质合金刀片,80°主偏角,v=120m/min,fz=0.19mm进行粗镗主轴承半圆孔,加工质量符合工艺要求,加工效率完全满足大批量生产的要求。

3.1.3小结。

通过粗镗主轴承半圆孔的实验,可以得出结论:用加工中心实施粗加工,采用准高速,大进给加工方式能实现高效加工。这一过程中,高刚性的抗震刀杆是实现准高速,大进给以及使用产生径向力小主偏角刀片的关键因素。

3.2半精镗主轴承孔。

前工序尺寸:87,Ra12.5;

工艺要求:φ89.3±0.1,圆柱度0.06,同轴度φ0.1,工进速度fv不低于360mm/min。

3.2.1过程研究。

设备选用:与上工序一样。

刀具选用:刀杆直径φ85,加工悬伸340mm。镗头采用3片刀片切削,刀片型号: CCMT09T308N,刀片材质:涂层硬质合金,刀片刃数2刃,镗头和刀片形成90°主偏角。

加工方式:一面加工三个档,B轴旋转180°,加工另一面两个档。

切削参数选用:v=180m/min,fz=0.15mm,fv=371mm/min。

实施初期,在上述条件进行加工,从加工表面看,存在不均匀波纹。通过多次试验切削速度,采用v=220m/min,刀片加工218个工件达到磨损极限,刚好换刀,而此时已获得了454mm/min的工进速度,为生产节约了时间。如果从提高表面质量的角度考虑,为后工序创造更好条件,保持v=220m/min不变,降低每齿进给量fz为0.13mm,工进速度为363mm/min,仍满足生产节拍的要求,而表面粗糙度由原来的Ra4.5提高到Ra3.0,对主轴承孔的精加工非常有利。

3.2.2 结果。

确定采用抗震刀杆,3刃镗刀,选用型号为CCMT09T308N,耐磨性较好的ALTiN涂层硬质合金刀片,90°主偏角,v=220m/min,fz=0.13mm进行半精镗主轴承孔,加工质量符合工艺要求,加工效率完全满足大批量生产的要求。

3.2.3 小结。

涂层技术使硬质合金刀片的耐磨性和红硬性大大改善(涂层刀具的寿命比未涂层的刀具高2~5倍),切削速度得以提高,缩短了生产时间。在主轴承孔半精镗的研究中,可以看出,由于现代刀具的高速化发展,使原制定的工艺节拍出现偏差,导致加工时间富余,产生节拍不平衡的现象。通过对高速化刀具的理解和研究,确定出准确的切削参数,为今后工艺规划的节拍准确性提供了很好的依据。

3.3精镗主轴承孔。

前工序尺寸:φ89.3±0.1,园柱度0.06,同轴度φ0.1,Ra6.3;

工艺要求:φ90H7,园柱度0.01,同轴度φ0.015,粗糙度Ra0.8,工进速度fv不低于180mm/min。

3.3.1过程研究。

设备选用:与上工序一样。

加工方式:一面镗削五档加工方式。

过程实施中,采用一面镗削五档加工方式,刀具悬伸达到460mm,要高速实现主轴承孔精加工,对刀具结构、刚性、动平衡提出了很高的要求。生产实践中,选用自支承镗刀作为加工刀具。

3.3.2结果。

确定采用自支承镗刀,单刃切削方式,选用CBN含量高的刀片,前角-3°,刃口负倒棱几何角度为0.1mmX(-20°),60°X3°复合主偏角,v=400m/min,fz=0.14mm进行精镗主轴承孔,取得良好的加工质量,加工效率适应满足大批量生产的要求。

3.3.3小结。

(1)自支承镗刀的高精度、高刚性、良好的动平衡打破了深长孔精加工必须由双支承线镗刀加工的单一模式;

(2)PCBN刀具的高硬度、耐磨性、耐热性为高速加工主轴承孔创造了有利的条件;

(3)由于PCBN刀具材料的脆性特点,使用时,必须注意刃口强化与主偏角和前角的配合,通过0.1mmX(-20°)负倒棱强化,PCBN刀片实际加工中起着切削和磨削作用,以达到较高的表面粗糙度和提高刀具耐用度的目的;

(4)采用支承镗刀的加工方式,刀具费用高,零件表面质量较难满足图纸Ra0.8要求,若孔加工精度等级6级以上,将难以满足,挑刀频次较高,而且效率较低。

3.4主轴承孔珩磨加工工艺。

主轴承孔珩磨一般采用立式珩磨和卧式珩磨两种工艺,对于缸体长度在600以内的一般采用卧式珩磨工艺;若工件尺寸较长,由于刀具较重,一般采用立式珩磨工艺,但夹具较为复杂。

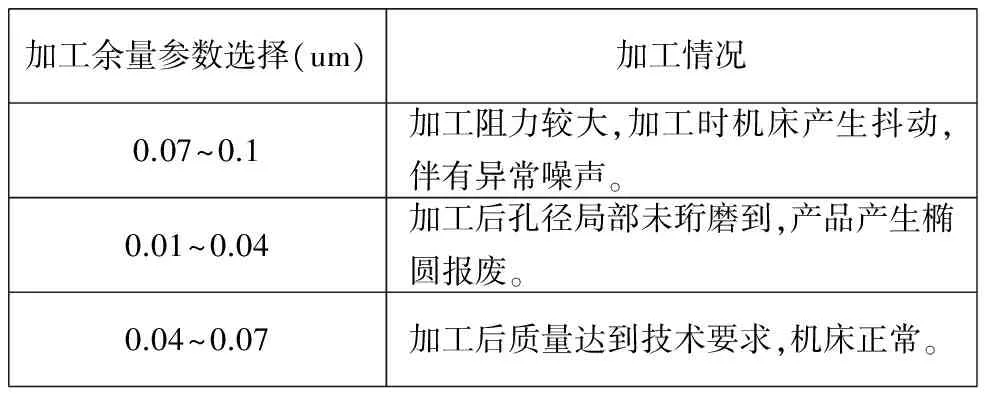

3.4.1珩磨加工余量的选择(见表2)。

表2 主轴孔珩磨加工余量

3.4.2 珩磨加工工艺参数(见表3)。

表3 珩磨加工工艺参数

3.4.3珩磨后的加工质量(见表4)。

表4 珩磨加工后气缸体主轴孔的加工质量

从上表中可以看出,经过珩磨加工后,尺寸精度可以稳定在6级精度以上、圆柱度可以稳定在0.007以内、粗糙度可以稳定在Ra0.8以内,同轴度没有变化,因此珩磨加工可以明显改善孔的尺寸精度和形状精度,而不能改善位置精度。同时采用珩磨加工可以大大节约成本,一套金刚石砂条刀具寿命可以满足10万件缸体的主轴承孔加工,并对前工序精镗主轴承孔要求较低。

4总结

综合考虑效率及质量成本,目前国内外轿车发动机缸体主轴承孔的加工还是采用以加工中心和最终珩磨加工为主的加工工艺路线。普通商用车发动机缸体主轴承孔的加工还是采用以专机镗模和最终珩磨加工为主的加工工艺路线,较少数厂家采用加工中心并用自支承镗刀来最终精加工的工艺。

[1]孟少龙 机械加工工艺手册:第1卷,第2卷[M].机械工业出版社,1991.

[2]乔世民 机械制造基础[M].高等教育出版社,2010.

[3]蔡兴旺,付晓光.汽车构造与原理实训(第2版)[M].机械工业出版社,2009.

ClassNo.:TH161DocumentMark:A

(责任编辑:宋瑞斌)

AnalysisofProcessingQualityandEfficiencyofMachiningHolesonthePrincipalAxiswithMachiningCenter

Liang Juan

(Ningxia Vocational and Technical College for Minorities, Wuzhong, Ningxia 751100,China)

The thesis makes a detailed description about processing holes on the principal axis, which requires higher machining precision and to be in the range of tolerance. The paper also explains how to choose and use proper fixed position, machining methods, cutters and quality monitoring. Besides, the ways to improve the machining accuracy are discussed in the thesis.

holes on the principal axis; machining center; boring hole; grinding

梁娟,讲师,宁夏民族职业技术学院。研究方向:机电专业课程教学。

1672-6758(2013)11-0051-2

TH161

A