淮南矿区乳化液泵站变频控制设计及应用

2013-11-22费维柱刘广文

费维柱,刘广文

(淮南矿业集团生产部, 安徽 淮南232001)

煤矿井下乳化液泵站尽管有效工作时间很短,尤其是检修班,泵站多是间歇性工作。但长期以来,由于没有可靠的控制技术,泵站始终处于连续负载运行状态,造成电力浪费巨大、设备磨损。乳化液泵站改用变频器控制后,由变频器控制乳化泵电动机的转速从而改变管网的流量、压力,使供给量与需求量达到平衡,减少资源的浪费。通过改造后的系统较改造前的系统节省大量电力资源,一般节电率在20%~36%,同时减少了设备维护量和配件投入。淮南矿业集团2010年引进该技术,在张集矿综采工作面投入试验取得成功。

1 设计的原因

煤矿井下使用的乳化液泵站多采用高压卸载阀卸载,即当工作面不用液时,系统压力升高,达到卸载阀整定值,卸载阀开启,泵站输出的高压液体经卸载阀回液箱。该方式的缺点是虽然工作面不用液或用量小时,泵站仍处于全速运行状态,卸载阀需频繁开启,液压系统压力冲击大,噪声大,增加设备磨损,浪费能源,影响泵站使用寿命。

2 系统设计

2.1 变频控制工作原理

乳化液泵电机变频接触器接通后,变频器输出频率上升,工作面管路系统压力信号逐渐增加,泵站输出压力信号与压力设定信号成反馈闭环,当输出压力与设定压力平衡时,变频器保持电机在一定的频率下运行,系统控制器对输出压力反馈信号与设定压力信号进行比较,当压力反馈信号值高于设定压力信号值时,自动调节变频器的输出频率,使变频器的输出频率降低,从而降低电动机的转速,使乳化泵站的输出液体减少,输出的压力下降,使系统压力与设定压力平衡,并在新的平衡点运行;当压力反馈信号值低于设定压力信号值时,自动调节变频器的输出频率,使变频器的输出频率升高,从而提高电动机的转速,使乳化泵站的输出液体增加,压力升高,使系统的管网压力与设定压力基本平衡,并在新的平衡点运行。变频器的调节是动态调节,对系统的压力信号实时检测,并与压力设定信号进行比较,即时对变频器的输出频率进行调整,使管网的实际压力与设定压力一致,达到系统地恒压供液的效果。

2.2 系统技术参数

输入电压:AC1 140V,50Hz;输出电压:0~1 140V(660);输出功率:160kW;输出频率:(0.1~50)Hz;工作制:连续工作制;冷却方式:热管自然冷却+辅助散热风机。

2.3 系统构成

本系统主要由乳化液泵站系统、防爆变频器、PLC、配液及传感器等系统组成。乳化液泵站包括四台泵及两个水箱,三台使用,一台备用。PLC控制器采集各传感器的信号,实现对整个泵站系统的检测及控制。可通过显示屏对运行数据及监控数据实时显示和传输。包括压力、流量、温度、油位及水位传感器等。

2.4 系统运行过程

2.4.1 控制参数设置

主泵选择:选择二号泵为主泵(一号泵、二号泵、三号泵、四号泵);循环顺序选择:选择主泵向前(主泵向后、主泵向前);变频工作选择:选择8h(4h、8h、12h、18h、24h);最高频率选择:选择50Hz(45Hz、50Hz、53 Hz);最低频率选择:选择20Hz(5Hz、20 Hz、25Hz);上限频率运行时功能选择:选择工频切换(工频切换、直接启动);下限频率运行时功能选择:选择工频切换(工频切换或工频不切换);配液方式选择:选择自动方式(自动或手动);工作方式选择:选择自动方式(自动、手动颧检修);PID调节方式选择:压力远方为主,出口为辅(出口压力信号、远方压力信号、远方为主出口为辅、流量信号、出口压力为主流量为辅);系统压力设置:设置31 MPa(20~35MPa);水位设置:根据现场情况设置;油位设置:根据现场情况设置;温度设置:根据现场情况设置;乳化液浓度设置:根据现场情况设置。

2.4.2 系统工作方式

设置控制参数,启动按钮,变频器驱动2号泵运转,安装于液压支架处的传感器产生压力信号,此时泵站出口传感器也产生压力信号,信号传到PLC控制箱,PLC控制箱通过PID计算,控制变频器及电机工作频率(速度),满足压力要求。

工作面支架动作时,系统压力会下降,反馈信号立即变小,PLC控制变频器加速,系统压力升高。如果变频器加速到最大频率仍不能达到工作压力时,PLC启动工变频切换程序,起动3号泵,2号泵工频运行。当系统压力过大时,PLC逐次把2号泵、3号泵停止运行,直至满足压力要求,达到恒压供液。

当主泵变频工作8h,自动变为辅助泵,换1台泵成为主泵并且变频运行,避免单泵长期变频运行。

2.5 系统辅助部件

2.5.1 乳化液箱

液箱由配液室、过液室、工作室组成。每室底部均设有放液口。箱体前后侧装有隔爆接线盒连接控制线路,箱体安装交替阀、高压过滤器、回液过滤器、压力传感器、系统卸压器、吸液截止阀、回液断路器及液位指示器共同组成液箱。

乳化液的自动配液、加液系统对液压支架用乳化液液体浓度进行精确监控并实现自动配液,延长液压支架使用寿命。

乳化液的自动配液、加液系统是由水过滤器、防爆电磁阀、配液比例阀、防爆液位传感器、防爆油位传感器、油过滤器及浓度检测器等组成。

通过各类传感器信号采集及处理能自动将乳化油和水按照一定的比例配成乳化液,配液装置要求的供水压力范围:0.3~6 MPa。乳化液的浓度一般控制在3%~5%之间。

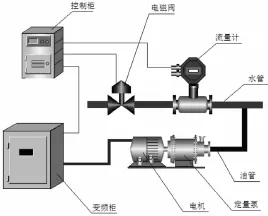

本系统采用流量传感器、定量泵、水位、油位传感器及PLC控制箱,根据PLC发出的信号自动配液和补液。原理图如图1所示。

图1 自动配液装置原理图

自动配液的工作原理:电控柜测得水箱内水位低于设定值以后,打开电磁阀注水,同时通过安装在水管上的流量计测得水流的实时流量,再根据水流量计算须加注的乳化油的流量,根据乳化油流量确定定量泵的转速,最后根据转速设定变频器的输出频率,这样可以保证水和乳化油按照3%~5%的比例在管道中混合后进入水箱;在水位达到设定值后,电控柜关闭电磁阀停止注水。

2.5.2 蓄能器组

在恒压控制过程中,为了减小系统压力的波动并且改善电机的工作条件,在液压管路上增加了一组蓄能器。蓄能器组由二只工作容积为45L的囊式蓄能器和单向阀、管接头等构成,如图2所示。蓄能器在乳化泵加载时吸收一部分能量,同时对液压管路中压力的突然变化和电机上载荷的变化起到缓冲作用。

图2 蓄能器组

3 变频控制装置在煤矿乳化液泵站系统中的使用效果

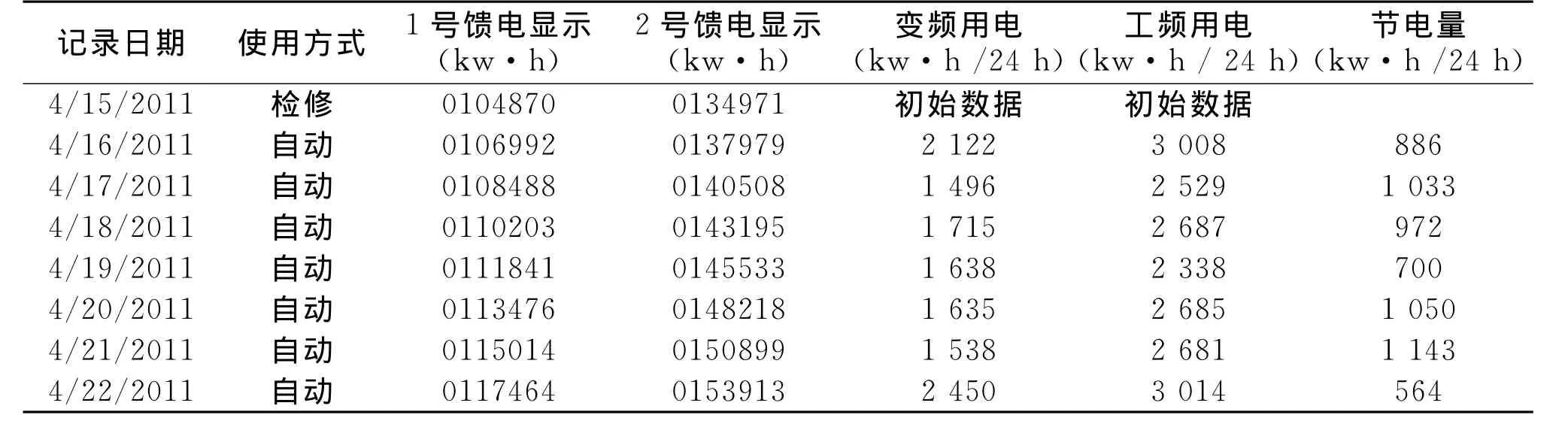

2011年初,该套系统在张集矿综采二队1132(3)工作面投入井下试用,工作面乳化液泵站按四泵两箱配置。系统的主电路是由一台变频器,一台电控箱,两台馈电开关,两台工频开关等组成。其中两台馈电开关分别给变频器和两台工频开关供电并记录用电量,见表1。

表1 实验数据对比表

通过几天的数据观察,使用变频调压的电机平均每天(24h)比使用工频的电机少用886kw·h、1 033kw·h、972kw·h、700kw·h、1 050kw·h、1 143kw·h、564kw·h。

节电率分别为29%、40%、36%、30%、39%、43%、19%,平均节电率约为34%。每年实际节约电费近52万元。

4 结论

从2010年7月开始,我们在乳化液泵站系统中引进变频控制装置,并在张集矿井下进行工业性试验,取得了节省电能达34%,功率因数提高到0.9以上;采用自动控制方式实现恒压控制,消除了卸载阀动作,降低了噪音,几乎杜绝了液压管路中的压力冲击,使现场的工作环境显著改善;采用自动控制方式实现恒压控制,使得液压管路中的压力在大部分时间维持在设定工作压力以下,从而有效的减小了液压管路的工作负荷,延长了液压管路的使用寿命,使得管路的密封件损耗大幅降低;乳化液泵站系统采用变频控制装置后减少了维护次数,降低了维修工作量,减少了设备配件投入,为企业带来很大的经济效益。

该装置存在的问题是变频器控制普通鼠笼式电机时,当电机处于低频低速运转时电机发热量比较大,长期低频低速运转对电机损坏比较大。需要改善电机在低频低速运转时的有效散热方法或采用变频电动机。

[1]黄灿泉.乳化液泵站智能监控系统研制[D].成都:西南交通大学,2005.

[2]苏国秀.乳化液自动配比及控制系统的研究[D].济南:山东科技大学,2005.

[3]王国法.液压支架控制技术[M].北京:煤炭工业出版社,2010.

[4]华仕容.嵌入式乳化液泵智能监控系统研制[D].济南:西南交通大学,2006.