苯加氢生产环乙烷工艺的研究和改进

2013-11-20曹军

曹 军

中石化南京工程有限公司 南京 211100

环己烷是一种重要的有机化工原料,无色、易流动、有刺激性气味,主要用于生产环己醇、环己酮、己二酸、己内酰胺等化工产品,是纤维素醚、树脂、蜡、沥青和橡胶的优良溶剂[1]。

工业生产中,环己烷的生产方法分为苯加氢法和石油烃馏分的分馏精制法。苯加氢法是环己烷的主要生产方法,可分为液相法和气相法。液相苯加氢的工艺特点是反应稳定、缓和,转化率和收率很高,但必须要有后反应进行精制,能耗也较高,氢气的利用率仅为85%,典型工艺有IFP法、BP法和Arosat法。气相苯加氢的工艺特点是工艺气体混合均匀,转化率和收率均很高,但反应激烈,易出现飞温现象,典型工艺有Brxane,ARCO,UOP,Houdry,Hy-toray法。

苯加氢常用的催化剂有镍系和铂系两大类[2]。传统镍系催化剂价格低,但耐硫、耐热差,液体空速低,使用寿命短(2年左右),副产蒸汽压力低等。装置一次投资较小,故多用于中小型生产装置;铂系催化剂价格高,耐水差,使用寿命可达5年以上,装置一次投资较大,且催化剂多数为进口,故多数大型化工装置采用铂系苯加氢生产工艺。由于国外对中国技术封锁,在发展上一直受制于国外[3,4]。

1 苯加氢工艺基本原理

氢气和苯在一定的温度和压力下通过催化剂固定床层时,被催化剂吸附的氢分子离解成氢原子,并与吸附的苯分子发生加氢反应,生成环己烷,并放出大量热量。

C6H6+3H2→C6H12+216.5KJ/Kmol

反应为体积缩小的放热平衡反应,高压、低温有利于反应向右进行。

同时伴有副反应:

C6H6+3H2→C5H9-CH3(甲基环戊烷)

2 工艺流程

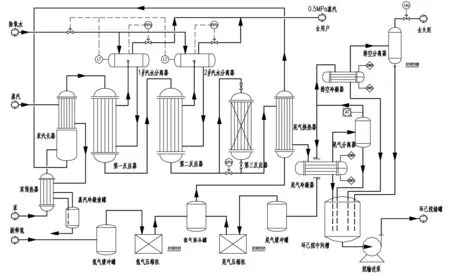

苯加氢工艺流程见图1。

该工艺采用气相加氢,苯蒸汽和氢气通过装有催化剂的反应器固定床床层,得到产品环己烷,其特点是操作简单,转化率收率高,氢气利用率99%以上,现场基本无尾气排空。

来自罐区的原料苯先进苯加热器,加热后的苯再进苯汽化器蒸发汽化。

原料氢气由二部分组成:一是来自界外的新鲜氢气;二是来自尾气压缩机的循环氢气。新鲜氢气、循环氢气在氢气混合罐中混合后,去尾气换热器,与来自加氢第三反应器加氢尾气换热至100℃左右,然后进苯汽化器,与苯一起继续加热汽化。在700 KPa的压力下,苯与氢气在160 ℃温度完全汽化,混合气体由苯汽化器的顶部出来,进加氢第一反应器,依次进第二反应器、第三反应器。

从加氢第三反应器出来的反应物流与反应气体换热后,进冷凝器冷凝,绝大部分环己烷由气相变为液相,进烷中间槽,含有少量环己烷的加氢尾气经过分离器后,大部分进尾气缓冲罐,再经过尾气压缩机增压后去氢气混合罐打循环,少量的尾气经排空冷凝器冷却到10℃后进排空分离器,分离后的液相流入烷中间槽,气相去火炬。

图1 苯加氢工艺流程示意图

烷中间槽中环己烷液体经烷输送泵送至环己烷储罐。

3 影响因素分析及工艺技术改进

传统镍系苯加氢工艺,由于镍催化体系活性较高,导致反应器中反应带较短,列管内外温差较大,副产蒸汽品位低,催化剂结焦粉碎失活,会造成反应器管程阻力上升。

3.1 反应器结构的影响

苯加氢是在固定床列管反应器中进行的放热反应,一般以管间沸水汽化方式移去反应热。反应器列管过大时,管中心气流的反应热将不能及时传递给金属管壁,管径越大,管中心与管壁温度差越大,径向温度梯度越大,容易造成局部过热,副反应增多,甚至烧坏催化剂;列管管径太小时,催化剂一般是Φ5×4,Φ4×4,Φ4×3的颗粒,装填至管内时容易出现架空现象,所以必须合理选择反应器列管的直径。根据生产经验和数学模型分析选择Φ32×3.5列管。

3.2 氢苯比的影响

苯加氢的反应,理论上氢气与苯的摩尔比是3∶1。在实际生产中,为保证苯反应完全,氢气往往是过量的,苯加氢使用的催化剂沿用的是原苯酚加氢的催化剂,因其活性太好,在装填催化剂时一般都采用掺入一定比例的铝粒,降低其活性。较大的氢苯比可使反应物在催化剂床层的流速加快,拉长反应带,使反应热点下降,有利于反应。本设计采用的氢气纯度在99%以上,新氢与苯的摩尔比仍是3∶1,反应后的尾气用尾气压缩机打循环,这样就保证进反应器的氢苯比可以达到3.5~4.0∶1,新氢采用99.9%纯氢,加氢尾气基本不排空,所以苯加氢的收率达99.9%。由于增加了循环氢,使得进反应器床层的气体流速加快,有利于拉长反应带,使苯加氢的反应热点温度下降,减少了副反应,提高了收率。尾气基本上不排空,避免了因排空造成的氢气和环己烷的损失,在安全、环境保护上有重要的意义和作用。

3.3 反应温度的影响

苯加氢反应为放热反应,在120℃左右时,苯加氢生成环己烷的平衡常数7×107,数值非常大,可以视为不可逆反应,在220℃时,平衡常数仅为1.86×102,因此,高温对反应的平衡转化率影响较大,降低反应温度有利于反应向生成物的方向移动,能获得较高的转化率。

本工艺采用气相加氢,苯和氢气经反应器列管内的固定催化剂床层,产生的热量由列管壁传至管外,管外由锅炉水保护,热量通过汽化锅炉水产生蒸汽移出。设计反应器的结构以及列管的尺寸就是以迅速移出反应热为原则的。选择不同含镍量的催化剂,床层的前后部分采用不同比例的铝粒稀释是确保初始反应热点温度不超高的关键所在。在工艺生产中,由于系统压力、氢苯比等参数基本是一定的,调节范围很小,对于反应热点温度影响不大,只能靠调节反应器壳层产生的副产蒸汽压力来控制反应温度,如果副产蒸汽压力太低,就不能二次利用而只能现场排空,不利于节能降耗。为此,综合上述各种因素,确定催化剂装填中各层次的铝粒稀释比例,控制催化剂的活性在适中偏好的程度至关重要。

传统工艺采用含镍量≥40%的催化剂,无论催化剂如何稀释,即使将副产蒸汽压力降为零,由于反应带较窄,单位面积传热负荷大造成列管内外温差大,反应热点温度仍然超过200℃。由于上述弊端,该工艺在反应初期采用低浓度含镍催化剂,拉长反应带单位面积上传热负荷下降,反应中心与管壁外热水温差变小,当热水端压力控制在0.5MPa(G)时,仍能保证反应温度(190℃左右)。

本工艺采用的改进型NCG-6型镍系催化剂,含镍量有≥40%和≥20%二种系列,反应温度控制在130℃~180℃,热点温度不超过200℃。温度高于200℃时,会发生异构化反应生成甲基环戊烷;在更高的温度下,苯环的碳键断裂,发生甲烷化反应并放出大量的热量,促使反应温度继续升高,镍的晶体长大速度加快,催化剂活性下降,更高温度甚至会使催化剂粉化,最终失去活性。所以催化剂改型及填装方案改进是控制反应温度、保证环己烷质量、延长催化剂使用时间和寿命的主要影响因素。

3.4 压力的影响

从苯加氢的反应方程式可知,该反应是一个体积缩小的反应,升高压力对反应有利,强化反应过程,加快反应速度。但由于压力升高后会使反应气体通过催化剂床层的流速降低,使反应热点温度升高,不利于反应热移出,且系统所有设备耐压等级需提高,会增加操作的费用,所以要兼顾各方面的因素,选择操作压力0.7MPa。

3.5 原料纯度及毒物对生产的影响

苯的纯度直接影响环己烷的质量,必须严格控制苯中其它杂质的含量,特别是C7组份,由于该组份加氢后会生成甲基环己烷、庚烷等。苯中含硫对催化剂的影响很大,硫能与金属镍生成稳定的硫化镍,使催化剂中毒而失去活性。苯中如果带氢氧化钠,也会使催化剂永久失去活性。

氢气中的氯、一氧化碳、二氧化碳均可与金属镍生成氯化镍、羰基镍,也会使催化剂永久性中毒,需要注意的是羰基镍毒性很大,对人体毒害极为严重。

氢气与苯中含氧与水可使催化剂临时性中毒,氢气在一定的温度下,还可以使其还原,重新具有活性。

3.6 操作控制

本工艺在传统工艺上另增加了加氢第三反应器。装置运行初期原料苯在第一反应器中反应95%以上,在第二反应器中反应不足5%,第三反应器不用开启,即可满足反应要求。随着时间的增加,第一反应器中催化剂活性的降低,加氢反应逐渐向第二、第三反应器转移,这样保证了装置运转的周期。根据生产运行结果,第一反应器催化剂可以使用三年,第二反应器可以使用六年,第三反应器可以使用十年。减少了催化剂更换频率,从工艺上延长了催化剂的使用寿命。

4 结语

本工艺在催化剂的改型以及填充方法上进行改进,在工艺设计中对热量移出进行优化,从根本上解决镍系苯加氢生产环己烷的弊端。该工艺的装置投资和催化剂使用费用均低于铂系苯加氢生产环己烷工艺。副产蒸汽品位高,实现了蒸汽自给,可以外供蒸汽。该工艺已经实现从20kt/a装置到120kt/a环己烷生产装置。从各装置运行情况来看,各项生产指标、产品质量均达到并优于其它工艺装置,值得推广。

今后努力方向:继续改进催化剂型号,不再用铝粒稀释装填,使催化剂床层镍浓度更均匀,降低催化剂装填难度,简化操作,工艺更优化。

参 考 文 献

1 李建修. 环己烷生产工艺技术的研究进展[J]. 广州化工, 2010, 38(8): 50-52.

2 王玉清. 苯加氢生产环己烷工艺及改进[J]. 化工工业与工程技术, 2007, 28(3): 44-46.

3 王永红,红 梅. 苯加氢工艺比较及设计应注意的一些问题[J]. 包钢科技, 2010, 36(1): 4-5.

4 刘良红,傅送保,朱泽华等. 苯加氢制备环己烷工艺进展[J]. 化工进展, 2004,23(6): 673-675.