表面复合堆焊热矫直辊车削工艺分析与实践

2013-11-18吴庆君

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西 030024;2.淮南市石油化工机械设备有限公司技术部,安徽 232033)

现代宽厚板热矫直机所需矫直钢板温度高达450~900℃,且矫直速度高,承受矫直力大。在高温、高速、重载的环境中工作的热矫直辊,要求具有优良的综合力学性能,特别是其辊面要具有足够的表面硬度、耐磨性、耐热性和可修复性。

表面复合堆焊热矫直辊,是在具有优良综合力学性能的辊芯表面,采用焊接方式堆焊辊身工作层。其辊面硬度高、耐热、耐磨损,不易发生掉皮、脱层现象。具有辊耗低、辊身强度高、抗疲劳、抗腐蚀、抗冲击性能强,制造成本低,可实现多次修复再生的特点。

在表面复合堆焊热矫直辊的加工制造与修复再生过程中,合理的制定辊芯与表面复合堆焊层的车削工序和工艺参数,是提高生产效率和保证产品质量的关键。

1 矫直辊的尺寸结构与性能要求

以一台4 300 mm 宽厚板轧机热矫直辊进行说明。

1.1 矫直辊结构

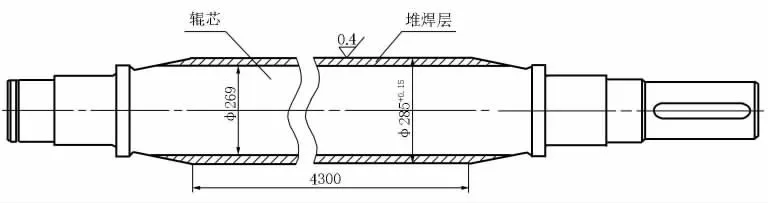

表面复合堆焊矫直辊结构尺寸见图1,其辊体由辊芯和表面堆焊层组成。

1.2 矫直辊能力参数

单辊最大矫直力:8 270 kN

单辊最大扭矩:20 000 N·m

矫直速度:0~30~60 m/min

图1 表面复合堆焊矫直辊Figure 1 Straightener roll with surface complex bead welding

因设备矫直速度快、矫直力大、传递扭矩大,故要求矫直辊芯材料综合力学性能好,辊面堆焊层硬度高、耐磨损,不易发生脱层、掉皮现象,制造成本低,可实现多次修复再生,加工制造尺寸精密。

1.3 矫直辊芯力学性能

规格:∅269 mm×4 300 mm,Ra6.3 μm

材料:冷轧工作辊用钢60CrMoV

调质热处理力学性能:

屈服强度Re:≥627 MPa

抗拉强度Rm:≥765 MPa

延伸率A:≥14%

冲击功Ak:≥38 J

1.4 辊身堆焊层力学性能

规格:(∅285+0.05×4 300)mm,Ra0.4μm

材料:堆焊层厚度8 mm,堆焊层熔敷材料化学成分为:C:0.36%~0.45%、Cr:12.00%~14.00%、Ni:2.00%~2.50%、Mo:2.00%~3.00%、W:2.00%~3.00%、Ti:0.85%~1.25%、Si≤1.50%、Mn≤2.00%、P≤0.035%、S≤0.03%。制造工艺上用自动埋弧堆焊设备,采用摆动堆焊方式堆焊辊身工作层。配260 焊剂。

堆焊层力学性能:

硬度75~77HRA

抗拉强度Rm:1.622 GPa~1.825 GPa

2 矫直辊的车削工序与切削加工性

矫直辊的车削工序大体可分为经调质热处理后辊芯的粗车,以及表面堆焊后辊身堆焊层的精车。

2.1 车削工序

(1)粗车经调质热处理后的辊芯:两端面中心孔定位,车辊身外圆直径到∅269 mm,光洁度Ra6.3 μm。

(2)堆焊辊身工作层,留出加工余量。

(3)精车堆焊层:两端面中心孔定位,车辊身堆焊层的余量,直径∅285 mm 留磨量1.8 mm,光洁度Ra6.3 μm。

2.2 辊芯材料与表面复合堆焊层的切削加工性分析

辊芯材料60CrMoV 中所包含的主加合金元素有铬、钼、钒等。它们的主要作用是增加钢的淬透性,并使调质后的索氏体组织强化。这些合金的含量保证铁素体得到强化而又不明显降低其韧性,甚至还能提高其韧性。其余的钼、钒等合金元素的主要作用是防止第二次回火脆性,细化奥氏体晶粒,提高回火稳定性。经过调质热处理后,钢的组织为回火索氏体,有较高的强度、良好的塑性与韧性。由于其强度高,所以切削加工性略差;由于它韧性大,断屑较困难;而且高温强度大,切削时刀具易磨损,刀具使用寿命较低。

表面复合堆焊层的车削加工兼有淬火钢和高温合金的难度。堆焊层硬度可达75~77HRA、切削力大,固溶体组织具有晶格滑移系多、塑性变形大的特点。切削加工中塑性变形区的晶格滑移扭曲加工硬化严重,使切削力显著增大。堆焊层具有高的热强性,且形成大量的高硬度碳化物、氧化物和金属间化合物等硬质点,在提高了堆焊层耐磨性的同时也增加了切削刀具的磨损。硬质点的分布不均匀,也使切削过程中的刀具受到高频冲击,切削刃容易产生裂纹和崩刃。堆焊层的合金元素导热率低,会使切削区的温度升高,且集中在切削刃区,加速了刀具磨损扩散和氧化磨损的程度。

3 切削刀具的选择

3.1 刀具材料的选择

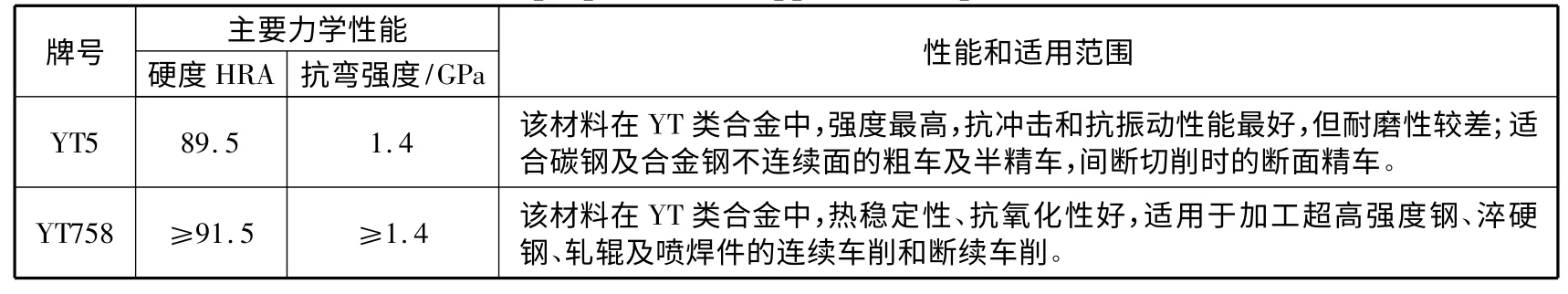

通过以上对表面复合堆焊热矫直辊辊芯与堆焊层材料的不同切削加工性能分析,并结合生产实践,车削刀具的材料选用钨钛钴类硬质合金;该类硬质合金代号为YT,含有5%~30%的TiC。因TiC 的含量增多时,硬度、耐磨性和耐热性增高,抗弯强度和冲击韧度降低。粗加工时,宜选TiC 含量较少的牌号;精加工时,宜选TiC 含量较多的牌号。但随着TiC 含量的增多,其导热性变差,焊接和刃磨时容易产生裂纹,使用时要特别注意。

粗加工时刀具材料可选用YT5,精加工时刀具材料可选用YT758 硬质合金刀具。

两种刀具材料的性能和适用范围见表1。

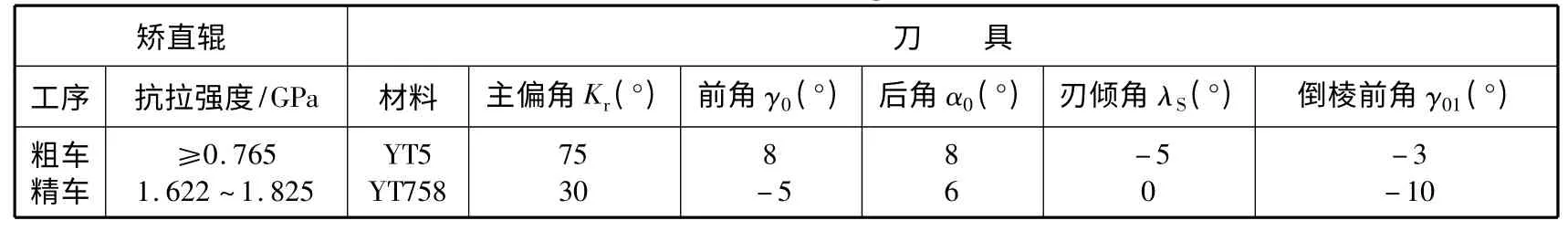

3.2 刀具几何参数的选择

由于矫直辊芯的强度较高,为了提高车刀的刀尖强度和增大刀头散热体积,应取较小的前角,但同时由于韧性高,也可在以上基础上适当调整加大前角,减小切屑变形,并磨出段屑槽。需采用较小数值的正的或负的刃倾角和较小的主偏角;为了减小后面的摩擦,后角可适当的加大。

堆焊层材料车削最突出的矛盾是刀具易崩刃。刀具几何角度一方面取较小的主偏角和副偏角,加大刀尖角;增加刀尖强度和改善散热条件。当主偏角的减小受到限制时,应取较大的刀尖圆弧半径,另一方面宜取较小的前角或负前角、较小的后角,以加大楔角,并磨出负倒棱,增加切削刃强度。

表1 两种刀具材料的性能和适用范围Table 1 Various properties and applicable scopes of two kinds cutters

表2 刀具几何角度Table 2 Geometric angle of cutter

采用硬质合金焊接车刀加工堆焊矫直辊,推荐的刀具几何角度见表2。

4 切削用量的选择

矫直辊粗、精车工序的切削用量选择具有不同的原则。

粗加工的切削用量,一般以提高生产效率、降低生产成本为主。其选择原则是:首先根据机床和刀具刚度或工序余量选取一个尽量大的背吃刀量αp,其次选一个较大的进给量f,最后在刀具合理寿命和机床功率允许的条件下选择一个合理的切削速度VC。

精加工的切削用量,应以保证加工质量为主,兼顾生产率与生产成本。其合理选择原则是:按工序余量选择合适的背吃刀量αp,按表面质量要求选择合理的进给量f,然后在保证刀具合理寿命和已加工表面质量的前提下选择尽量大的切削速度VC。

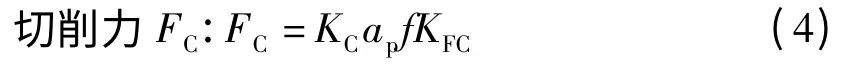

4.1 经调质热处理后辊芯的粗车切削用量计算

加工材料:冷轧工作辊用钢Rm≥0.765 GPa;

外径d:269 mm;

背吃刀量αp:7 mm;

进给量f:考虑刀杆尺寸、工件直径及已选αp值,查表得f=(0.5~0.7)mm/r,取0.6 mm/r。

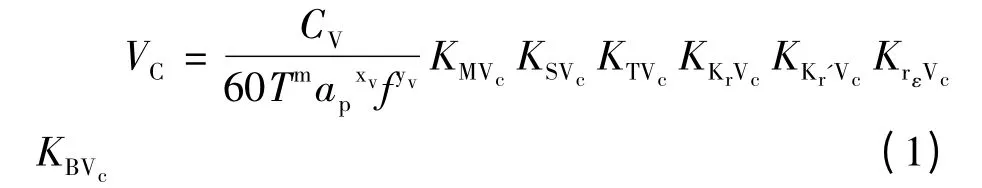

切削速度VC:

式中 T——刀具的合理寿命;

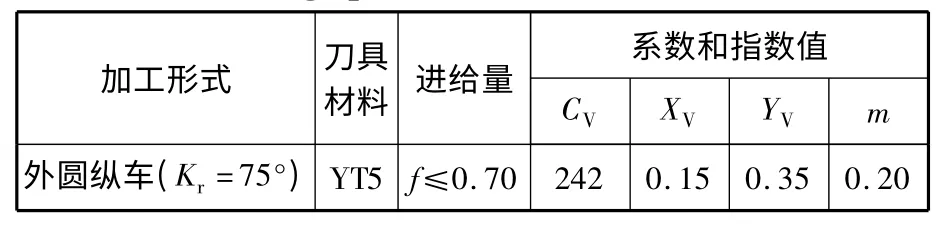

计算粗车切削速度时,公式(1)中的系数及指数见表3。粗车时,硬质合金焊接车刀T=(30~60)min,取50 min;=0.637/Rm=0.833;

表3 粗车削速度计算公式中的系数及指数表Table 3 Coefficient and index of rough turning speed calculation formula

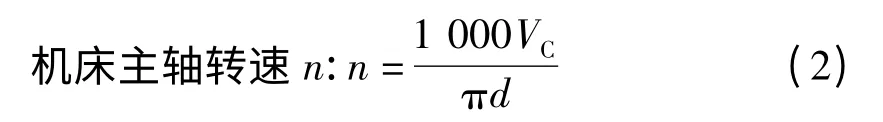

由公式(1)可算得粗车切削速度Vc=0.92 m/s,即55.2 m/min。

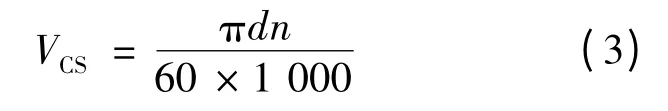

可得n=1.09 r/s,即65.4 r/min。选定n=65 r/min。实际切削速度VCS:

则粗车时Vcs=0.92 m/s,即55.2 m/min。

式中,Kc是切削层单位面积切削力;KFC是修正系数。查表取KC=2 305 N/mm2,KFC=1.37。

则FC=13 262.97 N

式中,PC是切削功率(kW),PC=FCVCS×10-3=12.2 kW;η 是机床的传动效率,取0.8。

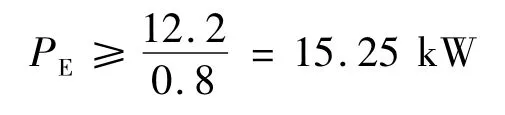

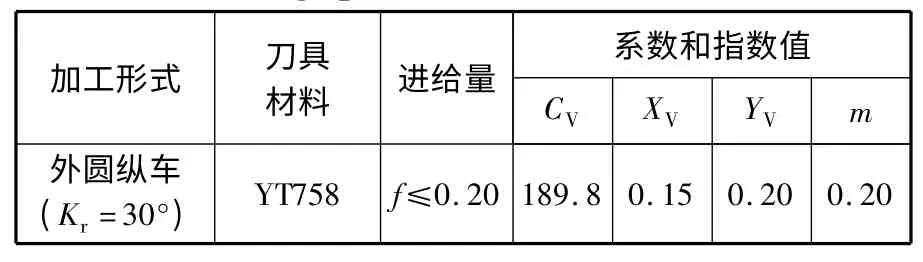

4.2 表面堆焊后辊身堆焊层的精车切削用量计算

加工材料:表面堆焊层Rm=(1.622~1.825)GPa;

外径d:285 mm;

背吃刀量αp:1 mm;

进给量f:为避免刀具在硬化层中切削,进给量不宜太小,一般可取f=(0.2~0.6)mm/r,取0.2 mm/r。

用公式(1)计算精车切削速度VC。计算精车切削速度时,公式(1)中的系数及指数见表4。

表4 精车削速度计算公式中的系数及指数表Table 4 Coefficient and index of finish turning speed calculation formula

硬质合金焊接车刀T=(30~60)min,取30 min;

则由公式(1)可算得精车切削速度VC=0.404 m/s,即24.24 m/min。

由公式(2)可确定机床主轴转速n=0.45 r/s,即27 r/min,选定n=25 r/min。

此时,VCS=0.37 m/s,即22.2 m/min。

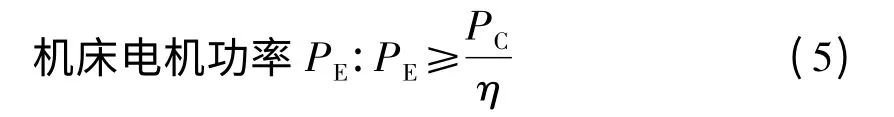

查表取KC=3 805 N/mm2,KFC=1.63。

由公式(4)可得FC=1 240.43 N。

切削功率PC=FCVCS×10-3=0.46 kW,

取η=0.8。

则由公式(5)可确定精车时机床电机功率PE

4.3 机床的选择

选择CW61100E 卧式车床的电机功率为22 kW,满足需要。

5 结论

通过以上分析并采取相应的工艺参数对表面复合堆焊热矫直辊进行加工,满足了辊子的制造精度与工艺要求。但在生产实际应用中,还应根据各生产单位自身的工艺水准、工序编排、设备的性能特点和工人加工习惯的不同,不断的调整相应的技术参数,才能达到经济实用的目的。