预精轧机辊箱烧损事故的原因分析及改进方案

2013-11-18龚勤

龚 勤

(新疆八钢股份轧钢厂,新疆 830022)

八钢高速线材机组于2001 年9 月15 日投产,其预精轧机是由摩根设计,国内进行技术转化、制造。预精轧机的性能对产品的精度及轧制速度有很大的影响,他的运行平稳直接关系到中轧机与精轧机生产的连续性,并直接影响精轧机的运行。根据单线、无张力轧制的工艺要求,轧机为单独传动悬臂式结构,这种结构的轧机调整灵活,换辊方便,占地面积小。

但是,随着高线产量和轧制速度的提高该设备连续发生烧毁辊箱的事故,直接影响了产量和设备的运转率,因此提高预精轧机的性能,解决辊箱烧损事故迫在眉睫。

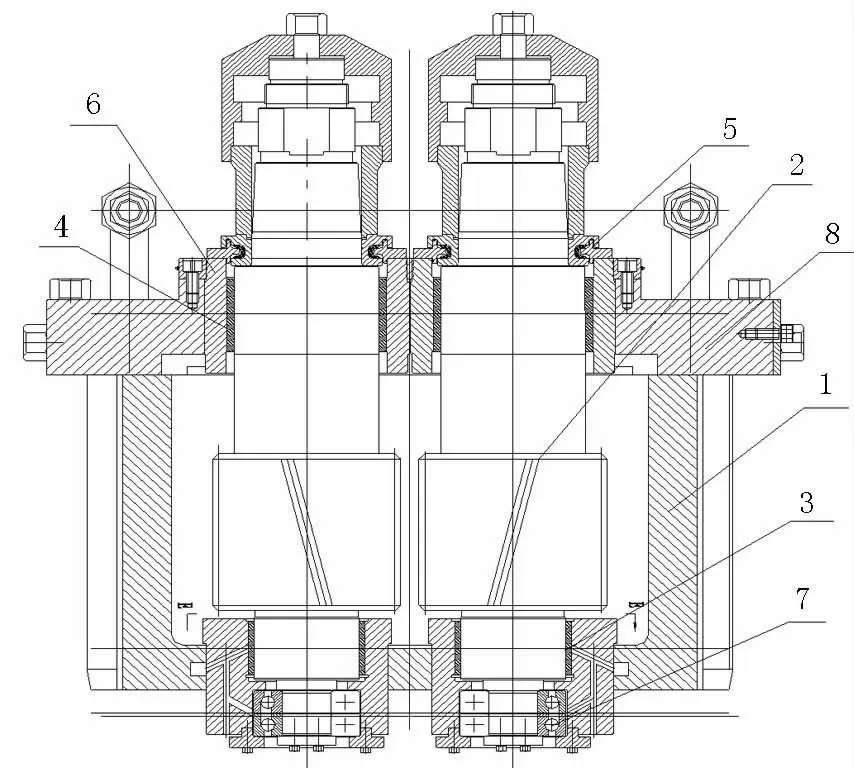

1 预精轧机辊箱的组成

预精轧机的辊箱是轧机的主体,轧辊一端的传动部分在辊箱内,另一端伸出辊箱外。预精轧机每一个机架设有一个辊箱,每架轧机的辊箱完全相同,可以互换使用。辊箱的主要部件见图1。

2 辊箱烧损原因分析

预精轧机辊箱连续发生烧损事故,造成重大设备故障停车。为了找到事故原因,对辊箱进行开箱检查,发现油膜轴承与轴颈有粘连与卡辊现象,在轴承表面有划痕,齿轮轴轴颈与油膜轴承接触面有轴向裂纹。通过对这几种现象进行分析,推断造成辊箱烧损的原因可能是以下几种:

图1 辊箱的主要构成Figure 1 Main construction of drum

(1)齿轮轴的热处理存在问题,造成齿轮轴表面脱落,在高速运转时,脱落物与油膜轴承表面发生摩擦,使脱落物溶化造成轴颈与油膜轴承发生粘连;

(2)国产轴承在材质的选用及加工上存在缺陷;

(3)预精轧机的密封部位内、外甩油环结构形式有缺陷;

(4)润滑站进水造成油品质量劣化;

(5)辊箱的接触面接触不好,造成水、氧化铁和其他杂质进入辊箱。

根据分析最终确定是三种原因造成辊箱烧损:

(1)预精轧机的密封设计存在较大缺陷;

(2)润滑站进水造成油品乳化;

(3)辊箱的接触面接触不好,造成水、氧化铁和其他杂质进入辊箱。

3 辊箱烧损改造方案

针对造成辊箱烧损的原因,对相应的缺陷结构进行了改进,以杜绝烧箱事故的发生。

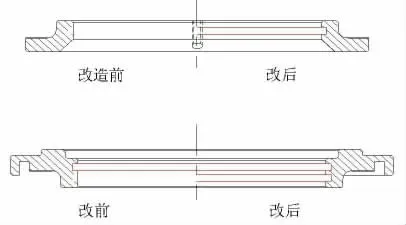

3.1 预精轧机密封形式的改进

对预精轧机原有密封形式内、外甩油环结构进行改进,在内、外甩油环内部各加工出一道密封槽用于安装O 型密封圈,如图2 所示。这样,在未改变原设计尺寸的基础上,仅在结构上作小改动,就达到最佳密封效果。

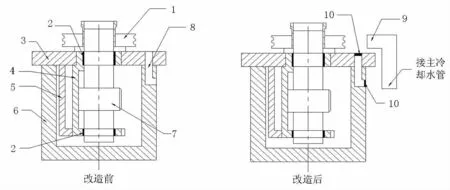

3.2 辊箱冷却水路的改造

安装在辊箱齿轮轴上的辊环在轧制过程中会产生热膨胀,造成辊环爆裂。为了防止辊环爆裂,安装了冷却水路冷却辊环。原设计的冷却水是通过辊箱内部引出,来达到冷却辊环的目的。这就要求辊箱与锥箱接触表面的加工精度必须达到规定的密封要求。而如果加工精度达不到要求,冷却水就会进入箱体污染润滑油,并且杂质也会被带入箱体,从而造成辊箱烧损。因此对原设计水路进行了改造,将冷却水路由内部进水改为外部引旁路冷却水管直接对辊环冷却。改造如图3 所示。

图2 内、外甩油环改造前后对比Figure 2 Contrast of inside oil slinger and outside oil slinger before and after innovation

图3 辊箱冷却水路的改造前后对比Figure 3 Contrast of drum cooling waterways before and after innovation

4 结束语

对预精轧机内、外甩油环及辊箱冷却水路的技改,全部在原部件上进行,不改动其他零部件,不影响其他零部件的互换和装配,改造成本较低,适合实际生产需要。该预精轧机改造方案的成功实施为今后预精轧机、精轧机结构的改进,实现进口设备国产化奠定了基础。

自2003 年11 月至2004 年3 月共烧损辊箱6台,每台辊箱修复费为5 万元。实施技改后至今未发生烧损辊箱事故,为企业减少了大笔维修费用,降低了生产成本。改造带来的经济效益十分显著。

[1]毛谦得,李振清.机械设计师手册.机械工业出版社,2000.

[2]章宏甲.液压与气压传动.机械工业出版社,2000.

[3]张柱芳.滑动轴承.高等教育出版社,1982.

[4]齿轮手册编委会.齿轮手册.机械工业出版社,1990.

[5]吴宗泽.机械结构设计.机械工业出版社,1988.