轴间差速器十字轴的疲劳断裂分析与改进

2013-11-18宋开勋

宋开勋

(上汽依维柯红岩商用车有限公司部件技术处,重庆 400900)

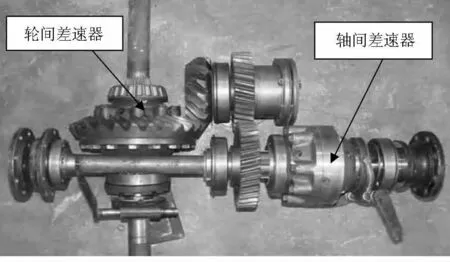

安装于汽车驱动桥内的差速器分为轮间差速器和轴间差速器两种,他们的功能是根据地面摩擦力大小或者转速差异实现不同驱动力矩的分配。

轮间差速器的功能是对车桥两端轮子实现不同转速驱动。例如,汽车一侧轮子打滑或者转弯时左右侧轮子的转速不同,是通过轮间差速器来实现的。

轴间差速器是安装在于双联重型车桥的中桥内,功能是实现中后桥车轮不同的转速。当汽车某一个桥或桥的一侧车轮悬空或打滑时,要同时锁住轮间和轴间差速器,使传递力矩均匀分配,防止车轮打滑,以获得足够大的牵引力使汽车继续行驶。

轮间差速器和轴间差速器的装配和工作位置如图1 所示。

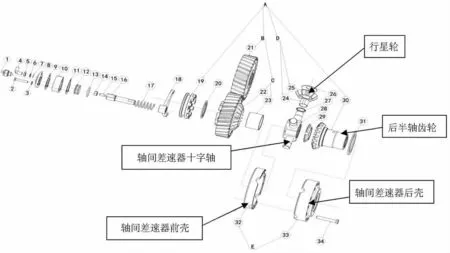

1 轴间差速器的结构和工作原理

轴间差速器安装在中桥主减速器内,轴间差速器的十字轴内花键部分连接中桥输入轴,接受输入方向传来的扭矩,在得到旋转力矩时差速器十字轴产生转动,通过十字轴上的四个行星轮传递给后半轴齿轮,然后传递给贯通轴,再到输出法兰,最后再通过后桥传动轴传递到后桥输入端连接法兰。

轴间差速器十字轴位置结构如图2 所示。

轴间差速器十字轴在工况下,内花键接受转矩使十字轴转动。从理论上说,在中后桥没有速度差的时候,四个行星轮不会转动,只由啮合齿部位传递力矩,后半轴齿轮在得到旋转力时产生转动,输出扭矩力向后传递。在理论静载荷工况下,各部件是不容易发生问题的。但在实际重载工况时,整个传动系统的使用条件非常恶劣,由于路面的不平,以及车轮高速转动,会产生成倍于静载荷的瞬间冲击力,这种冲击力产生一种作用于与十字轴的旋向相反的剪切力。若十字轴的根部内部组织已经存在金属疲劳裂纹,反向剪切力则容易使差速器十字轴发生断裂。

图1 轮间差速器和轴间差速器的安装位置Figure 1 Mounting places of wheeled differential and interaxial differential

图2 轴间差速器的结构Figure 2 Fabrication of interaxial differential

图3 十字轴发生疲劳断裂的碎片Figure 3 Fraction of cross shaft caused by fatigue fracture

图3 是十字轴在运行一段时间后发生疲劳断裂的破碎散件,断裂部位为十字轴轴肩过渡处。断裂原因是十字轴疲劳极限过小。

2 基于Hyper Works 的十字轴有限元应力分析

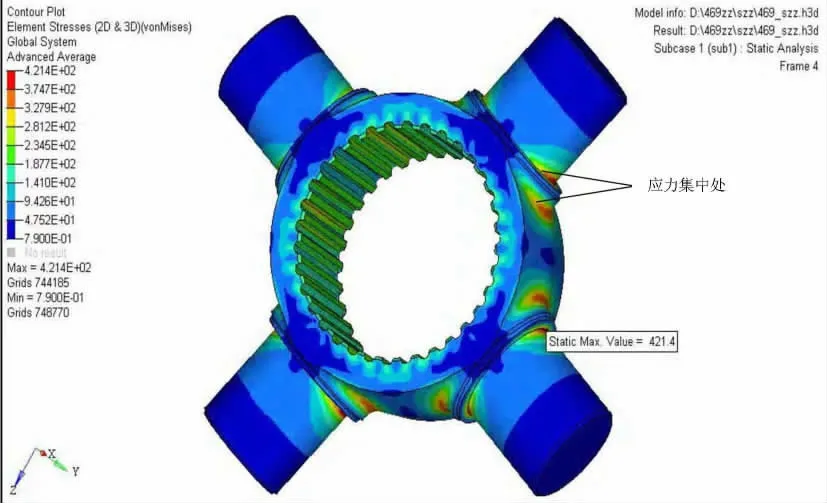

十字轴参数和关联约束为:渗碳层深(0.8~1.0)mm,硬度58~62HRC,材料20CrMnTi,弹性模量E=2.13E5 MPa,泊松比μ=0.289,屈服强度Re=835 MPa,抗拉强度Rm=1 080 MPa,最大输入扭矩16 269 N·m(速比5.286)。对十字轴进行了有限元应力分析,从分析结果看,该十字轴应力集中于轴根部和肩部过渡区域(图4 中标示部分),这些部位容易产生断裂。

3 失效分析

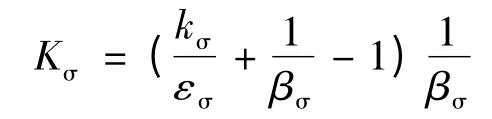

该材料为30CrMo 调质处理。材料疲劳极限σ-1=431 MPa,计算得出弯曲疲劳极限综合影响系数Kσ=2.426,零件疲劳极限σe-1=431/2.426=178 MPa。

由于零件尺寸大小不能改变,考虑从两个方面来提高零件疲劳极限:

(1)改变材料。

改用22CrMoH 材料,疲劳极限σ-1=430 MPa(据经验公式计算而得)。

(2)降低弯曲疲劳极限综合影响系数Kσ。Kσ计算公式为:

式中 kσ——零件有效应力集中系数,kσ=1.2×1.774=2.124(1.2 倍是考虑到有两个扁方);

εσ——零件的尺寸系数,εσ=0.85/1.2=0.708 3;

βσ——零件表面质量系数,βσ=0.8(磨削);

βq——零件强化系数,βq=1.6(渗碳淬火)。

图4 十字轴的有限元应力分析Figure 4 Finite element analysis of cross shaft stress

按公式计算得出,Kσ=1.944

经改进后,计算得到零件疲劳极限:σe-1=430/1.944=221 MPa,零件疲劳极限得到了提高。

以上循环特征均以对称循环作为计算条件,与实际工况差别较大,但有相对比较价值。

经实践证明,改进后的结构零件疲劳寿命比改前有较大幅度提高,同时也提高了润滑效果。

4 改进措施

轴间差速器十字轴发生断裂的根本原因是存在金属疲劳裂纹和瞬间冲击力。瞬间冲击力是由实际操作和路面情况决定,所以,为减小疲劳裂纹的产生,必须从设计上减小结构局部应力。针对十字轴的结构设计和材料选取,采取的解决方案:

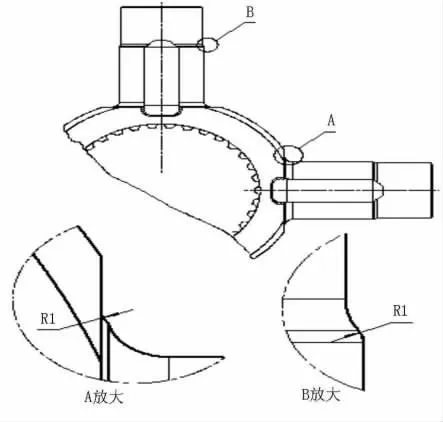

(1)如图5 所示,在十字轴A 和B 的圆弧过渡处增加倒圆角R1,同时从工艺上降低表面粗糙度,改善表面质量,进一步减小应力集中。

(2)在材料方面,原来采用30CrMo 通过淬火、回火的热处理方式,使材料整体达到较好的综合力学性能。但是为了实现材料更好的抗冲击力,需要提高材料的韧性,同时还要提高表面硬度。综合以上各因素,我们选用了合金渗碳钢22CrMoH(或者17CrNiMo),通过渗碳淬火的工艺方式得到理想的力学性能。

5 结语

图5 在十字轴A、B 处增加倒圆角R1Figure 5 Fillet R1added on A & B locations of cross shaft

经过在设计和材料上的改进后,通过一段时间的试验,该轴间差速器十字轴断裂明显减少,质量事故和“三包索赔”费用也显著下降,取得了较好的经济效益。

[1]曾正明主编.实用金属材料选用手册.机械工业出版社,2012.

[2]秦大同,谢里阳主编.机械设计手册:第三卷.化学工业出版社,2011.

[3]刘惟信主编.汽车车桥设计.清华大学出版社,2004.

[4]西北工业大学机械原理及机械教研室编著.机械设计.第八版.高等教育出版社,2006.