大车悬架折弯开裂原因分析及控制措施

2013-11-18亓俊鸿

刘 刚 亓俊鸿

(山东泰山钢铁集团有限公司新材料研究所,山东 271100)

某公司使用Q235B 规格5.5 mm×800 mm热轧宽带钢加工大车悬架,在钢板折弯的过程中出现R 弧开裂现象,为找到开裂原因,进行了一系列分析检测工作,并提出了预防开裂的措施。

1 试验方法

1.1 宏观检测

对所送检的缺陷样品进行图像采集,宏观分析。

1.2 化学成分检测

磨制化学成分分析试样,用SPECRTOLAB M9 型光电直读光谱仪对钢板化学成分进行检测。

1.3 金相分析

在样品缺陷部位、正常部位截取金相试样磨制、抛光,在GX51 金相显微镜上进行金相分析。

2 试验结果

2.1 宏观检测

宏观检测结果如图1 所示,Q235B 折弯处存在裂纹,钢板折弯处存在明显线状小裂纹,见图2(a),开裂严重处裂纹贯穿整块样板,裂纹存在明显的延伸扩展现象。

图1 裂纹宏观形貌Figure 1 Macro appearance of crack

2.2 化学成分检测

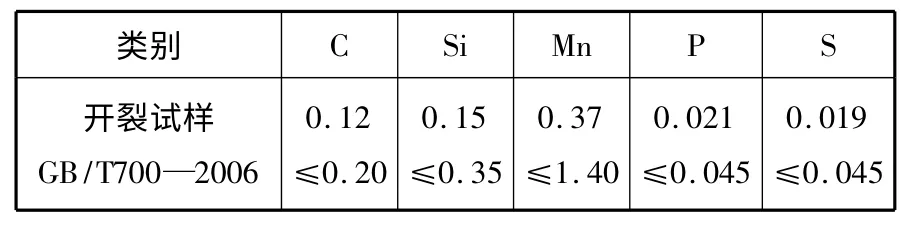

在方管裂纹附近取样进行化学成分分析,其化学成分见表1。从表1 的数据对比中可见,其化学成分均符合GB/T700—2006 的要求,化学成分合格。

表1 化学成分分析(质量分数,%)Table 1 Chemical compositions analysis(mass fraction,%)

图2 裂纹部位金相检测Figure 2 Metallographic test of crack locations

2.3 金相分析

在裂纹附近截取缺陷部位横向和纵向金相试样,经金相分析发现,裂纹附近基体中存在大量夹杂物,见图2(b)。腐蚀后发现,基体内存在大量的铁素体偏析条带,偏析组织密集分布在钢板2/5 厚度处,裂纹沿铁素体偏析条带裂开,见图2(c)、图2(d)。

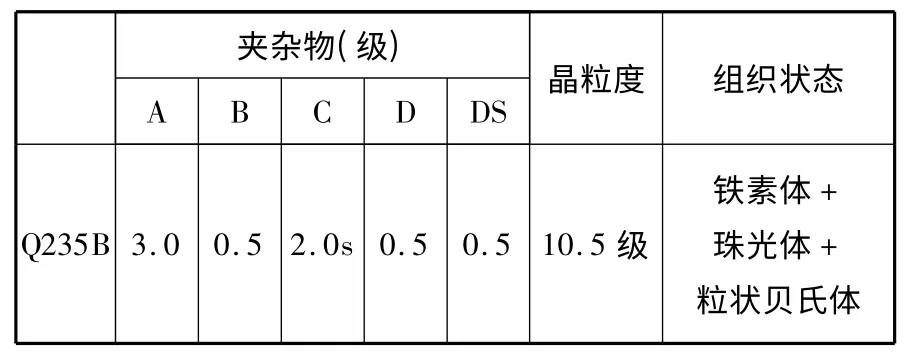

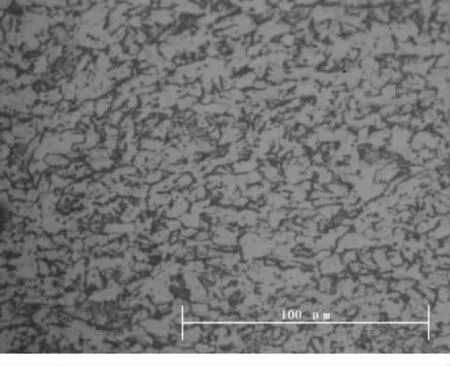

对平行于裂纹的纵向金相试样进行分析,发现基体内非金属夹杂物含量较高,A 类非金属夹杂物为3.0 级,C 类非金属夹杂物为2.0 级,基体组织为铁素体+珠光体组织+少量粒状贝氏体,晶粒度为10.5 级,金相检测结果见表2、金相检测图片见图3。

表2 金相检测结果Table 2 Metallographic test results

图3 正常部位金相检测Figure 3 Metallographic test of normal position

3 结果讨论及工艺控制

3.1 裂纹形成原因

金相分析发现,裂纹附近含有较高的非金属夹杂物,A 类非金属夹杂物为3.0 级,C 类非金属夹杂物为2.0 级;腐蚀后发现,钢板基体组织存在粒状贝氏体和较严重的铁素体偏析条带,偏析组织分布在钢板2/5厚度区域,裂纹沿偏析条带开裂延伸。粒状贝氏体的出现说明钢板在珠光体转变温度以下降温速度过快,裂纹沿铁素体偏析条带出现说明此裂纹为典型的偏析组织引发的钢板开裂。

钢板厚度2/5 处严重的硫化物聚集造成的偏析条带组织,符合连铸坯上填充硫化物的中间裂纹经轧制形成的缺陷特点,因此推测此硫化物夹杂引起的铁素体偏析条带是由于连铸坯上中间裂纹引起的。

3.2 改进措施

对于偏析组织的控制,可以借鉴带状组织控制措施,主要从连铸和热轧工艺进行预防和改善。连铸工艺主要从扩大等轴晶,减少柱状晶枝晶偏析的方向进行控制,热轧主要从控制轧制温度和轧后冷却速度方面考虑[1],同时控制夹杂物[2],此类钢卷在生产环节可以避免出现裂纹。

针对此批存在偏析组织的钢卷,可以通过高温扩散退火+正火+回火的热处理工艺,使钢板中的偏析成分得到最大程度的均匀化[3],从而消除可能出现的钢板裂纹。

4 结论

(1)造成钢板折弯开裂的主要原因是基体中存在的严重硫化物偏析引起的铁素体偏析条带组织,造成钢板开裂的另一原因是基体中存在的大量非金属夹杂物,尤其是硫化物。

(2)通过高温扩散退火+正火+回火的热处理工艺,可以最大程度地消除偏析组织对钢板力学性能的影响,防止钢板加工过程中的开裂现象。

[1]王凯,张贵杰,刘金明,周满春.热轧中厚板带状组织的成因及预防措施[J],金属世界,2009,S1.

[2]赵宗强.Q235A 热轧带钢冷弯开裂原因分析[J],中国冶金,2005,15(11),37-39.

[3]刘云旭.低碳合金钢中带状组织的成因、危害和消除[J].金属热处理,2000,(12):1-2.