加入TaC对Ti3SiC2陶瓷材料性能的影响

2013-11-16杨祎诺尹洪峰刘百宽袁蝴蝶

杨祎诺, 尹洪峰, 刘百宽, 袁蝴蝶, 贾 换

(西安建筑科技大学 材料与矿资学院,西安710055)

Ti3SiC2材料既有金属的特性,又具有陶瓷材料的性能,在常温下有很好的导热性能和导电性能,在高温下具有塑性,同时,有高的屈服强度,高熔点、高热稳定性。作为高温结构材料,其抗高温氧化性引起了研究者的关注。近年来,为了提高其综合性能,关于Ti3SiC2复合材料的研究逐渐增多,主要的研究体 系 有 SiC/Ti3SiC2,TiC/Ti3SiC2,Al2O3/Ti3SiC2等[1 ~7]。

碳化钽是一种杰出的过渡金属碳化物,具有优异的物理和化学性能,熔点高达3880 ~4000℃。目前,TaC 更多地应用于耐烧蚀涂层领域,许多研究者通过TaC 改性C/C 复合材料基体或涂覆TaC 涂层提高C/C 复合材料的高温抗氧化性能[8~10]。本工作采用反应热压烧结法制备含有20% TaC/Ti3SiC2材料,并对其致密度、力学性能及抗氧化性能进行了研究。

1 试验过程

以Ti 粉、SiC 粉、石墨和TaC 粉为原料,采用反应热压烧结法制备了含20%TaC(质量分数,下同)的TaC/Ti3SiC2材料。将Ti 粉、SiC 粉、石墨和TaC粉按质量比11.8∶3.2∶1.0∶4.0 进行配料,将粉料在行星式球磨机中湿混4 h,干燥后置于石墨磨具内进行热压烧结,烧结温度分别为1500℃,1550℃,1600℃,升温速率为10℃/min,热压压力为25 MPa,保温时间为3 h,气氛条件为真空。

氧化性试样为4 mm ×4 mm ×10 mm 块体,表面最终用800#SiC 砂纸研磨,在酒精中以超声波方法清洗。热重分析在TGA-16-20P 热重分析仪中进行,以10℃/min 升温至预定温度保温20 h ,以获得不同温度下氧化增重随时间变化的曲线。

采用阿基米德法测试试样的显气孔率和体积密度。试样物相组成采用日本理学DMAX-2400 型转靶X-ray 衍射仪测定。利用VEGA3 TESCAN 型扫描电镜观察试样的显微结构。弯曲强度和断裂韧度在DWD-5 微机控制电子万能试验机上进行,采用三点弯曲法测定试样的弯曲强度,单边切口梁法测定试样的断裂韧度。

2 结果与讨论

2.1 热压温度对20%TaC/ Ti3SiC2 相组成和致密度的影响

图1 为不同热压温度烧结后20%TaC/Ti3SiC2试样的XRD 图谱。从图中可以看出,试样的主晶相为Ti3SiC2相,同时还有少量的TiC 相生成。随着热压温度的升高,Ti3SiC2的主峰强度逐渐增强;TiC 与TaC 产生固溶现象,生成TaTiC2固溶体,该固溶体主峰位置与TiC 主峰重合,故TiC 峰强度逐渐增强。

图1 不同热压温度烧结后试样的X 射线谱Fig.1 XRD patterns of the samples hot pressed at different temperatures

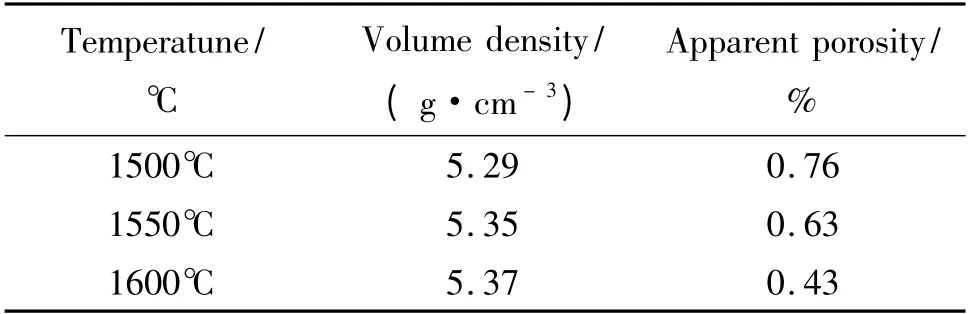

表1 20%TaC/Ti3SiC2 的体积密度和显气孔率Table 1 Volume density and apparent porosity of 20%TaC/Ti3SiC2

表1 给出了不同热压温度下20%TaC/Ti3SiC2试样的体积密度和显气孔率。可见随着热压温度的升高,体积密度逐渐增大,显气孔率逐渐减小。根据混合法则计算得到的理论密度为5.24 g/cm3,而实际测得的体积密度均大于该理论密度,主要有三方面原因:1)热压温度的升高有利于促进材料致密化;2)在热压过程中出现固溶现象,固溶体TaTiC2主要分布在层状结构Ti3SiC2周围,以小颗粒形式存在,大大减小Ti3SiC2之间的间隙,提高致密度;3)由于存在TiC 相,并且其理论密度高于Ti3SiC2的理论密度,故对材料体积密度的增大有贡献。

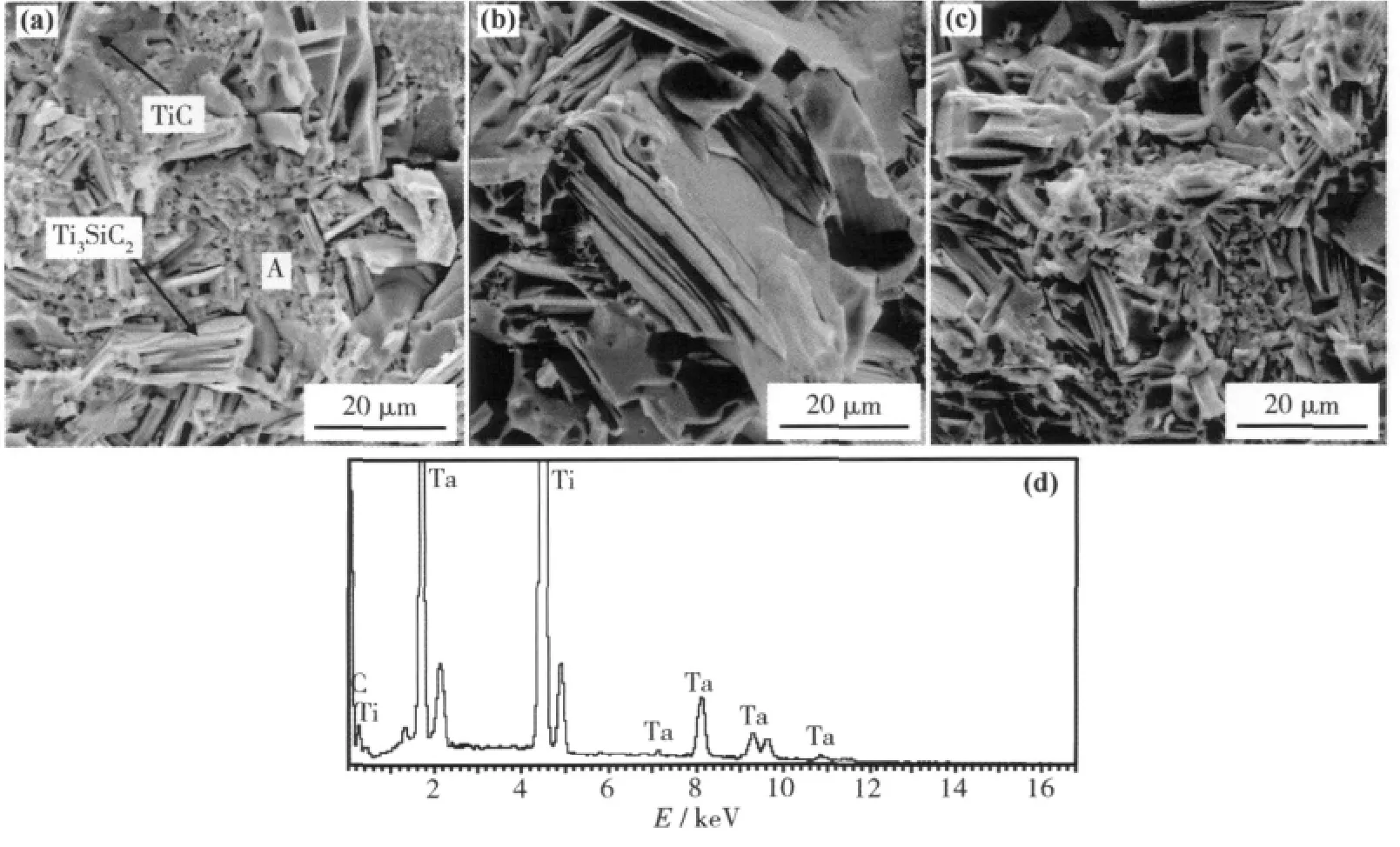

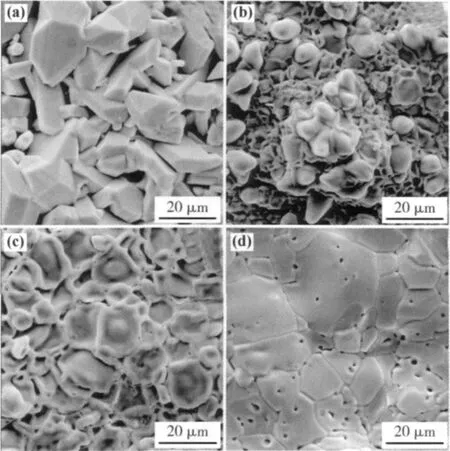

图2 为不同热压温度下试样的断口形貌。从图2 中可看到,主晶相为层状结构的Ti3SiC2晶粒,颗粒状物质为TaTiC2固溶体,同时含有一部分小颗粒状的Ti3SiC2,与Ti3SiC2相伴生成的TiC 小晶粒一部分镶嵌在层状结构中,另一部分包含在小颗粒状Ti3SiC2中。层状结构的晶粒尺寸较大,相互交错,其断裂方式主要为穿晶断裂,而颗粒状结构的晶粒尺寸较小,其断裂方式主要为颗粒拔出和沿晶断裂。图2(a)为热压温度为1500℃的试样断口形貌图,根据能谱分析,图中A 点处为固溶体TaTiC2。在图2(b)中明显可观察到层状结构的Ti3SiC2晶粒的弯折,通过晶粒的扭曲变形,可以缓解应力集中。由图2(c)中可见TiC 颗粒被拔出后在层状Ti3SiC2颗粒上留下许多圆形凹坑,由于颗粒拔出过程消耗能量,从而对韧化有贡献。同时层状结构能促使裂纹的偏转,颗粒镶嵌在其中能阻碍基体内的位错滑移,从而达到强化增韧的效果。

图2 不同热压温度下20%TaC/Ti3SiC2 试样断口形貌图(a)1500℃;(b)1550℃;(c)1600℃;(d)A 点能谱分析Fig.2 Fracture morphology of 20%TaC/Ti3SiC2 at different temperatures(a)sample at 1500℃;(b)sample at 1550℃;(c)sample at 1600℃;(d)EDS of point A

2.2 热压温度对20%TaC/Ti3SiC2 力学性能的影响

表2 热压温度对20%TaC/Ti3SiC2 力学性能的影响Table 2 Effect of hot pressing temperature on the mechanical properties of 20%TaC/Ti3SiC2

由表2 可见随着热压温度的升高,试样的弯曲强度和断裂韧度逐渐增大。由于升高热压温度有利于促进材料致密化,从而有利于提高材料的弯曲强度和断裂韧度。此外,随着热压温度的升高,颗粒状Ti3SiC2逐渐长大,层状Ti3SiC2大晶粒增多,这样材料容易发生晶面滑移和晶粒弯折,这些均有利于断裂韧性的提高[2]。

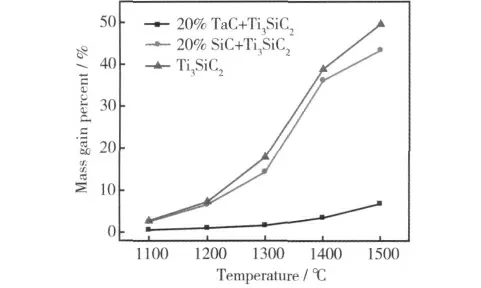

图3 各试样在不同温度下氧化20 h 后的增重百分比Fig.3 Mass gain per cent of different samples oxidized at 1100 -1500℃for 20 h

2.3 恒温氧化行为

与本课题组之前所做的20%SiC/Ti3SiC2材料抗氧化性实验结果对比[11],得到图3,即20% TaC/Ti3SiC2试样与20% SiC/Ti3SiC2试样和纯Ti3SiC2试样在不同温度下氧化20 h 后增重百分比对比图。从图中可以明显地看到,随着氧化温度的升高,三组试样在氧化20 h 后的质量百分比均有所增大,温度越高,氧化速率越快,质量增加的越多。另外,也可清楚地看到三组试样中,20% TaC/Ti3SiC2试样的增重远远小于其他两组试样,即该材料的抗氧化性能明显优于其他两种材料,并且氧化温度越高,这种作用愈明显。

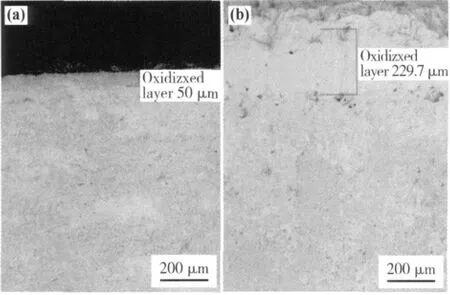

图4 为20%TaC/Ti3SiC2和20%SiC/Ti3SiC2试样在1300℃氧化后氧化层SEM 图。从图4 中可以看到20% TaC/Ti3SiC2试样氧化层厚度约为50 μm,20% SiC/Ti3SiC2试样氧化层厚度约为229.7 μm。这直观地说明了20%TaC/Ti3SiC2材料的抗氧化性能优于20% SiC/Ti3SiC2材料。

图4 20%TaC/Ti3SiC2和20%SiC/Ti3SiC2试样在1300°C氧气后氧化层SEM图(a)20%TaC/Ti3SiC2(b)20%SiC/Ti3SiC2Fig.4 SEM of 20%TaC/Ti3SiC2 and 20%SiC/Ti3SiC2 oxidized at 1300° (a)20%TaC/Ti3SiC2(b)20%SiC/Ti3SiC2

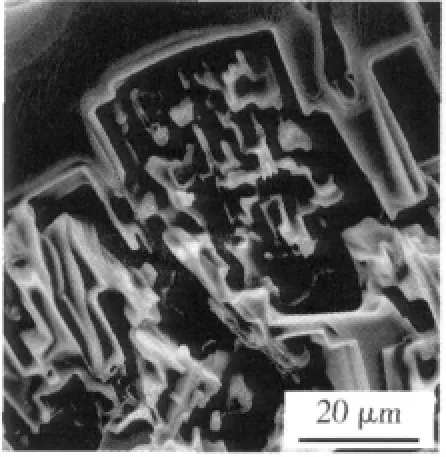

图5 20%SiC、Ti3SiC2试样在1300°C氧气后表面形貌Fig.5 SEm images of 20% SiC/Ti3SiC2 oxidized at 1300°C

图5 为20% SiC/Ti3SiC2试样在1300℃氧化后表面形貌图。从图中可以看到,在1300℃氧化后,20%SiC/Ti3SiC2试样表面的蜂窝状结构明显,与图7(c)中在1300℃氧化后的20%TaC/Ti3SiC2试样表面相比,孔洞较大,氧化层的致密度较低,O2易通过氧化层将Ti3SiC2基体氧化。因此,20%TaC/Ti3SiC2材料的抗氧化性能优于 20%SiC/Ti3SiC2材料。

2.4 氧化后相组成分析

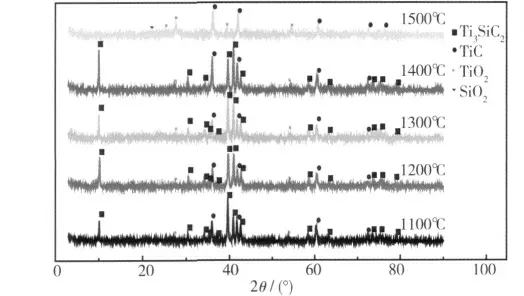

对氧化后的试样进行相组成分析,图6 为20%TaC/Ti3SiC2试样在不同温度下氧化后的XRD 图谱。从图中可以清楚看到,从1100 ~1400℃,主晶相为Ti3SiC2,其中含有少量的TiO2,随着氧化温度的升高,Ti3SiC2的主峰强度逐渐减弱,到1500℃时消失,即Ti3SiC2被完全氧化;而TiO2的主峰强度逐渐增强,到1500℃时还出现少量SiO2。1100 ~1400℃试样的氧化层很薄,主要为Ti3SiC2的氧化,加入的TaC,产生的氧化物为Ta2O5,据李国栋等研究结果表明,TaC 在900℃时已经被完全氧化为Ta2O5,Ta2O5在1500℃时会产生部分液相[12]。由于在XRD 图谱中未发现有该物相,而根据图8 中的对颗粒的能谱分析,主峰为Ti,Ta 和O,推测在低于1500℃时,Ta2O5与TiO2共熔产生液相。

图6 20%TaC/Ti3SiC2 试样在不同温度下氧化后的XRD 图谱Fig.6 XRD patterns of 20%TaC/ Ti3SiC2 at different oxidation temperatures

2.5 氧化层显微结构分析

图7 为20%TaC/Ti3SiC2试样在不同温度下氧化20 h 后的表面形貌。从图中可以看到,氧化温度为1100℃时,试样表面由尺寸不一的颗粒组成,并且存在较大空隙。随着温度的升高,颗粒继续被氧化,大颗粒表面出现少量液相并团聚在一起,小颗粒逐渐长大,颗粒间空隙逐渐变小。氧化温度达到1400℃时,产生大量液相,空隙明显减少,这种现象很好地说明了该物质具有更好的抗氧化性能,并且与之前的推测:在低于1500℃时,Ta2O5与TiO2已共熔产生液相一致。在1500℃时,试样没有保持完整性,故在此不分析。

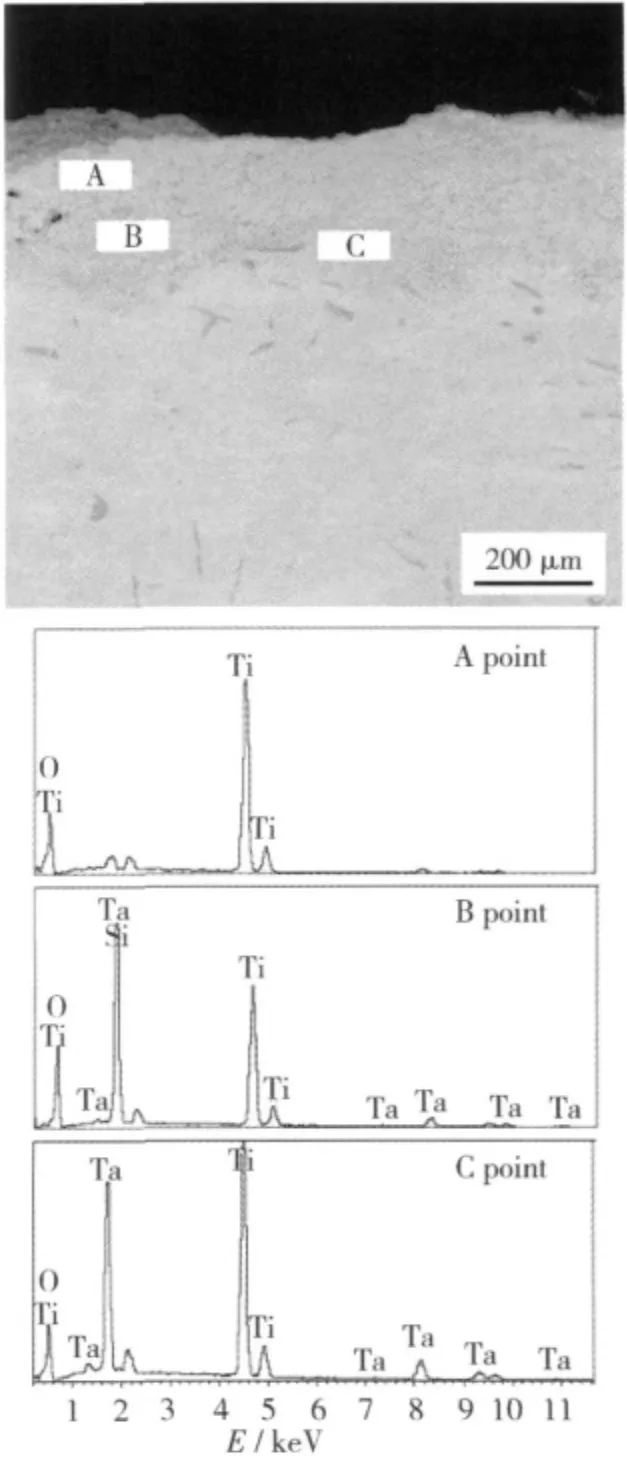

图8 为20%TaC/Ti3SiC2试样在1400℃氧化后氧化层的能谱分析。通过该分析可以看出氧化层分为两层,外层氧化物主要为TiO2,内层氧化物主要为TiO2、SiO2及TiO2与Ta2O5的共熔物,由于内层中产生液相,使颗粒间空隙减小,形成较为致密的氧化层,从而阻碍O 进一步氧化Ti3SiC2,提高抗氧化性能。

图7 20%TaC/Ti3SiC2在不同温度下氧化后表面形貌Fig.7 SEM images of 20% TaC/Ti3SiC2 at different oxidation temperatures (a)1100°C(b)1200°C(c)1300°C(d)1400°C

图8 20%TaC/Ti3SiC2试样在1400°C氧化后氧化层能谱分析Fig.8 EDS 偶发20%TaC/Ti3SiC2 oxidized at 1400°C

3 结论

(1)采用反应热压烧结法制备了20% TaC/Ti3SiC2材料。随着热压温度的升高,该材料的致密度、弯曲强度和断裂韧度有所提高。

(2)20% TaC/Ti3SiC2材料抗氧化性能优于纯Ti3SiC2材料和20%SiC/Ti3SiC2材料。

(3)20%TaC/Ti3SiC2材料形成的氧化层分为两层,外层氧化物主要为TiO2,内层氧化物主要为TiO2、SiO2及TiO2与Ta2O5的共熔物。

[1]BARSOUM M W,EL-RAGHY T,OGBUJI L.Oxidation of Ti3SiC2in Air[J]. J Electrochem Soc,1997,144:2508 -2516.

[2]李世波,成来飞.层状Ti3SiC2陶瓷的组织结构及力学性能[J].复合材料学报,2002,19 (6):20 -24.(LI S B,CHENG L F. Microstructure and mechanical properties of Ti3SiC2ceramics[J]. Acta Materiae Compositae Sinica,2002,19 (6):20 -24.)

[3]尹洪峰,范强,任耘,等. SiC 含量对Ti3SiC2/SiC 复合材料性能的影响[J].航空材料学报,2008,28(6):78-81.(YIN H F,FAN Q,REN Y,et al. Effect of Content of SiC on Properties of Ti3SiC2/SiC Composites[J]. Journal of Aeronautical Materials,2008,28(6):78 -81.)

[4]朱达炎,朱教群,梅炳初,等. Ti3SiC2/ TiB2复合材料的制备及其组织和力学性能[J]. 武汉理工大学学报,2005,27 (12):1 -4.(ZHU D Y,ZHU J Q,MEI B C,et al. Fabrication Microstructure and Mechanical Properties of Ti3SiC2/ TiB2Composites[J]. Journal of Wuhan University of Technology,2005,27 (12):1 -4.)

[5]BENKO E,KLIMCZYK P,MACKIEWICZ S,et al. cBN– Ti3SiC2Composites[J]. Diamond and Related Materials. 2004,13:521 -525.

[6]尹洪峰,任耘,范强,等. 反应热压烧结法制备SiC/Ti3SiC2复合材料及其性能[J].复合材料学报,2011,28(3):70 -73.(YIN H F,REN Y,FAN Q,et al. Fabrication and properties of SiC/Ti3SiC2composites by reactive hot pressing sintering[J]. Acta Materiae Compositae Sinica,2011,28(3):70 -73.)

[7]刘波波,王芬,朱建锋,等. Ti3SiC2/TiC 复相陶瓷原位合成的研究[J].材料热处理学报,2009,30(4):14 -16.(LIU B B,WANG F,ZHU J F,et al. Synthesis of Ti3SiC2/TiC composite ceramics by in situ reactions[J]. Transactions of Materials and Heat Treatment,2009,30(4):14-16.)

[8]闰志巧,肖鹏,熊翔,等. TaC 粉末/涂层制备技术的研究进展[J].材料导报,2005,19(12):80 -84.(YAN Z Q,XIAO P,XIONG X,et al. Study on preparation techniques and developments of TaC powder/coating[J],Materials Review,2005,19(12):80 -84.)

[9]李江,张红波,熊翔,等. C/C 复合材料表面TaC 涂层的制备和生成机制[J]. 稀有金属材料与工程,2009,38(3):496 -499.(LI J,ZHANG H B,XIONG X,et al. Preparation and formation mechanism of TaC coating on carbon/carbon composites[J]. Rare Metal Materials and Engineering,2009,38 (3):496 -499.)

[10]ZHANG X H,HILMAS G E.,FAHRENHOLTZ W G.. Densification and mechanical properties of TaC-based ceramics[J].Materials Science and Engineering,2009,501:37-43.

[11]孙高磊,尹洪峰,董留兵,等. Ti3SiC2/SiC 复合材料的抗高温氧化性研究[J].硅酸盐通报,2011,30 (5):993-996.(SUN G L,YIN H F,DONG L B,et al. High temperature oxidation resistence of Ti3SiC2/SiC composites[J]. Bulletin of the Chinese Ceramic Society,2011,30 (5):993-996.)

[12]李国栋,熊翔,黄伯云,等. TaC 涂层的氧化特征与氧化机制[J].中国有色金属学报,2007,17(3):360 -367.(LI G D,XIONG X,HUANG B Y,et al. Oxidized characteristic and oxidized mechanism of TaC coating[J]. The Chinese Journal of Nonferrous Metals,2007,17(3):360-367.)